Файл: 1 Эксплуатационносмазочные материалы при обслуживании оборудования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 85

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.2 Характеристика нормативного документа

Таблица 5 – Характеристика нормативного документа

| Наименование нормативного документа | Характеристика нормативного документа |

| 1 | 2 |

| Технический паспорт на оборудование | К каждой единице выпускаемой продукции предусмотрен отдельный технический паспорт с полным перечнем ее характеристик. Оформление документов этих видов регулируется нормативно–правовыми актами и является строго обязательным. Данные об изделии и технических характеристиках. Предназначены для. |

Продолжение таблицы 5

| 1 | 2 |

| | работников, обслуживающих оборудование. Описывают эксплуатационные свойства устройства и подтверждают его надежность. Перечень комплектующих, прилагаемых к оборудованию |

| Технические условия | Технические условия – это полноценный стандарт, который описывает саму продукцию и весь её жизненный цикл:

Главное требование, которое предъявляется к техническим условиям, – они не должны противоречить действующим стандартам и техническим регламентам. Также ТУ, созданные для конкретной продукции, «не должны быть ниже (хуже) требований, установленных стандартами». Это устанавливает ГОСТ Р 1.3–2018 «Технические условия на продукцию». «Требования, установленные в ТУ, должны соответствовать требованиям законов Российской Федерации, технических регламентов и национальных стандартов», – говорится в этом же ГОСТе. |

2.3 Устранение недостатков, выявленных в процессе эксплуатации технологического оборудования

Таблица 6 – Наладка и регулировка зубофрезерного полуавтомата

| Наименование оборудования | Наладка, регулировка |

| 1 | 2 |

| Зубофрезерный полуавтомат | Регулировка зазора в делительной паре В процессе работы станка в зацеплении делительной пары может появиться увеличенный зазор, который оказывает существенное влияние на точность и шероховатость обработки. Для регулирования зазора определите зазор, который имеется в делительной паре в момент регулировки. Для этого установить индикатор так, чтобы его мерный наконечник касался тангенциального шпинделя стола. Покачивая стол, определите зазор пары (зазор в пересчете на радиус 180 мм). При этом следите, чтобы червяк не проворачивался. Подшлифовку компенсатора для регулировки зазора ведите из расчета: перемещения червяка в осевом направлении на 1 мм уменьшает зазор в зацеплении на 0,03 мм. Компенсатор зазора делительной пары расположен на передней стойке стола. Зазор в паре должен быть в пределах 0,02 мм. Регулировка клиньев Регулирование клиньев, направляющих стола, верхнего центра |

Продолжение таблицы 6

| 1 | 2 |

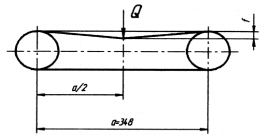

| | салазок, суппорта и суппорта тангенциального. В узлах: верхний центр, салазки, суппорт и суппорт тангенциальный – зазор в направляющих выбирается перемещением клиньев и подшлифовкой планок. Это регулирование производится при появлении зазоров в направляющих более 0,02 мм. Для регулировки клиньев необходимо отпустить гайку, стопорящую крепежный винт клина, и затянуть клин. После затяжки крепежный винт застопорить. Регулирование натяжения ремней главного привода Если с течением времени наблюдается уменьшение крутящего моменташпинделя фрезы, следует проверить натяжение клиноременной передачи главного двигателя. Натяжение ремня контролируют по прогибу ветви f под воздействием определенной силы Q.  Рисунок 1 – Регулировка натяжения ремня главного привода Произведя необходимые вычисления, указанные в ГОСТ 1284.2–89, определяем, что под воздействием силы Q = 7,3Н прогиб ветви f не должен превышать 5,4 мм. В противном случае следует отпустить винты 22, крепящие подмоторную плиту, и за квадрат 23 переместить плиту до требуемого затяжения ремней. После этого зажать винты крепления подмоторной плиты. При натяжении ремней или смене шкивов, для удобного доступа к зоне обслуживания, необходимо использовать вспомогательные средства, которыми располагает Потребитель (лестницы, настилы, стремянки, помосты и т.п.). При необходимости, Потребитель может заказать необходимые средства доступа за отдельную плату (ВС–Е02В.97.000 Подставка). |

2.4 Перечислить выполняемые работы на которых отрабатывались навыки регулировки и наладки промышленного оборудования в зависимости от внешних факторов

Таблица 7 – Выполняемая работа на станках

| № п/п | Наименование оборудование | Какая выполнялась работа | Используемый инструмент |

| 1 | 2 | 3 | 4 |

| 1 | Зубофрезерный полуавтомат | Регулирование натяжения | |

Продолжение таблицы 7

| 1 | 2 | 3 | 4 |

| | | ремней главного привода | Слесарный инструмент |

| 2 | Регулировка зазора в делительной паре | ||

| 1 | Заточной станок | Повышенная вибрация станка | Слесарный инструмент |

| 2 | Правка камня | Слесарный инструмент |

3 Устранение недостатков, выявленных в процессе эксплуатации промышленного оборудования

3.1 Устранению недостатков, выявленных в процессе эксплуатации технологического оборудования

Таблица 8 – Характерные неисправности полуавтомата 53В30П

| Характер неисправностей | Возможные причины | Способы устранения |

| 1 | 2 | 3 |

| 1 Не включаются движения узлов при нажатии кнопок на пульте. Гидравлика включается. | Сработал аварийный конечный выключатель салазок суппорта. | Снять салазки суппорта с аварийного конечного выключателя вручную поворотом за квадрат. Подрегулировать конечный выключатель салазок суппорта, который не срабатывает перед аварийным. |

| | Сработал аварийный конечный выключатель суппорта тангенциального (при наличии суппорта тангенциального). | Снять каретку суппорта с аварийного конечного выключателя вручную поворотом за квадрат. Подрегулировать (при необходимости) конечный выключатель, который не сработал перед аварийным. |

| 2 Не включается кнопкой на пульте цикл полуавтомата | Отсутствует исходное положение узлов. | Привести узлы в исходное положение или отрегулировать конечные выключатели исходного положения. |

| 3 При нарезании зубчатого колеса, особенно косозубого, наблюдается ступенька на продольном профиле зуба | Недостаточно усилие зажима заготовки. | 1 Увеличить диаметр прижимных поверхностей. 2 Удалить масляную пленку с опорных торцов. 3 При наличии гидроцилиндра зажима увеличить давление в гидросистеме. |

| | Погрешность вращения делительного колеса | Проверить биение червяка по контрольным буртикам. |

Продолжение таблицы 8

| 1 | 2 | 3 |

| | | Подтянуть подшипники при необходимости. |

| 4 Нестабильность толщины зуба в партии нарезаемых колес | Самоотвинчивание винта настройки МЦР. | Зажать рукоятку предварительного натяга в паре винт–гайка настройки МЦР. |

| 5 Наблюдаются следы вибрации на профиле зубьев | Отвернулся зажим, регулирующий осевой натяг шпиндельных подшипников стола. | Поджать подшипники шпинделя стола. |

| 6 Наблюдается большая накопленная погрешность нарезанного колеса | Большое биение торцев заготовки. | Уменьшить торцевое биение заготовки. |

| Большое биение оправки приспособления относительно оси стола. | Выставить приспособление на столе. | |

| 7 Наблюдается повышенное колебание длины нормали | Погрешность делительной пары | Проверить износ делительного колеса, проверить биение колеса по контрольным буртикам. При необходимости, подтянуть колесо на конусе, поджать подшипники стола. |

| 8 Большое колебание измерительного МЦР от зуба к зубу и наоборот колеса | Погрешность фрезы и ее установки. | Проверить биение фрезы по контрольным буртикам и переустановить, при необходимости, фрезу. |

| Погрешность вращения делительного колеса | Проверить биение червяка по контрольным буртикам. Подтянуть подшипники при необходимости. | |

| 9 Большое отклонение колеса по шагу | Согласно документации | Согласно техпаспорта |

| 10 Большая погрешность по направлению зуба | Несоосность верхнего центра к оси вращения стола. | Проверить соосность верхнего центра. При необходимости, подогнать и перештифтовать узел. |

| Салазки суппорта перемещаются непараллельно оси изделия. | Подтянуть клин салазок суппорта, перешлифовать планки стола. | |

| Крепление детали нежесткое. | Ужесточить крепление заготовки. При возможности уменьшить осевую подачу стола. | |

| Неточности шага винта подъема салазок суппорта. | Определить истинный шаг винта и откорректировать формулу настройки. |

3.2 Составить номенклатурный список технологического оснащения для устранения неполадок

Таблица 9 Технологическое оснащение при ремонте

| №п/п | Наименование технологического оснащения для устранения неполадок | Назначение технологического оснащения |

| | Зубофрезерный полуавтомат 53В30П | Слесарный инструмент, кран балка; съемники для подшипников, приспособление для запрессовки и распрессовки деталей. Проверка количества СОЖ и его подачу. Проверка концентрации СОЖ рефрактометром. Уменьшение скорости полотна/давление подачи до рекомендуемых значений. Использование более крупный шаг зуба. Замена щетки. |

3.3 Перечислить выполняемые работы на которых отрабатывались навыки в работах по устранению недостатков, выявленных в процессе эксплуатации промышленного оборудования

Таблица 10 – Выполняемая работа на станках

| №п/п | Наименование оборудование | Какая выполнялась работа | Используемый инструмент |

| 1 | Зубофрезерный полуавтомат | Самоотвинчивание винта настройки МЦР. | Слесарный инструмент |

| Отвернулся зажим, регулирующий осевой натяг шпиндельных подшипников стола. |

4 Составление документации для проведения работ по эксплуатации промышленного оборудования

4.1 Составить карту смазки для одного оборудования

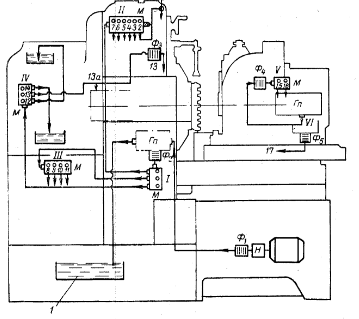

Рисунок 2 – Типовая карта смазки зубофрезерного полуавтомата для