ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 139

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Редуктор должен быть реверсивным.

Кинематическая схема привода ленточного конвейера.

II. Кинематический расчет привода ленточного конвейера.

III. Выбор материала для изготовления зубчатых колес.

V. Проектный расчет зубчатых колес редуктора.

VI. Степень точности изготовления зубчатых колес.

VII. Силовой расчет зубчатого редуктора.

VIII. Проверочные прочностные расчёты.

.

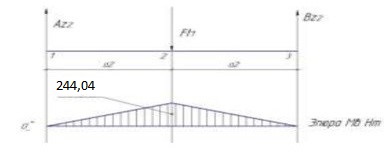

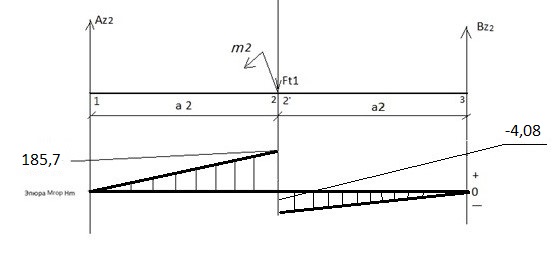

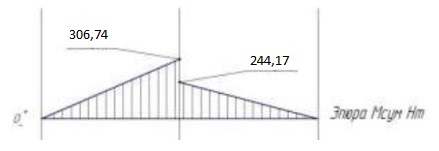

.Вертикальная плоскость

,

;

;

Горизонтальная плоскость

;

; [Н ∗ м];

[Н ∗ м];????∑ 2 =

[Н ∗ м];

[Н ∗ м];????∑ 2 ′ =

[Н ∗ м];

[Н ∗ м]; [Н ∗ м].

[Н ∗ м].

-

Определение эквивалентного момента, возникающего в опасном сечении:

;

;3.10. Определение из условия прочности минимально допустимого диаметра ведомого вала в опасном сечении:

;

;

Вывод: к дальнейшему расчету по технологическим соображениям принимается dB2 = 55 мм, при этом прочность обеспечивается.

-

Расчет валов на длительную прочность.

Данный вид расчета сечения выполняется для опасного сечения, а также для сечения, содержащего концентратор местных напряжений, в виде шпоночной канавки.

.

.Где:

.

.

Где

- частные коэффициенты запаса прочности по нормальным и тангенциальным напряжениям.

- частные коэффициенты запаса прочности по нормальным и тангенциальным напряжениям.Ведомый вал, сечение 2-2

????∑ 2

;

; ;

;dB2 = 55 [мм]

Концентратор местных напряжений – “шпоночная канавка”;

Вид инструмента – дисковая фреза;

Ведомый вал – сталь Ст45 (

)

)1) Определение коэффициента запаса прочности при нормальном напряжении.

Где:

– предел прочности материала при симметричном цикле изменения нормальных (тангенциальных) напряжений.

– предел прочности материала при симметричном цикле изменения нормальных (тангенциальных) напряжений.

(Диаметр любой, марка стали Ст45),

;

; – эффективный коэффициент концентрации местных напряжений.

– эффективный коэффициент концентрации местных напряжений.

– коэффициент, учитывающий абсолютные размеры детали или масштабный фактор.

– коэффициент, учитывающий абсолютные размеры детали или масштабный фактор. ;

;

– первоначально принимаем =1;

– первоначально принимаем =1; – коэффициент чувствительности материала асимметрии цикла изменения напряжений.

– коэффициент чувствительности материала асимметрии цикла изменения напряжений. .

.Для симметричного цикла характерно:

.

.

2) Определение коэффициента запаса прочности по тангенциальным напряжениям.

Для симметричного цикла

3) Определение общего расчётного коэффициента запаса прочности.

Вывод: т.к.

то условие длительной прочности выполняется.

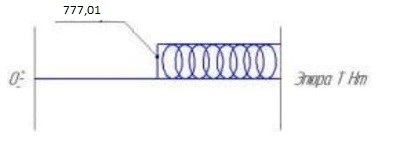

то условие длительной прочности выполняется.XI. Расчёт шпоночного соединения.

Шпоночное соединение применяется для укрепления зубчатого колеса

на валу. Основным элементом является призматическая шпонка. Размеры

стандартизированы ГОСТ 23360-78.

,

,Где:

= 55 [мм],

= 55 [мм],  = 6 [мм], h = 10 [мм], b = 16 [мм],

= 6 [мм], h = 10 [мм], b = 16 [мм],  = 777,01 [H*м],

= 777,01 [H*м], = 80 [мм].

= 80 [мм]. 88,29 [МПа] < [

88,29 [МПа] < [ ] = 100 [МПа]

] = 100 [МПа]Т.к. [

÷150МПа

÷150МПаВывод: условие смятия выполняется.

XII. Подбор подшипников качения.

Подбор подшипников качения динамически нагруженных производится

на основе следующего условия: Ср ≤ С, где С [Н]-номинальная динамическая грузоподъемность подшипника ГОСТ 831-75,

Ср-расчетная динамическая грузоподъёмность подшипника.

,

,Где k=3-шарики

L-долговечность подшипника, измеренная в оборотах

-эквивалентная радиальная нагрузка [Н].

-эквивалентная радиальная нагрузка [Н]. [оборотов]

[оборотов]где n-частота оборотов выбранного вала,

t-срок службы привода ленточного конвейера в часах.

Для радиально упорных подшипников эквивалентная радиальная

нагрузка:

,

,где V - коэффициент, учитывающий вращение внутреннего и наружного колец подшипника. V=1;

– коэффициент, учитывающий температуру при работе подшипника,

– коэффициент, учитывающий температуру при работе подшипника,

– коэффициент безопасности (

– коэффициент безопасности ( = 1,3 − 1,5);

= 1,3 − 1,5);X, Y-коэффициент при нагрузках;

– радиальная и осевая нагрузка на подшипник;

– радиальная и осевая нагрузка на подшипник;е - параметры осевого нагружения подшипника.

а) Подбор шарикоподшипников радиально-упорных однорядных для ведущего вала.

; t=22075,2 часов (7 лет);

; t=22075,2 часов (7 лет);  =1,0;

=1,0;  =1,3;

=1,3;  =182,5 [об/мин];

=182,5 [об/мин];  ;

;  ;

;

;

;  = 3873,64 [Н].

= 3873,64 [Н].Схема установки “враспор”

1) Определение долговечности подшипников:

2) Определение радиальных сил на опорах вала:

Опора А:

;

;Опора B:

.

.3) Проверяем возможность установки на данный вал шарикоподшипников

радиально-упорных однорядных средней габаритной серии № 46310 ГОСТ

831-75. C=55,2 [кН].

4) Определение параметра осевого нагружения e = 0,68 (тип 46000).

5) Определение осевых составляющих радиальных нагрузок.

6) Определение осевых нагрузок

Опора А:

[H];

[H];Опора B:

.

.7) Определение коэффициентов Х и У при радиальной и осевой нагрузках.

Опора А:

Опора B:

8)

Опора А: (1∗0,41∗3816,61+0,87∗4267,48)∗1∗1,3=6860,77 [Н];

Опора B:

.

.Вывод: наиболее нагружена опора А

9) Определение расчетной динамической грузоподъемности подшипника.

Опора А:

42737,62 < 55200

условие выбора подшипника № 46310 ГОСТ

условие выбора подшипника № 46310 ГОСТ831-75. выполняется.

Вывод: к установке на ведущий вал рекомендуются радиально – упорные шарикоподшипники № 46310 ГОСТ 831 – 75 – 2 шт.

б) Подбор шарикоподшипников радиально-упорных однорядных для

ведомого вала.

; t=22075,2 часов (7 лет);

; t=22075,2 часов (7 лет);  =1,0;

=1,0;  =1,3;

=1,3;  =81,47[об/мин];

=81,47[об/мин];  ;

;  ;

;

;

;  = 3873,64 [Н].

= 3873,64 [Н].1) Определение долговечности подшипников:

2) Определение радиальных сил на опорах вала:

Опора А:

;

;Опора B:

.

.3) Проверяем возможность установки на данный вал шарикоподшипников

радиально-упорных однорядных средней габаритной серии №46310 ГОСТ 831-75 С=55,2 [кН]

4) Определение параметра осевого нагружения e = 0,68 (тип 46000).

5) Определение осевых составляющих радиальных нагрузок.

6) Определение осевых нагрузок

Опора А:

[H];

[H];Опора B: