Файл: Место проведения практики зао "КировЭнергомаш" Сварочный цех 450.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 28

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Место проведения практики: ЗАО “Киров-Энергомаш”

Сварочный цех №450

Студент гр. 3041/1 Беляков А.М.

Руководитель практики Ушомирская Л.А.

Санкт-Петербург

2011

СОДЕРЖАНИЕ

1.ТЕХНИКА БЕЗОПАСНОСТИ 2

2.УПРАВЛЕНЧЕСКАЯ СТРУКТУРА ЦЕХА 4

3.ОБЩИЕ СВЕДЕНИЯ 4

4.ОПИСАНИЕ ТЕХНОЛОГИИ СВАРКИ 6

5.ВИДЫ ДЕФЕКТОВ ПРИ СВАРКЕ 12

6.СТРУКТУРА СВАРОЧНОГО ЦЕХА №450 13

7.КОНТРОЛЬ КАЧЕСТВА ВЫПУСКАЕМОЙ ПРОДУКЦИИ 18

8.ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ 19

-

ТЕХНИКА БЕЗОПАСНОСТИ

Производство сварочных работ сопряжено с опасностью возгораний, поражений электрическим током, отравлений вредными газами, облучением ультрафиолетовыми лучами и поражением глаз.

На территории завода (во дворе, здании, на подъездных путях) выполнять следующие правила:

- требования к одежде: спецодежда, сварочный щиток, перчатки, обувь на толстой подошве и другие средства личной защиты; сварщик должен работать в брезентовой одежде, защищающей тело от ожогов, и в резиновой обуви, предупреждающей поражение электрическим током. Одежда и обувь должны быть сухими;

- при работе в замкнутых помещениях (сосудах) кроме спецодежды следует применять резиновые коврики (калоши) и источники дополнительного освещения;

- запрещается производить работы в непосредственной близости от легковоспламеняющихся, горючих материалов, таких как бензин, керосин, стружка и др.;

- помещения должны хорошо вентилироваться; иметь принудительную вытяжку; у рабочих должны быть перерывы;

- на месте сварки хранить кислородные баллоны можно только при непосредственном проведении сварочных работ;

- не допускается контакт рабочего с клеммами и зажимами цепи высокого напряжения;

- сварочная дуга является источником световых лучей, яркость которых может вызывать ожоги незащищенных глаз при облучении их всего в течение 10 ... 15 с. Более длительное воздействие излучения дуги может привести к повреждению хрусталика глаза и полной потере зрения. Для защиты глаз необходимо работать с предохранительным щитком или в шлеме со вставленными в них темными стеклами;

- пожарные рукава, краны, стволы, огнетушители должны находиться в легкодоступном месте; пожар может начаться не сразу, поэтому по окончании сварки следует внимательно осмотреть место проведения работ, не

тлеет ли что-нибудь, не пахнет ли дымом и гарью;

- все рабочие должны иметь навыки оказания первой медицинской помощи; на рабочем месте (в цеху) обязательно наличие аптечки;

- сварочные посты должны быть ограждены перегородками для предупреждения пожара от расплавленных капель;

- сварщику запрещается выполнять какой-либо ремонт сварочной аппаратуры самостоятельно;

- проведение ежегодной аттестации по технике безопасности.

-

УПРАВЛЕНЧЕСКАЯ СТРУКТУРА ЦЕХА

Во главе участка стоит главный мастер, ему подчиняются сменные мастера, бригадиры и рабочие.

Рис. 1. Управленческая структура цеха

Директор отвечает за производство и оборудование в целом. Начальник цеха следит за загруженностью рабочих. Служба механика – за установку и исправную работу механического оборудования. Служба энергетика – за все коммуникации, энергоснабжение. Бюро технической подготовки производства отвечает за чертежи и составление технологических карт. Бюро инструментального хозяйства – за необходимый инструмент, расходные материалы. Плановый отдел (расчетный отдел) – за нормы и правила изготовления детали.

-

ОБЩИЕ СВЕДЕНИЯ

Сварка как метод получения неразъемных соединений широко используется в машиностроении, строительстве, энергетическом машиностроении, химической и нефтегазовой промышленности и других отраслях. Основная продукция – металлоконструкции, станины и корпуса металлообрабатывающего оборудования, энергетических, электрических машин и агрегатов, кузова автомобилей и т.д. Сварные изделия могут быть как окончательной продукцией, так и заготовками для последующей обработки.

Для успешного применения сварки инженер-конструктор должен знать основы технологии сварки, ее основные виды и технологические возможности, уметь правильно выбирать материалы свариваемых изделий, тип сварного соединения, сварочные материалы, иметь четкое представление о процессе сварки проектируемого изделия, определить тип и форму исходных заготовок и технически грамотно оформить чертежи сварных конструкций.

Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Для образования соединений необходимо выполнение следующих условий:

- освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов;

- энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом;

- сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках.

Указанные условия реализуются различными способами сварки путем энергетического воздействия на материал в зоне сварки. Энергия вводится в виде теплоты, упругопластической деформации, электронного, ионного, электромагнитного и других видов воздействия. Прочность и другие свойства сварных соединений определяются свариваемостью материалов. В зависимости от того, удовлетворяет ли сварное соединение предъявляемым требованиям, свариваемость может быть достаточной или недостаточной. Безотносительно к виду конструкции и ее назначению свариваемость металлов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы различают на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся.

Сварочный цех № 450 является частью сварочного комплекса “Прометей”. Этот цех создавался, как цех сварки металлоконструкций в условиях единичного и мелкосерийного производства.

Цех занимается такими заказами, как конструкции для дамбы, судовые лебедки, установки для атомных электростанций, металлоконструкции для роторов и статоров двигателей, газоперекачивающие агрегаты и т.п.

Цех №450 состоит из четырех участков:

– заготовительный,

– механический,

– сборочно-сварочный,

– окрасочно-термический.

-

ОПИСАНИЕ ТЕХНОЛОГИИ СВАРКИ

В сварочном цехе № 450 используют 3 вида сварки:

- ручная электродуговая;

- полуавтоматическая в среде защитных газов;

- автоматическая сварка под слоем флюса.

1) РУЧНАЯ ДУГОВАЯ СВАРКА

Производится электродами длиной до 450мм, изготовленными из сварочной проволоки диаметром до 6мм. Электроды имеют покрытие, в состав которого входит стабилизирующие, шлакообразующие, газообразующие компоненты и связующие вещества (жидкое стекло). Стабилизирующие вещества (мел, мрамор, силикаты натрия, калия и т.п.) способствуют ионизации дугового промежутка и устойчивому горению дуги. Газообразующие составляющие (крахмал, древесная мука) при сгорании образуют вокруг дуги защитную атмосферу и затрудняют окисление жидкого металла. Шлакообразующие компоненты (мрамор, марганцевая руда, плавиковый шпат и т.д.) образуют легкоплавкий шлак, защищающий расплавленный металл от кислорода воздуха.

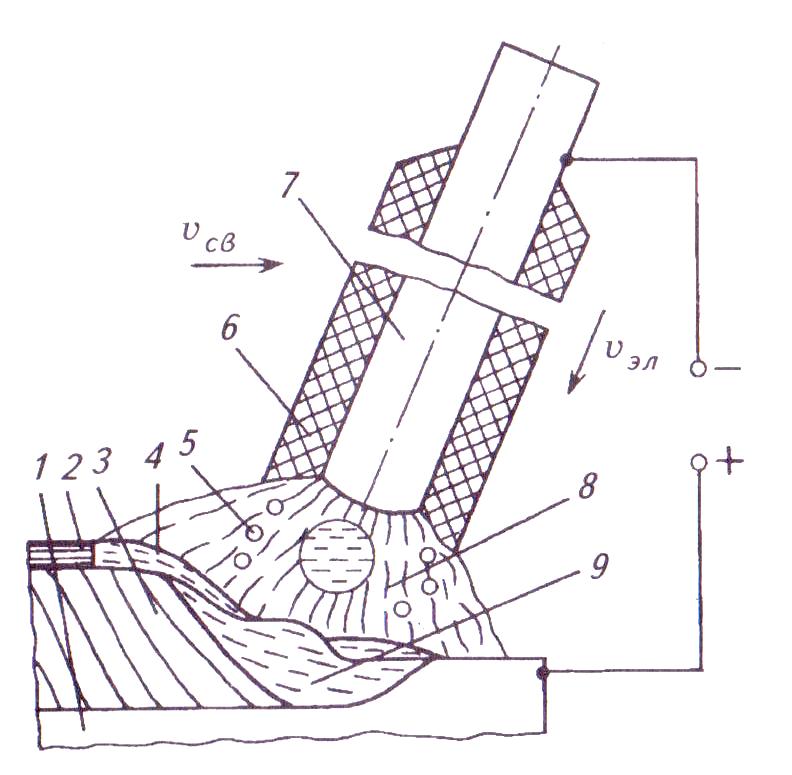

Схема ручной дуговой сварки плавящимся электродом с покрытием представлена на рис.2.

Рис.2. Схема ручной дуговой сварки плавящимся электродом с покрытием

1 – основной металл; 2 – твердая корка; 3 – сварной шов; 4 – жидкий шлак; 5 – защитная атмосфера; 6 – покрытие электрода; 7 – стержень электрода; 8 – дуга; 9 – расплавленный металл.

При ручной дуговой сварке электродом с покрытием дуга горит между стержнем электрода и основным металлом, поверхность которого оплавляется. Стержень электрода плавится и расплавленный металл стекает вниз. При этом покрытие электрода образует защитную атмосферу вокруг дуги и слой жидкого шлака на поверхности металла. Для поддержания дуги и образований сплошного сварочного шва электрод вручную подают в зону сварки и перемещают вдоль соединяемых деталей. По мере движения дуги расплавленный металл затвердевает, образую сварной шов. Жидкий шлак превращается в твёрдую корку. Наличие газовой защитной атмосферы и жидкого шлака над сварочной ванной обеспечивает защиту металла от кислорода воздуха и необходимую прочность сварочного шва.

Благодаря своей универсальности и мобильности ручная дуговая сварка находит широкое применение. Её можно применять для изделий различной толщины, из разнообразных металлов, сварные швы могут быть произвольной формы и в любом положении в пространстве. При соблюдении технологии и при высокой квалификации сварщика обеспечивается высокое качество и надёжность сварного соединения. К недостаткам ручной дуговой сварки следует отнести низкую производительность труда, зависимость качества сварки от квалификации сварщика, вредные условия труда.

Вредными для человека факторами являются разбрызгивание металла, испарение некоторых компонентов, выделение газов, световое, а также ультрафиолетовое и инфракрасное излучение.

2) АВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА ПОД СЛОЕМ ФЛЮСА

Осуществляется на сварочных автоматах.

Электродом является сварочная проволока, которая с катушки подводится в зону сварки механизмом подачи для поддержания электрической дуги. Электрическая дуга горит между проволокой и кромками свариваемых деталей. Электрический ток к проволоке подводится скользящим контактом. Под действием электрической дуги кромки деталей и проволока расплавляются. Это формирует сварочную ванну жидкого металла, которая после перемещения дуги кристаллизируется в сварной шов.

Для защиты зоны сварки используется флюс – гранулированный порошок, состоящий из ионно-, шлако- и газообразующих компонентов. Флюс из бункера подаётся на детали перед зоной сварки. При расплавлении флюса образуется жидкий шлак, который после затвердевания в виде корки остаётся на сварном шве, а после окончания сварки подлежит удалению.

Сварку по всей длине соединяемых деталей обеспечивает продольное перемещение электрической дуги с помощью движения автомата (сварочного трактора) по специальным рельсам. Слой флюса, насыпаемый перед зоной сварки, расплавляется не полностью, а излишки его всасывающим устройством по трубопроводу подаются снова в бункер.

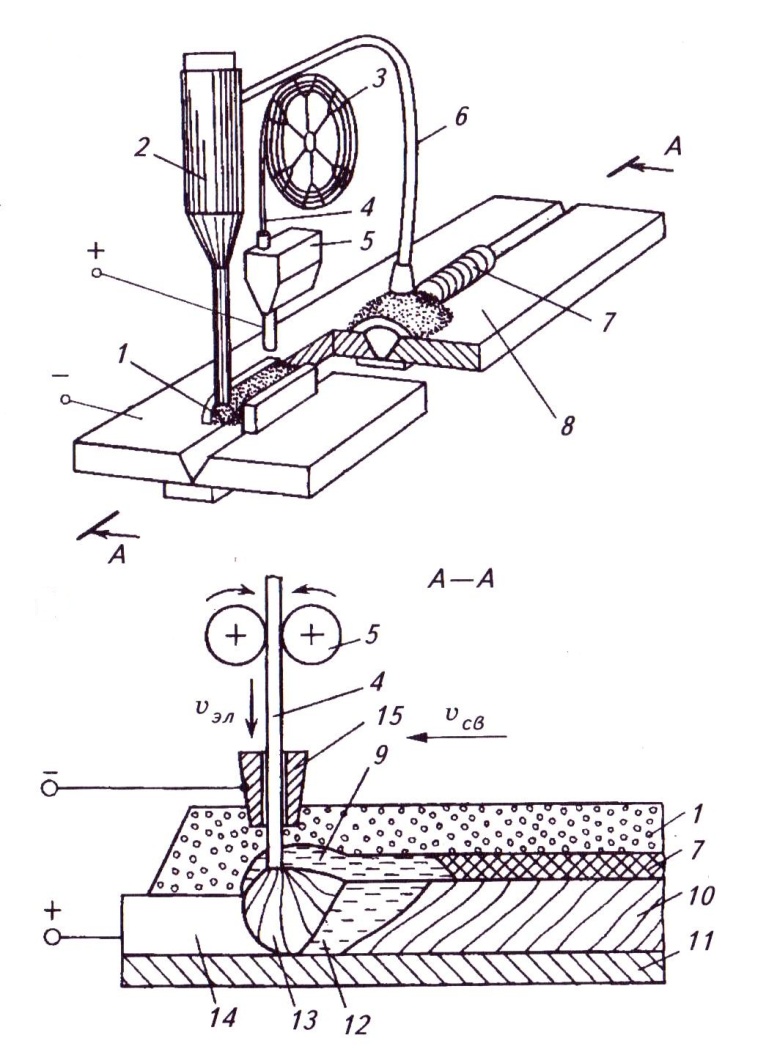

Схема автоматической сварки под слоем флюса представлена на рис.3.

На крупных деталях трудно обеспечить подгонку кромок соединяемых деталей без зазора, а жидкий металл может вытекать между деталями. В этом случае применяют прокладки – медные, медно-флюсовые, флюсовые подушки – или предварительно подваривают корень шва.

При автоматической сварке под слоем флюса по сравнению с ручной производительность труда и качество сварного шва значительно выше, а себестоимость ниже. Ограничением применения автоматической сварки является невозможность сварки потолочных и вертикальных швов, а также швов со значительной кривизной.

Рис.3 Схема автоматической сварки под слоем флюса

1 – слой флюса; 2 – бункер; 3 – катушка; 4 – сварочная проволока; 5 – механизм подачи проволоки; 6 – трубопровод; 7 – шлаковая корка; 8 – соединяемые детали; 9 – скользящий контакт; 10 – сварной шов; 11 – медная (медно-флюсовая) подкладка; 12 – ванна жидкого металла; 13 – электрическая дуга; 14 – кромки деталей; 15 – флюс.

3) ДУГОВАЯ СВАРКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ

Рассмотрим механизированную (полуавтоматическую) дуговую сварку плавящимся электродом на постоянном токе. Сварочный полуавтомат состоит из источника питания, механизма подачи проволоки, системы подачи защитного газа и баллона к сварочной горелке. Электрическая дуга горит между деталями и сварочной проволокой. При этом происходит оплавление свариваемых кромок и конца проволоки, за счёт чего формируется ванна расплавленного металла. Сварочная проволока с катушки подаётся в зону сварки по шланговому металлопроводу от механизма подачи через электрододержатель внутри корпуса горелки. Механизм подачи расположен стационарно на некотором удалении от места сварки, а включается он посредствам кнопки управления на корпусе горелки. Скорость подачи проволоки регулируется с пульта управления источника питания. Защитный газ поступает из баллонов по шланговому проводу к корпусу горелки и, выходя из сопла, образует вокруг дуги защитную атмосферу. Горелку вдоль свариваемых деталей сварщик перемещает вручную.