Файл: Место проведения практики зао "КировЭнергомаш" Сварочный цех 450.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 29

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

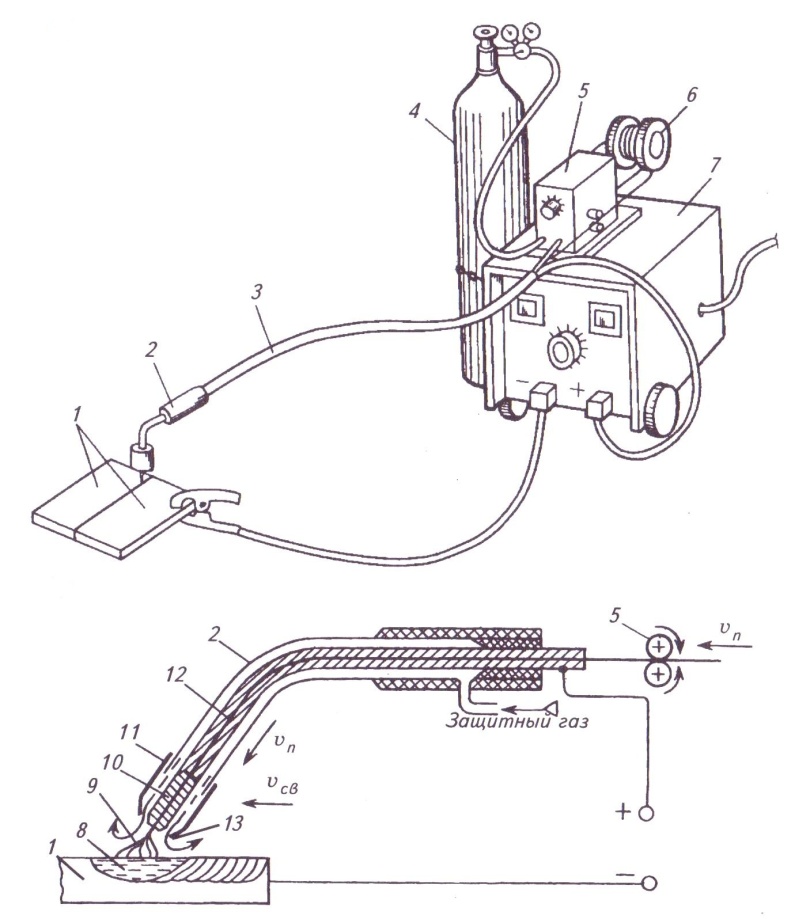

Схема сварки в защитном газе представлена на рис.4.

Рис. 4. Схема полуавтоматической сварки в защитном газе

1 – свариваемые детали; 2 – сварочная горелка; 3 – шланговый металлопровод; 4 – баллон с защитным газом; 5 – механизм подачи проволоки; 6 – катушка; 7 – пульт управления источником питания; 8 – ванна расплавленного металла; 9 – электрическая дуга; 10 – электродержатель; 11 – сопло; 12 – сварочная проволока; 13 – защитная атмосфера.

В качестве защитных газов используют углекислый газ

Иногда используют горелки с неплавящимся (вольфрамовым) электродом, закрепленном в электрододержателе. Сварку ведут при обратной полярности тока (минус на электроде). Для формирования сварного шва в дугу сбоку вводят сварочную проволоку.

Сварка в атмосфере защитных газов имеет ряд преимуществ. К ним относится высокое качество сварного шва благодаря эффективной защите металла и отсутствия шлаковых включений, а также возможности визуального наблюдения за формированием сварного шва. Сварку можно вести во всех пространственных положениях. В процессе сварки происходит ионизация газа, поэтому электрическая дуга горит при напряжении 10-15В и отличается малой мощностью, что позволяет сваривать тонкостенные детали.

К недостаткам можно отнести высокую себестоимость аргонодуговой сварки, а также невысокую мобильность, так как сварка вне производственных помещений ограничена.

-

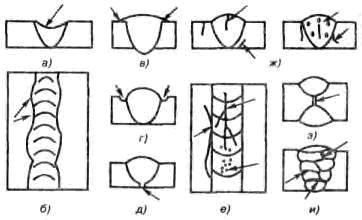

ВИДЫ ДЕФЕКТОВ ПРИ СВАРКЕ

- наружные – трещины, наплывы металла, подрезы, незаплавленные углубления, непровар в корне шва, несоблюдение геометрии шва;

- внутренние – пористость металлического шва, шлаковые включения, газовые включения, непровар кромки шва, внутренние трещины, перегрев металла околошовной зоны, пережог металла околошовной зоны.

Рис. 5. Виды дефектов при сварке

а - ослабление шва, б - неравномерность ширины, в - наплыв, г - подрез, с - непровар, с - трещины и поры, ж - внутренние трещины и поры, з - внутренний непровар, и - шлаковые включения.

МАТЕРИАЛЫ: черные металлы, низколегированные стали, нержавеющие стали, алюминий.

-

СТРУКТУРА СВАРОЧНОГО ЦЕХА №450

Цех №450 состоит из четырех участков:

-

ЗАГОТОВИТЕЛЬНЫЙ

Назначение – получение, хранение, изготовление заготовок, разметка и раскрой металлопроката (используется листовой, сортовой прокат, а также специальные заготовки). Существуют 3 способа раскроя металла:

а) механическая резка

Механическая резка производится на гильотинных ножницах и на различных станках на механическом участке. Разрезаются листы толщиной от 6 до 20 мм, однако, механическая резка позволяет получать только прямолинейный разрез.

Рис. 6. Гильотинные ножницы Ermaksan HGD

б) Кислородная резка

Принцип: с помощью газовой горелки металл нагревается до температуры горения, подается кислород – металл сгорает. Таким способом режется металл толщиной 150…200 мм. Для резки применяются ручные резаки и следующие станки:

- станок газорезательный универсальный (резка производится по металлическим копирам, изготовленным в масштабе 1:1, осуществляется прямолинейный разрез);

- портальная кислородная фотокопировальная машина (резка производится по копиру, изготовленному в масштабе 1:5, 1:10 в AutoCAD; используется фотосчитывающее устройство). Разрезает листы толщиной от 3 мм до 300 мм. Главным минусом этого станка является чувствительность к освещению, т.к. в солнечный день фотосчитывающее устройство начинает «путаться». Также к недостаткам можно отнести высокую трудоемкость изготовления чертежа (копира), низкую производительность работы (одна деталь за операцию);

Рис. 7. Портальная фотокопировальная машина

- Программная газорезочная машина позволяет вырезать на листе сразу несколько деталей, форма которых может быть любой сложности. Скорость резания выставляется в программе. Если скорость резания будет слишком большой возможен непрорез нижних слоёв. При малой скорости происходит оплавление верхней кромки, качество реза ухудшается, образуется град (наплывы металла на обратной стороне реза).

Рис.8.Програмная

газорезательная

машина

в) Кислородно-флюсовая резка

Для такой резки применяются ручные резаки с устройством подачи флюса, такой тип резки применяется для высоколегированных сталей. Флюс используется для повышения температуры пламени, высокая температура пламени необходима для сжигания карбидов.

Также на заготовительном участке производят гибку и вальцовку заготовок.

Вальцовочные машины, с их помощью можно делать цилиндры и конуса, диаметры рабочих валков – 200, 350, 420 мм.

Заготовка – лист толщиной не более 25 мм, минимальный диаметр цилиндра 20 мм. Для загибания всего листа на вальцовочную машину устанавливаются матрица и пуансон.

Гибочная машина для подгибания углов у листов. Максимальный радиус изгиба 16 мм, длина листа 2 м, ширина - 10 мм.

Для того чтобы выправить металлопрокат, его последовательно пропускают через семи- и пятивалковую правильную машину, вальцы которых продвигают прокат в прямом и обратном направлениях. Количество циклов зависит от числа вальцов и требуемого качества рихтовки. Семивалковая правильная машина пропускает лист толщиной до 32 мм.

-

МЕХАНИЧЕСКИЙ

Назначение – предварительная механическая обработка деталей и заготовок, поступающих на сварку (разделка кромок и др.). Для этого используются станки, расположенные на механическом участке: токарные, карусельные, фрезерные, сверлильные.

Токарные и фрезерные горизонтальные станки с мелким крепежом; карусельные, расточные. Также используются универсальные горизонтально-шпиндельные станки, в которые можно устанавливать фрезу, сверло или производить расточные операции. Используются токарные станки с ЧПУ (повышенная точность обработки, возможность выполнения сложных операций) и ленточные пилы.

Механическая обработка выполняемая цехом по чертежам заказчика:

-

токарная – диаметр до 2 000мм, длина до 8 000 мм; -

токарная с ЧПУ – диаметр до 1 100 мм, длина до 2 500 мм; -

карусельная – до 5 000 мм, карусельная с ЧПУ – до 3 000 мм; -

расточная – все детали весом до 100 т, длина до 10 000 мм, высота до 3 000 мм; -

продольно-фрезерная, длина до 12 000 мм, а также мелкая токарная, расточная, карусельная, фрезерная

-

СБОРОЧНО-СВАРОЧНЫЙ

Назначение – окончательная сборка и полная сварка деталей.

Оборудование – разметочные сборочно-сварные плиты, выпрямители тока, сварочные аппараты, различные приспособления, камера для очистки сварных изделий струей абразива под давлением, печи для термообработки.

Участок начинается с разметочных плит. Деталь прокрашивается мелом – размечается. Разметка контролируется штангенциркулем. Деформации исправляют наплавкой, напайкой и т.д.

Перед окончательной сваркой деталей производится точечная сварка (наметка).

На сварочно-сборочном участке используются 4 вида сварки:

-

Ручная дуговая -

Автоматическая под слоем флюса. Оборудование: ТС-12, АДФ-1000 -

Полуавтоматическая в среде защитных газов. Оборудование: проволока диаметром 1.2см, состав газа: 20% СО2, 80% аргон. Всё доставляется отдельно и смешивается прямо в цехе -

Ручная аргонно-дуговая сварка с неплавящемся электродом. Оборудование: большой ящик – источник питания, маленький – подающий механизм, шланг от которого грузчик может носить с собой.

В зависимости от свариваемости материала детали проводят предварительный подогрев до 2500С для улучшения качества сварного шва.

Отделение оснащено манипуляторами, кантователями, роликовыми стендами и другими устройствами, обеспечивающими механизацию и качественное выполнение работ.

Контроль качества сварных швов выполняется в порядке, определенном технологическим процессом сборки и сварки, визуальным способом, в необходимых случаях с использованием ультразвуковой дефектоскопии.

4) ОКРАСОЧНО-ТЕРМИЧЕСКИЙ

Назначение – проведение термической обработки и окончательная окраска изделий.

После сварки используется термическая обработка: температура в печи 650˚, размеры печи позволяют обрабатывать крупногабаритные заготовки.

Рис.9. Печь для термической обработки

Для очистки от окалины и ржавчины используется пескоструйная камера. Из шланга истекает струя воздуха с песком под давлением 6 атмосфер. Через отверстия в полу песок проваливается, сепарируется, попадает в бункер и далее идёт опять в оборот.

Рис.10. Пескоструйная камера.

Для покраски изделий используется окрасочная камера.

-

КОНТРОЛЬ КАЧЕСТВА ВЫПУСКАЕМОЙ ПРОДУКЦИИ

- внешний (визуальный) осмотр;

- механические испытания;

- исследования макро- и микроструктуры шва;

- проверка на герметичность;

- цветная дефектоскопия;

- рентген, ультразвук;

- испытания давлением.

-

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

Расшифровать марку стали, дать ее характеристику. Определить эквивалентное содержание углерода, группу свариваемости. Выбрать сварочную проволоку (материал, диаметр).

Сталь 10 применяется для деталей, работающих при температуре от -40 до 450°С, к которым предъявляются требования высокой пластичности, после химико-термической обработки - детали с высокой поверхностной твёрдостью при невысокой прочности сердцевины.

Сталь 10 имеет временное сопротивление разрыву σв=335 МПа, условный предел текучести σ0,2=260 МПа и относительное удлинение δ10=32%..

Для оценки свариваемости можно определить эквивалентное содержание углерода:

Сталь 10 относится к I группе – хорошо сваривающиеся стали. Эта сталь не требует прогрева деталей перед сваркой.

Исходя из марки сплава и его механических свойств, назначаем сварочную проволоку марки 2Св-08ГС ГОСТ 2246-70, в состав которой входит не более 1,7% марганца и 1% кремния. Повышенное содержание марганца обусловлено использованием в качестве защитного газа - углекислого. Диаметр проволоки выберем 2 мм, так как сварка полуавтоматическая. Сварной шов будет иметь В=500 МПа, 5=28%, что удовлетворяет механическим свойствам основного металла.

Задавшись плотностью тока

где