ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.01.2024

Просмотров: 74

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

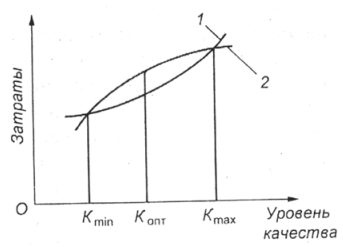

Повышение качества является основной задачей машиностроительного производства, но какой ценой оно будет достигнуто - является очень важным вопросом. Существует понятие оптимальное качество (Копт), т. е. самое выгодное для изготовления в конкретных производственных условиях

| Оценка оптимального качества изделия

|

Производственным процессом называют совокупность всех действий

людей и орудий труда, необходимых на данном предприятии для изготовле

ния и ремонта продукции. В производственный процесс входят все процессы,

обеспечивающие изготовление изделий, начиная с момента поступления на

предприятие исходных заготовок, их транспортирования, складирования,

контроль, механическая и термическая обработка, сборка, а также сопутст

вующие им вспомогательные процессы изготовления инструмента и техноло

гической оснастки, заточка и контроль инструмента и т. д.

Производственный цикл — интервал времени от начала до окончания

производственного процесса изготовления или ремонта изделия. Производ

ственная мощность — расчетный максимально возможный в определенных

условиях объем выпуска изделий в единицу времени. Производственной пар

тией называют предметы труда одного наименования и типоразмера, выпус

каемые в течение определенного интервала времени.

Различают основное и вспомогательное машиностроительное произ

водство. Основным производством называют производство товарной про

дукции (изделия основного производства). Вспомогательным производством

называют производство средств, необходимых для обеспечения функциони

рования основного производства (изделия вспомогательного производства).

Производственный процесс оценивают, в частности, программой вы

пуска, т. е. количеством изделий, подлежащих изготовлению в единицу вре

мени (день, месяц, квартал, год).

Технологическим процессом называют часть производственного про

цесса, содержащую целенаправленные действия по изменению и (или) опре

делению состояния изделия. Например, в процессе механической обработки

изменяют размеры, форму, взаимное расположение и величину микронеров

ностей обрабатываемых поверхностей; при термической обработке — со

стояние изделия, его твердость, структуру и другие свойства материала; при

сборке изделия — относительное положение деталей в собираемом узле.

Технологический процесс составляет главную часть производственно

го процесса. По технологическому процессу механической обработки загото

вок можно судить о последовательности, способах времени обработки и др.

Технологическая дисциплина — соблюдение точного соответствия тех

нологического процесса изготовления или ремонта изделия требованиям тех

нологической и конструкторской документации.

Групповым технологическим процессом называют технологический

процесс изготовления группы изделий с разными конструктивными, но об

щими технологическими признаками.

Типовым технологическим процессом называют технологический про

цесс изготовления группы изделий с общими конструктивными и техноло

гическими признаками.

Необходимо стремиться к построению оптимального (наилучшего,

наиболее соответствующего определенным условиям и задачам) технологи

ческого процесса.

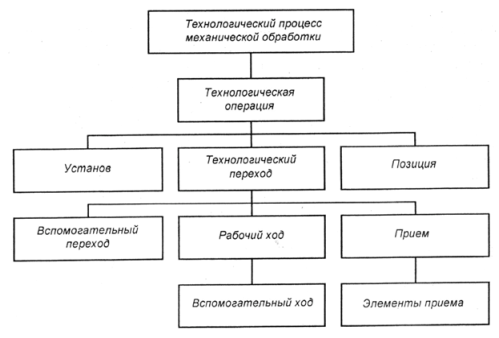

| Схема элементов технологического процесса. Весь технологический процесс механической обработки заготовок делят на составные элементы: технологические операции, технологические переходы, позиции и др. Основной частью техно-логического процесса является технологическая операция |

Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Следует учитывать, что рабочим местом является элементарная единица структуры предприятия, где размещены исполнители работы, обслуживающие технологическое оборудование, на ограниченное время оснастка и предметы труда. Например, обработку ступенчатого вала можно выполнять в следующей последовательности: на первой операции подрезают торцы и зацентровывают вспомогательные базы, на второй — обтачивают наружную поверхность, на третьей — шлифуют эти поверхности.

Виды технологических операций. Технологический процесс можно построить по принципу концентрированных или же дифференцированных технологических операций.

Концентрированной технологической операцией называют такую, которая включает в себя большое количество технологических переходов. Как правило, данная операция имеет многоинструментальную наладку. Пределом концентрации операций является полная обработка детали на одной операции.

Дифференцированной называют операцию, состоящую из минимального количества переходов. Пределом дифференциации является выполнение технологической операции, состоящей из одного технологического перехода.

Технологическим переходом называют законченную часть технологической операции, выполняемой одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Если при обточке валика сменяли инструмент, то обработка этим инструментом той же поверхности заготовки будет являться новым технологическим переходом

Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода.

Установ — часть технологической операции, выполняемая при неизмененном закреплении обрабатываемых заготовок или собираемой сборочной единицы. Поворот деталей на какой-либо угол является новым установом. Если валик вначале обтачивают в трехкулачковом патроне с одного установа, а затем его перевернут и обточат, то это потребует двух установов при одной операции.

Позицией называют фиксированное положение, занимаемое жестко закрепленной обрабатываемой заготовкой или собираемой сборочной единицей

совместно с приспособлением относительно инструмента или неподвижной

части оборудования при выполнении определенной части операции. На многошпиндельных автоматах и полуавтоматах заготовка при одном ее закреплении занимает различные позиции относительно станка. Заготовка перемещается в новое положение вместе с зажимным устройством.

При разработке технологического процесса обработки заготовок предпочтительно заменять установы позициями, так как каждый дополнительный установ вносит свои погрешности обработки.

Рабочим ходом

называют законченную часть технологического перехода, состоящего из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Рабочий ход обычно сопровождает непрерывную обработку одного слоя заготовки, например на токарном станке — обработка вала на проход, на строгальном станке — одно перемещение резца при резании.

Вспомогательным ходом называют законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода. Например, при черновой обточке вала резец возвращается в исходное положение, совершая вспомогательный ход.

Приемом называют законченную совокупность действий человека, применяемых при выполнении технологического перехода или его части и объединенных одним целевым назначением. Обычно приемом является вспомогательное действие оператора при управлении станком (вручную), измерение заготовки.

Элемент приема — нажатие кнопки, перемещение рукоятки и т. д. Важными характеристиками технологического процесса и операции являются цикл технологической операции, такт и ритм выпуска.

Циклом технологической операции называют интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых изделий.

Тактом называют интервал времени, через который периодически производится выпуск изделий или заготовок определенных наименований, типоразмера и исполнения.

Ритмом выпуска называют количество изделий или заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени.

При обработке заготовки детали режщий инструмент и заготовка надёжно закрепляются в рабочих органах станка и им сообщается движение относительно друг друга. Движения, обеспечивающие срезание с заготовки поверхностного слоя металла или изменение состояния обработанной поверхности, называют движением резания. К ним относят главное движение и движение подачи.

Главным движением называют движение, определяющее скорость деформирования и отделения стружки.

Движением подачи называют движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки. Движение подачи в зависимости от вида обработки может быгь вращательным

, поступательным, возвратно-поступательным, непрерывным или прерывистым.

Скорость резания v - путь режущей кромки инструмента в направлении главного движения относительно заготовки в единицу времени. Единицы измерения скорости резания: для лезвийной обработки - метр в минуту (м/мин); для абразивной обработки - метр в секунду (м/с).

Скорость движения подачи (подача) S - это путь режущего лезвия инструмента относительно заготовки за единицу времени в направлении движения подачи. При токарной обработке может быть продольная подача, когда резец перемещается параллельно оси заготовки; поперечная подача, когда резец перемещается перпендикулярно оси заготовки; наклонная подача - под углом к оси заготовки (например, при точении конической поверхности).

Глубина резания t - величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности.

Абразивное изнашивание происходит в результате трения обработанной поверхности о переднюю и заднюю поверхности резца. Большое абразивное воздействие оказывает также литейная корка и окалина на заготовках. Адгезионное изнашивание происходит в результате действия значительных сил молекулярного сцепления (прилипания, сваривания) между материалами заготовки и инструмента, вызывающих при скольжении отрыв мельчайших частиц материала инструмента. Этот процесс носит местный характер и возникает на малых участках контакта поверхностей инструмента со стружкой, в местах повышенных пластических деформаций и температур.

Диффузионное изнашивание происходит в результате взаимного растворения обрабатываемого материала и материала инструмента.Время работы инструмента от переточки до переточки называют стойкостью. Физическая стойкость 7ф - это время работы инструмента до аварийного изнашивания (инструмент изнашивается до величины Аз ф). При чистовой обработке износ может существенно влиять на точность обработки, поэтому для чистовой обработки назначают так называемую размерную стойкость Гр (инструмент изнашивается до величины Аз р, при которой происходит существенное влияние износа на точность обработки).

Смазочный эффект проявляется при условии проникновения СОТЖ между контактирующими поверхностями по капиллярам и образования плёнки, уменьшающей коэффициент трения. Смазочный эффект приводит

к уменьшению сил адгезии и трения на поверхности инструмента.

Охлаждающий эффект