Файл: Поршни блока цилиндров двигателя внутреннего сгорания. Распределение температурных и механических нагрузок по курсу Конструкция наземных транспортнотехнологических машин.docx

Добавлен: 03.02.2024

Просмотров: 34

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

-

высокую механическую прочность;

высокую механическую прочность; -

хорошую теплопроводность; -

малую плотность; -

незначительный коэффициент линейного расширения, антифрикционные свойства; -

хорошую коррозионную устойчивость.

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали. Поршни могут быть:

-

литыми; -

коваными.

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

В двухтактных двигателях применяются поршни со сферической формой днища, что приводит к повышению эффективности наполнения камеры сгорания горючей смесью и улучшает отвод отработанных газов.

В четырехтактных бензиновых двигателях днище имеет плоскую или вогнутую форму. Углубления – выемки служат для улучшения смесеобразования и уменьшают вероятность столкновения поршня с клапаном.

В дизельных моторах углубления в днище более габаритные и имеют различные формы. Такие выемки называют поршневой камерой сгорания. В процессе работы в поршневых камерах сгорания создаются завихрения, которые способствуют улучшению качества смешивания топлива с воздухом.

В дизельных моторах углубления в днище более габаритные и имеют различные формы. Такие выемки называют поршневой камерой сгорания. В процессе работы в поршневых камерах сгорания создаются завихрения, которые способствуют улучшению качества смешивания топлива с воздухом.-

Распределение температурных и механических нагрузок

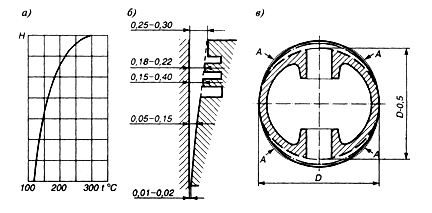

При работе двигателя температура потока горящей топливо-воздушной смеси, омывающей днище поршня, сильно меняется от минимальной при пуске и прогреве двигателя до максимальной на режимах наибольших нагрузок. При этом максимальную температуру имеет днище поршня, а минимальную - юбка. Распределение средней температуры при работающем двигателе по высоте поршня показано на рис. 4, а. С учетом такого распределения температуры профиль поршня по высоте выполняется одной из следующих форм: ступенчатой (рис. 4, б), конической или лекальной. Значительная часть теплового потока от днища и огневого пояса поршня быстро уходит в стенку цилиндра через поршневые кольца и только часть теплоты передается в бобышки, а затем и в юбку поршня. При этом отвод теплоты от бобышек значительно меньше, чем от стенок юбки, которые контактируют со стенками цилиндра. В результате по оси бобышек поршень расширяется значительно больше и становится овальным (рис. 4, в). Оптимальная форма поршня для вновь проектируемого двигателя подбирается в результате кропотливых и длительных экспериментов

Рисунок 4. Изменение температуры по высоте поршня и зазоров между поршнем и зеркалом цилиндра в разных сечениях:

а - изменение температуры по высоте поршня;

б - изменение зазоров между поршнем и зеркалом цилиндра;

в - изменение площади поперечного сечения поршня;

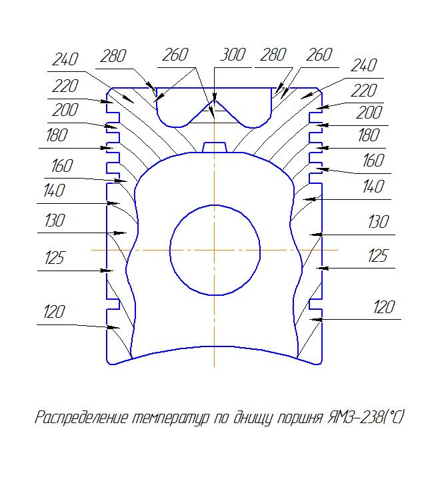

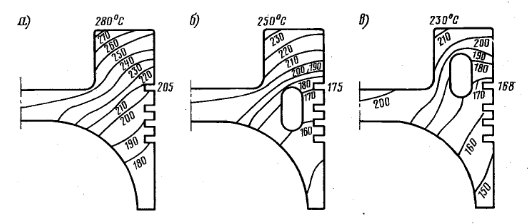

Положение камеры сгорания, эксцентричное по отношению к оси поршня, позволяет впускать в нее воздух тангенциально и этим увеличивать скорость вихрей и улучшать процесс смесеобразования. Вместе с тем такое положение камеры сгорания вызывает неравномерное распределение температур в головке поршня и его тепловую перегрузку.

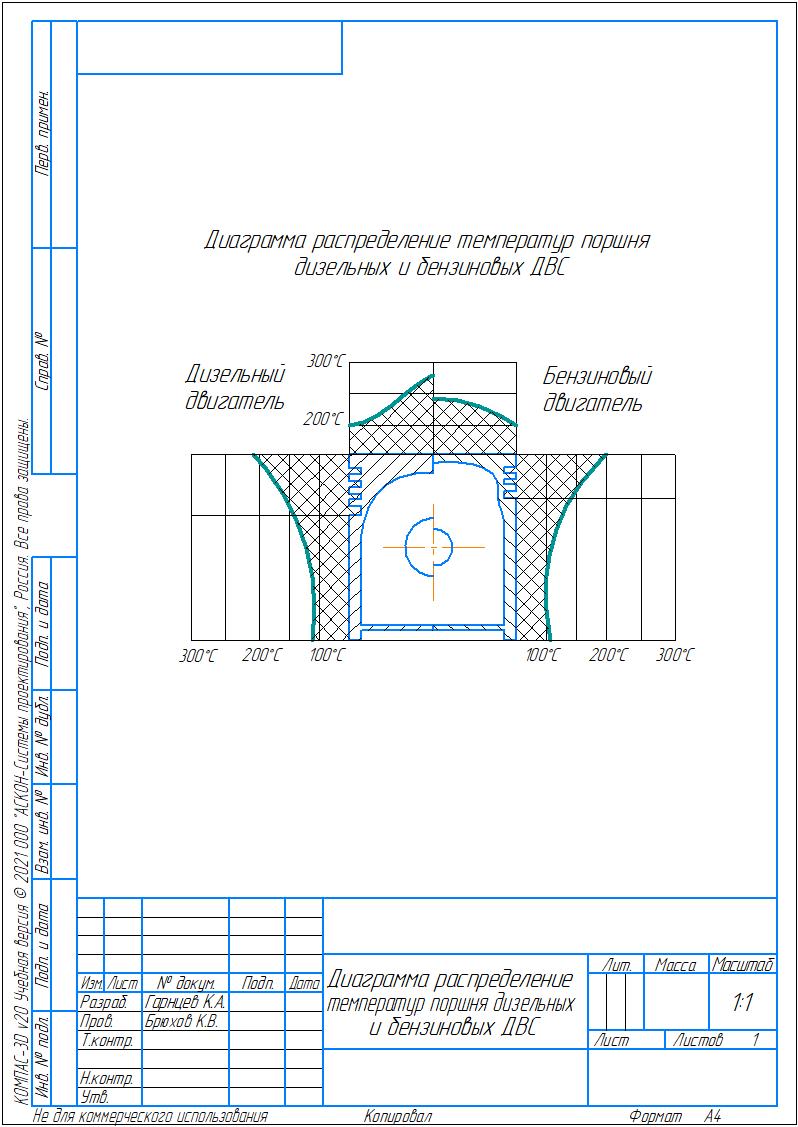

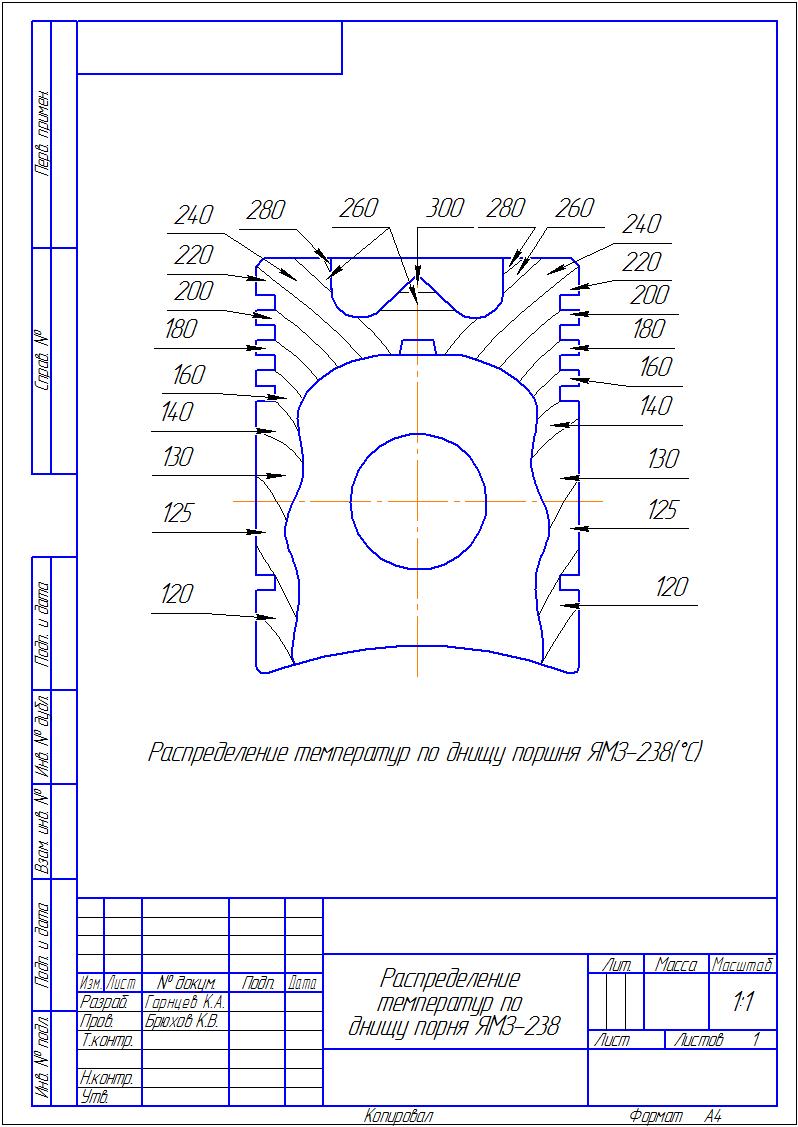

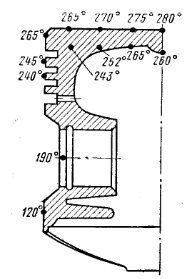

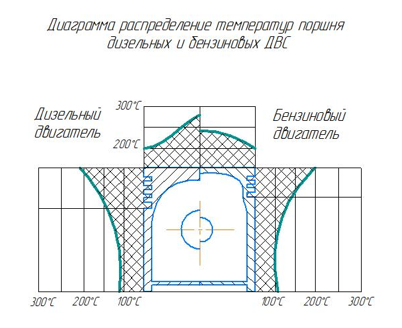

Распределение температур в днищах поршней показано на рис.5, рис 6, рис 7.

Рис.5. Распределение температур по поршню двигателя ЗИЛ-130 при 3600 об/мин и 100%-ной нагрузке.

Рис.6. Распределение температур поршня дизельных и бензиновых ДВС.

Рис.7. Распределение температур по днищу поршня дизеля ЯМЗ-238.

Рис.7. Распределение температур по днищу поршня дизеля ЯМЗ-238.Тепловому состоянию поршня, который подвергается воздействию больших газовых и инерционных нагрузок, уделяется большое внимание. В автомобильных и тракторных двигателях допускается максимальная температура для алюминиевого поршня 300- 350° С для поршней из чугуна 400- 450° .

Из всех деталей дизеля в наиболее тяжелых условиях работает поршень. Со стороны камеры сгорания он подвергается воздействию газов с температурой до 2000° С и давлением до 130 кгс/см . Температура отдельных зон поршня может достигать 500° С, что снижает прочностные

свойства материала. Из-за конструктивных различий в подводе и отводе тепла в поршне имеет место неравномерное распределение температуры. Это создает значительные термические напряжения и деформации, которые могут привести к образованию трещин и задиров. Под действием циклических изменений температуры газов в поверхностных слоях поршня (со стороны камеры сгорания) возникают переменные температурные напряжения, способные вызывать образование трещин термической усталости. Циклические изменения давления газов в цилиндре создают в поршне переменные напряжения, приводящие к механической усталости материала.

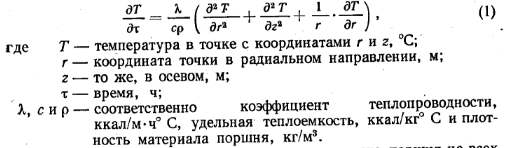

Распределение температуры в поршне, как в осесимметричном цилиндрическом теле, определяют по уравнению Фурье:

Распределение температуры в поршне, как в осесимметричном цилиндрическом теле, определяют по уравнению Фурье:

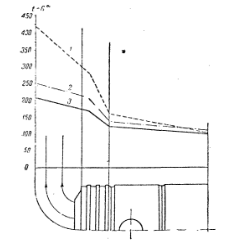

Эффект охлаждения можно еще увеличить путем приближения масляной полости к торцу головки. На рис. 8 показано распределение температуры в трех наиболее распространенных конструкциях поршней с масляным охлаждением при одинаковом расходе масла через них. Из сравнения температурных полей видно, что поршень с охлаждаемой полостью имеет более низкие температуры по сравнению с залитым змеевиком.

Рис.8. Влияние масляного охлаждения и расположения масляной полости на уровень и распределение температуры в поршне из алюминиевого сплава:

А-вариант поршня без охлаждения.

Б-поршень с масляной полостью против зоны колец

В-масляная полость приближена к торцу головки

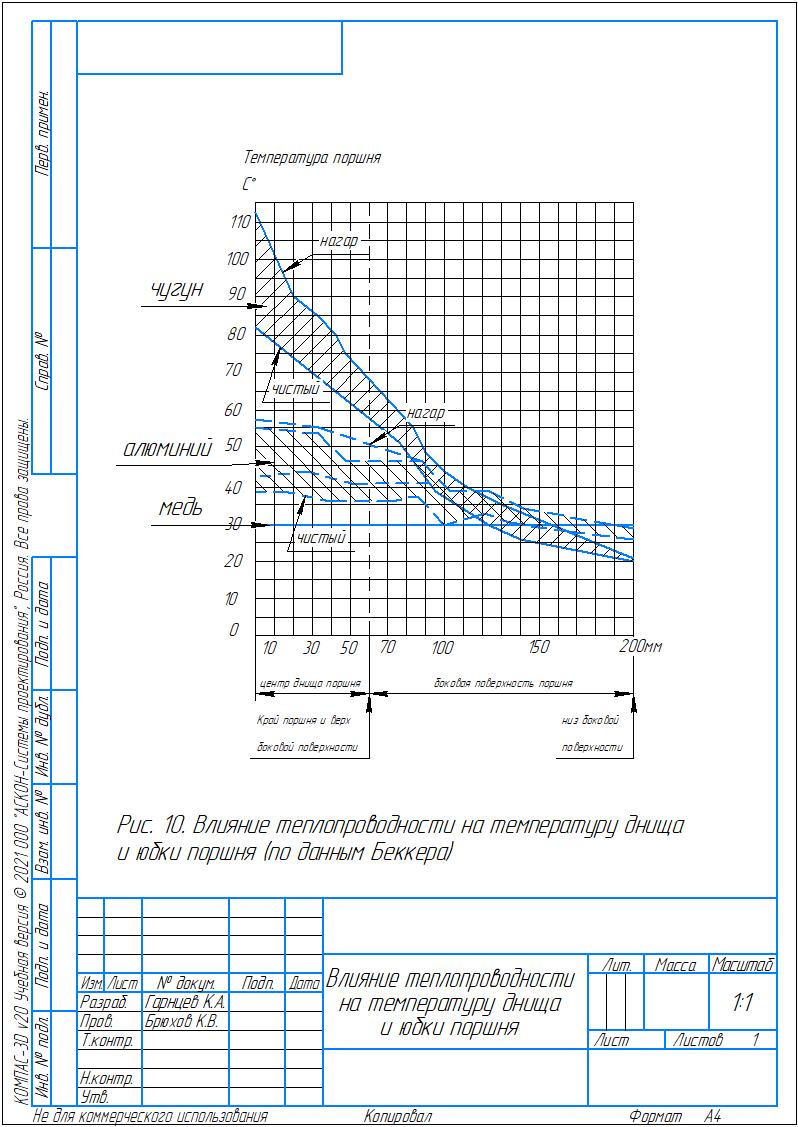

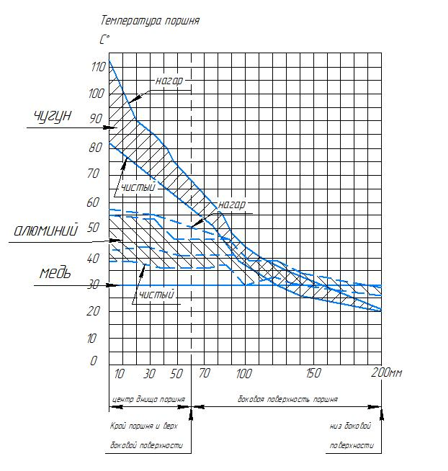

Вес чугунных поршней с длинной юбкой устарелого типа, отнесенный к 1см3 площади поршня, лежит в пределах 17-18 г/см2; вес же современных коротких алюминиевых поршней составляет 13-18 г/см2. Как показали опыты, большое изменение веса поршня не оказывает существенного влияния ни на суммарную мощность, затраченную на вращение двигателя, ни на мощность трения собственно поршней. Основная причина изменения мощности ДВС в этом случаи заключается в различной температуре чугунного и алюминиевого поршней (рис. 9). Разница температур объясняется различной величиной коэффициентов теплопроводности, которая оказывает влияние на мощность двигателя, теплопроводность чугуна 48, алюминия 175, электрона 134, меди 320 кал/м2 ч.

Вес чугунных поршней с длинной юбкой устарелого типа, отнесенный к 1см3 площади поршня, лежит в пределах 17-18 г/см2; вес же современных коротких алюминиевых поршней составляет 13-18 г/см2. Как показали опыты, большое изменение веса поршня не оказывает существенного влияния ни на суммарную мощность, затраченную на вращение двигателя, ни на мощность трения собственно поршней. Основная причина изменения мощности ДВС в этом случаи заключается в различной температуре чугунного и алюминиевого поршней (рис. 9). Разница температур объясняется различной величиной коэффициентов теплопроводности, которая оказывает влияние на мощность двигателя, теплопроводность чугуна 48, алюминия 175, электрона 134, меди 320 кал/м2 ч.

Рис. 9. Распределение температур в стенках и донышке чугунных, алюминиевых и электронных поршней автомобильных ДВС ( по данным Ридля). 1-чугунный поршень; 2-алюминиевый поршень; 3-электронный поршень.

Влияние теплопроводности на мощность двигателя особенно выпукло подчеркнуто в опятах Беккера (1921г.) с поршнями из различных сплавов. (рис.10)

Влияние теплопроводности на мощность двигателя особенно выпукло подчеркнуто в опятах Беккера (1921г.) с поршнями из различных сплавов. (рис.10)

Рис. 10. Влияние теплопроводности на температуру днища и юбки поршня (по данным Беккера)

Список литературы

Список литературы1. Расчет автомобильных и тракторных двигателей: Учеб. Пособие для вузов. / А.И. Колчин, В.П. Демидов - 3-е изд. перераб. и доп. - М.: Высш. шк., 2002. - 496 с.: ил. 2. Двигатели внутреннего сгорания. Устройство и работа поршневых и комбинированных двигателей / Под ред. А.С. Орлина и М.Г. Круглова. М.: Машиностроение, 1990. 283 с. .

3. Двигатели внутреннего сгорания. Системы поршневых и комбинированных двигателей / Под ред. А.С. Орлина и М.Г. Круглова. М.: Машиностроение, 1985. 369 с.

4. Энциклопедия по машиностроению XXL оборудование, материаловедение, механика и ...

https://mash-xxl.info/info/386750/