Файл: Кафедра разведки и разработки нефтяных и гаховых месторождений отчет о прохождении технологической практики.docx

Добавлен: 03.02.2024

Просмотров: 246

Скачиваний: 11

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

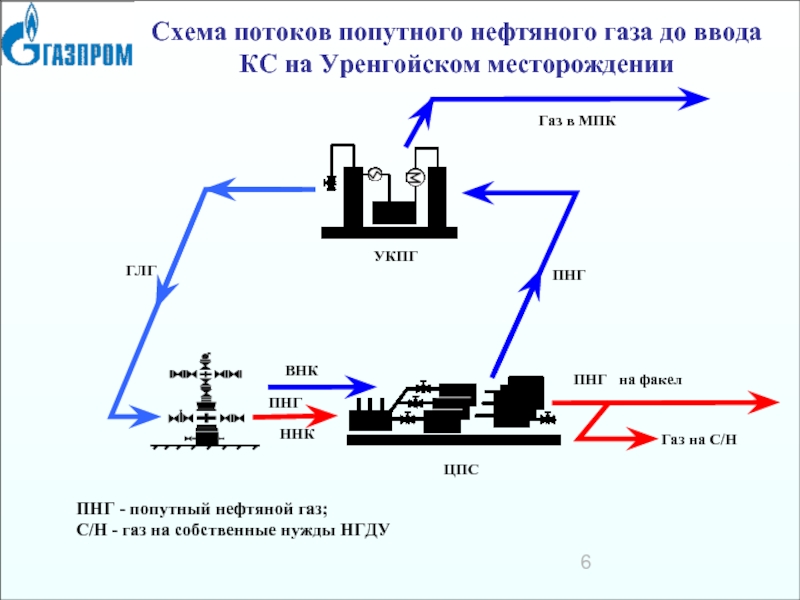

Рисунок 1 Схема потоков газа до КС.

По фактическим данным, унос жидкости с УКПГ в МПК составляет до 20 мг/м3 газа, при этом на входе ГКС фиксируется количество 9 мг/м3. Для оценки влияния жидкости на гидравлическое сопротивление был проведён анализ её накопления в коллекторах и полный расчёт гидравлических схем. Поскольку методика расчёта предусматривает определение равновесного истинного влагосодержания, на каждом месячном шаге учитывалось поступление и вынос жидкости на отдельных участках МПК. Полученные в результате данные показывают, что в рассматриваемый период на всех участках коллектора реализуется кольцевой режим течения, истинное содержание жидкости не превышает 0.0002. Изменение общего содержания жидкости в МПК колеблется в пределах от 35 до 50 м3 в зимний и летний периоды соответственно. Эти данные позволяют определить расчётные величины истинного влагосодержания на входе в ГКС с учётом динамики накопления жидкости в системе трубопроводов и её выноса. Проведённый анализ показал, что изменение массы жидкости, накопленной в коллекторе из-за сезонной неравномерности не превышает 7.9 т/мес. (менее 12 процентов) и незначительно отражается на величине истинного влагосодержания на входе в ГКС. Очевидно, эта тенденция будет сохраняться и в последующий период эксплуатации МПК, пока в трубопроводах реализуется кольцевой режим течения.

Установка комплексной подготовки газа УКПГ-5 входит в состав установок сеноманской залежи Ямбургского газоконденсатного месторождения. УКПГ-5 расположена на территории Надымского района ЯНАО Тюменской области.

В соответствии с проектом разработки в период постоянной добычи отборы газа на УКПГ-5 составляли 26 млрд.м3/год (фактически 32), с 2001 года месторождение перешло в стадию падающей добычи с отбором газа на УКПГ-5 до 20 млрд.м3 в год.

Схема подготовки газа на УКПГ включает сбор газа от кустов скважин, очистка газа от капельной жидкости и механических примесей, компремирование и охлаждение сырого газа, гликолевую осушку, охлаждение сухого газа, регенерацию ДЭГа и метанола.

Осушенный и охлажденный газ подается в подземные межпромысловые коллектора к головной компрессорной станции Ямбургская - системы магистральных газопроводов, подающих газ в центральные районы страны.

Для обеспечения требуемого технологического режима подготовки газа и проектных параметров перед КС Ямбургская, в условиях постоянно снижающегося устьевого давления, на УКПГ-5 в 1997 году вводится в эксплуатацию дожимная компрессорная станция (ДКС) I-я очередь, а в ноябре 2002 года II-я очередь, расположенная перед установкой осушки газа.

В 1999 году введена в эксплуатацию установка огневой регенерации гликоля (ТЭГ). Со времени пуска УКПГ осушка газа производилась ДЭГом, подаваемым по дэгопроводу от УКПГ-2. С 2005 года вновь переведена на ДЭГ. Установка пущена в эксплуатацию 28 января 1988 г.

Товарной продукцией УКПГ-5 является очищенный и осушенный газ в соответствии с ГОСТ 51.40-93.

Параметры газа в начальный период эксплуатации:

а) среднее пластовое давление11,73 МПа;

б) динамическое давление газа на устье10,3 МПа;

в) температура газа на устье13 - 14 оС

Параметры газа на конец 2004 года:

а) среднее пластовое давление3 МПа;

б) динамическое давление газа на устье2,2 МПа;

в) давление газа на входе в ППА1,6 МПа.

Согласно принятой схеме, газ от кустов скважин по газопроводам-шлейфам подается на УКПГ, где проходит узлы входа шлейфов (ППА) и через систему коллекторов поступает на дожимную компрессорную станцию. На ДКС предусмотрена очистка газа от механических примесей и капельной жидкости, компримирование газа, охлаждение компримированного газа. После ДКС газ с давлением 4,0-5,5 МПа поступает на установку подготовки газа УКПГ.

Подготовка газа осуществляется по схеме гликолевой осушки в абсорберах с последующим охлаждением до температуры минус 2оС. Осушка газа производится на девяти технологических линиях пропускной способностью 10 млн.м3/сут.

Восстановление осушителя - на вакуумных установках огневой регенерации мощностью 60 м3/ч по ДЭГу.

Круглогодичное охлаждение газа до температуры минус 2оС осуществляется с помощью АВО газа и турбодетандерных агрегатов ТДА 10-13 производительностью 10 млн.м3/сут.

В состав УКПГ входят следующие основные объекты и узлы:

а) пункт переключающей арматуры (для приема газа с кустов скважин);

б) обводной коллектор ГО (для пуска газа минуя УКПГ и ДКС);

в) узел подключения ДКС к УКПГ (для приема газа с ГП на ДКС);

г) первая и вторая очередь ДКС (для компремирования газа);

д) установка очистки газа (УОГ - очистка газа от механических примесей и капельной жидкости);

е) блок подготовки топливного и импульсного газа (БПТиИГ - для подогрева топливного и импульсного газа);

ж) компрессорный цех с ГПА (газоперекачивающие агрегаты - элементы ДКС);

з) установка АВО газа ДКС (охлаждение компремированного газа);

и) технологический корпус осушки газа (окончательная очистка и осушка газа);

к) установка АВО газа ГП (охлаждает сухой газ до температуры 0 - минус 20С);

л) КТП АВО газа, КТП ЦПГ, КТП вспомогательных помещений (для энергоснабжения объектов ГП);

м) технологический корпус регенерации ДЭГа (для отделения воды из ДЭГа и подачи последнего на осушку газа);

н) установка печей огневого подогрева ДЭГа (подогрев гликоля для последующего выпаривания воды);

о) установка подогрева теплоносителя (для теплоснабжения ГП);

п) РВС (резервуары водоснабжения) и водонасосная (для запаса воды на ГП);

р) блок-бокс редуцирования газа на собственные нужды (снижение давления газа для потребителяей);

с) установка воздухосборников (для запаса воздуха питания КИПиА);

т) установка отключающих кранов УОК (для подключения к МПК);

у) подогреватель газа (для подогрева газа собственных нужд);

ф) склад ДЭГа, метанола и ГСМ, блок-бокс насосных ДЭГ, метанола и ГСМ (для запаса химреагентов и их перекачки);

х) компрессорная воздуха КИП (для питания приборов КИПиА);

ц) система внутрипромысловых коллекторов (для объединения узлов и агрегатов промысла в единую систему);

ч) система сброса газа на свечу (для опорожнения технологических трубопроводов и аппаратов);

ш) ГФУ (для утилизации промышленных и хозяйственных стоков);

щ) блок подсобно-производственных помещений (для размещения оперативного персонала ГП);

э) аварийная дизельная электростанция (для аварийного энергоснабжения ГП);

ю) ЗРУ (для приема, замера и распределения электроэнергии по КТП );

я) блок вспомогательных помещений (для размещения ремонтного персонала ГП);

3. Методы геологического и гидродинамического моделирования при разработке месторождения

Одним из основных этапов разработки композиционной геологогидродинамической модели является создание двумерной геологической модели. Геологическая модель основывается на построении пространственного распределения эффективной толщины пласта и фильтрационно-емкостных свойств среды (пористость, проницаемость, газонасыщенность).

Задача определения ФЕС в неоцененных ячейках – это задача статистического оценивания функций по данным, определенным в некотором наборе точек [22, 55, 107, 111]. При такой постановке задачи естественно использовать различные 52 алгоритмы интерполяции (M.Buhmann, M.Powell, 1900; А.А. Самарский, 1989, и др.) [80, 105]. Однако, классические интерполяционные алгоритмы эффективны для достаточно гладких функций, но не являются оптимальными для реализации случайного стационарного процесса (И.И. Гихман, А.В.Скороход, 1977; Д.А.Лаврик, И.Р.Минниахметов, А.Х.Пергамент, 2011) [14, 47]. Поэтому многими авторами (N.Cressie, 1990; M.Armstrong, 1982; D.Krige, 1951; G.Matheron, 1963, и др.) [104, 108, 113, 114] был развит алгоритм кригинг (kriging), основанный на проведении лучшей линейной несмещенной оценке (Best Linear Unbiased Estimation).

В неоцененных ячейках этот алгоритм определяет значения случайного процесса в виде линейной комбинации известных значений, имеющих минимальную дисперсию, при условии, что известна корреляционная функция. В результате полученные значения представляют собой условное математическое ожидание процесса, т.к. значения случайного процесса в оцененных точках являются известными. Для построения геологической основы композиционной модели автором выбран метод генерации реализации гауссовских полей, предложенный C.Deutsch, A.Journel (1997) [109, 112] - последовательная гауссовская симуляция (SGS) (Sequental Gaussian Simulation). Этот алгоритм является основным стохастическим методом моделирования ФЕС в современных компьютерных геологических пакетах (Schlumberger «Petrel», ROXAR «Irap RMS»). В методе SGS проводится последовательный розыгрыш гуассовских случайных величин во всех неоцененных ячейках. В каждой последующей точке значения случайного процесса – гауссовская случайная величина с математическим ожиданием и дисперсией, которые определяются методом кригинг по всем предшествующим значениям (M.Shinozuka, R.Zhang,1996) [115].

При этом приходится решать систему линейных алгебраических уравнений, размерность которой равна числу оцененных ячеек [55]. Геологическая модель газовой залежи обоснована данными, полученными в результате исследований керна и геофизических исследований скважин, 53 пробуренных на сеноманскую залежь Ямбургского месторождения, с применением методов статистической обработки данных. Расчет фильтрационно-емкостных параметров производился для всего продуктивного пласта, с использованием настройки рангов и трендовых карт песчанистости. При выполнении моделирования петрофизического свойства *пористость* в качестве алгоритма использовался стохастический метод последовательного индикаторного моделирования (Sequental Indicator Simulation, SIS) с вторичной переменной по тренду Ко-Кригинг (Co-Kriging) - карты осредненной по скважинам пористости.

Распределение параметра *газонасыщенность* строилось в качестве алгоритма с использованием SIS с CoKriging по горизонтальному тренду средневзвешенного значения Кг. В результате проведенных вычислений были получены матрицы распределения эффективной толщины пласта и ФЕС по площади газовой залежи, что послужило геологической основой для композиционной гидродинамической модели разработки газовой залежи водоплавающего типа на примере Ямбургского НГКМ.

4. Средства механизации и автоматизации процесса разработки месторождения.

В основе автоматизации технологических процессов нефтегазового производства лежит отстранение персонала от прямого участия в производственном процессе. Автоматизация технологических процессов нефтегазового производства может включать комплексную АСУ ТП нефтяного месторождения или автоматизацию отдельных участков. Объектами автоматизации могут быть: цеха добычи и перекачки нефти и газа, пункты сбора и подготовки, кустовые насосные станции, нефтегазосборные сети, нефте- и газопроводы, установки подготовки газа, установки пожаротушения, нефтебазы, насосные станции, склады ГСМ, пункты сдачи нефти, объекты транспорта нефти, объекты нефтепереработки, объекты электроснабжения. В зависимости от задач предприятия нефтегазовой отрасли используют такие системы, как: система вертикального бурения скважин; система регулирования давления; система откачки утечек нефти; система высоковольтного и низковольтного электроснабжения; система пожарной сигнализации и пожаротушения и различные вспомогательные системы.

В рамках проекта АСУ ТП нефтегазового предприятия к технологическим процессам относят: добычу нефти, подготовку и транспорт, а к процессам управления производством: учет нефти, диспетчерское управление, производственную отчетность.

Потребность компаний нефтегазового сектора в автоматизации процессов объясняется географическими масштабами деятельности, необходимостью соответствия экологическим нормам и повышенными требованиями к промышленной безопасности нефтебаз.

Кроме этого, большинство месторождений – это территории особого порядка недропользования, входящие в категорию труднодоступных и удаленных с трудноизвлекаемыми ресурсами нефти.

АСУ ТП нефтедобычи позволяет:

-

Получать информацию о работе оборудования на кустовых площадках; -

Управлять оборудованием кустов скважин с автоматизированных рабочих мест; -

Отображать производственные данные в виде графиков и таблиц для анализа; -

Сохранять и передавать данные на уровень оперативного управления; -

Осуществлять дистанционное наблюдение за процессами и оборудованием; -

Выгружать отчетную документацию и передавать на верхний уровень.