ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 576

Скачиваний: 5

СОДЕРЖАНИЕ

1 АНАЛИЗ УСЛОВИЙ ВОЗНИКНОВЕНИЯ НЕГЕРМЕТИЧНОСТИ

1.1 Причины возникновения негерметичности эксплуатационной колонны

1.2 Анализ последствий негерметичности эксплуатационной колонны

1.3 Анализ геологических условий, влияющих на нарушение

герметичности эксплуатационной колонны

1.4 Обзор отечественных и зарубежных технологий ликвидации

негерметичности эксплуатационной колонны

2.1 Требования для проведения ремонтно-изоляционных работ

2.2 Определение источника обводнения с помощью промыслово-

геофизических исследований скважины

2.3 Обзор технологических операций для восстановления

герметичности эксплуатационной колонны

2.4 Обзор технических средств для восстановления герметичности

2.5 Технологические особенности проведения тампонирования

негерметичных участков с помощью АЭФС

3 АНАЛИЗ ЭФФЕКТИВНОСТИ РАБОТ ПО ВОССТАНОВЛЕНИЮ ГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ НА

МЕСТОРОЖДЕНИЯХ ЗАПАДНОЙ СИБИРИ

4 ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, РЕСУРСОЭФФЕКТИВНОСТЬ

4.1 Расчет нормативной продолжительности времени работ

4.2 Расчет сметной стоимости работ

4.3 Определение эффективности работ

5.1 Правовые и организационные вопросы обеспечения безопасности

5.2 Производственная безопасность

5.3 Анализ вредных производственных факторов

5.4 Анализ опасных производственных факторов

5.5 Экологическая безопасность

5.6 Безопасность в чрезвычайных ситуациях

2.5 Технологические особенности проведения тампонирования

негерметичных участков с помощью АЭФС

Перед началом ремонтно-изоляционных работ необходимо провести подготовительные операции. Для эксплуатационных скважин подготовка их к ремонту может быть выполнена несколькими способами.

Наиболее рационально перекрытие клапана-отсекателя, установленного выше перфорационных отверстий эксплуатационной колонны. Для этого необходима предварительная установка клапана-отсекателя, позволяющего проводить ремонт без глушения скважины. Если же его нету, то скважину необходимо заглушить и выполнить промывку. Затем проводится оснащение устья скважины оборудованием, позволяющим проводить работы под давлением. Рассмотрим данный процесс на примере тампонирования с помощью ГТМС на основе АЭФС.

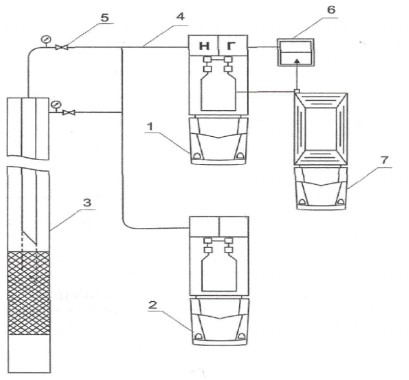

Поставка АЭФС и ПЭПА осуществляется комплектами в металлических бочках емкостью 200 л. Для проведения РИР с применением АЭФС на скважине необходимо иметь два цементировочных агрегата ЦА-З20М, смесительную машину СМ-4, компрессор, гидромеханический пакер, автоцистерну с буферной жидкостью (безводная нефть, дизтопливо), технологическую емкость и другое оборудование (рисунок 17).

Рисунок 17 – Используемая техника при закачке АЭФС:

1 – ЦА-320М; 2 – ЦА-320М с буферной жидкостью; 3 – автоцистерна с буферной жидкостью; 4 – мостки; 5 – подъемник КРС; 6 – цистерна;

7 – технологическая емкость; 8 – СМ-4; 9 – емкость с технической жидкостью.

Отвердитель ПЭПА вводится в состав смолы через смесительную машину непосредственно перед его закачиванием в ствол скважины. В зависимости от количества вводимого отвердителя изменяются технологические параметры рабочих растворов смолы: время начала загустевания, время схватывания, вязкость и др.

Для ликвидации негерметичности обсадных колонн ориентировочный расход рабочего раствора смолы составляет 20-50 л на 1 м интервала нарушения. Продолжительность приготовления рабочего раствора смолы, его закачивание и задавливание в интервал нарушения не должны превышать 1-1,5 часа, в зависимости от забойной температуры или температуры в интервале нарушения обсадной колонны.

Способ ликвидации негерметичности с помощью АЭФС заливкой под давлением применим в скважинах с любой приемистостью. Для приготовления рабочего раствора смол и проведения изоляционных работ оборудование обвязывается, согласно рисунку 18.

Рисунок 18 – Схема обвязки оборудования при закачке АЭФС:

1 – ЦА-320М; 2 – ЦА-320М с буферной жидкостью; 3 – скважина; 4 – линии нагнетания; 5 – задвижки; 6 – технологическая емкость; 7 – СМ-4; Г – ГТМС; Н – нефть.

Для проведения операции необходимо осуществить следующие действия. Перед приготовлением смоляного раствора насосы и все нагнетательные линии необходимо промыть порцией буферной жидкости (нефть или дизтопливо). Водяной насос ЦА-320М подключить к смесительной машине СМ-4. В левую половину мерной емкости ЦА-320М загрузить необходимое количество буферной жидкости (безводные нефть или дизтопливо). Одновременно со сливом из бочек в технологическую емкость заданного количества АЭФС из нее закачивать смолу в правую емкость ЦА-320М, откуда подавать ее на СМ-4. Затем в ту же часть технологической емкости равномерно ввести требуемое количество (0,5-5%) отвердителя ПЭПА и точно так же подать на СМ-4. Смесь при круговой циркуляции перемешать в течение 5-10 мин., после чего подать в другую часть технологической емкости, отобрать пробу и закачать в правую мерную емкость ЦА-320М. Рабочий раствор готов для нагнетания в скважину. Второй ЦА-320М с продавочной жидкостью обвязать с затрубным пространством. По колонне НКТ при открытом кольцевом пространстве последовательно закачать 100-200 л буферной жидкости (первый буфер), расчетный объем ГТМС, 200 л буферной жидкости (второй буфер) и расчетное количество продавочной жидкости, до равновесия столбов жидкости в колонне НКТ и кольцевом пространстве. Приподнять открытый конец колонны НКТ выше уровня тампонажного состава на 80-100 м. При обратной промывке произвести контрольный вымыв для проверки отсутствия тампонажного состава в кольцевом пространстве и в колонне НКТ. Тампонажный состав задавить в интервал нарушения и за обсадную колонну из расчета оставления 10-15 м моста над зоной нарушения. Давление задавливания не должно превышать величины допустимого давления опрессовки обсадной колонны, проведенной перед РИР. При указанном давлении скважину герметизировать и оставить в покое на 24-72 часа для ожидания затвердевания цементного камня. Мерные емкости ЦА, в которых была смола, и нагнетательные линии к устью скважины отмыть 0,5-1,0 м

3 буферной жидкости или глинистым раствором. По истечении времени ОЗЦ спуском НКТ нащупать голову моста, опрессовать мост, после чего колонну НКТ извлечь из скважины. Для эффективного разбуривания смолоцементного камня, который к этому времени еще обладает упруго-эластичными свойствами, следует применять трехшарошечное долото типа Т.

3 АНАЛИЗ ЭФФЕКТИВНОСТИ РАБОТ ПО ВОССТАНОВЛЕНИЮ ГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ НА

МЕСТОРОЖДЕНИЯХ ЗАПАДНОЙ СИБИРИ

3.1 Алгоритм выбора эффективной технологии ремонтноизоляционных работ по устранению негерметичности эксплуатационной колонны в различных геолого-промысловых условиях

Для проведения анализа эффективности РИР по ЛНЭК на месторождениях Западной Сибири и предложения рекомендаций по ее повышению были изучены корпоративные материалы ПАО «НК «Роснефть» на примере трех дочерних предприятий.

АО «Томскнефть» ВНК обладает 25 лицензиями на разработку месторождений в Томской области и 7 – в Ханты-Мансийском автономном округе. В эксплуатационном фонде находятся 3125 скважин.

За трехгодичный период в АО «Томскнефть» ВНК РИР по ЛНЭК были проведены в 201 добывающей и 28 нагнетательных скважинах. Большинство работ выполнены методом тампонирования по стандартной технологии с использованием НКТ с пакером. Основной вид применяемого тампонажного раствора – цементный раствор с различными добавками, улучшающими его физико-механические свойства. Также большое количество работ было проведено с применением технических средств, в основном – отсечение интервала пакером.

Наибольшее количество РИР по ЛНЭК было совершено на Советском месторождении (69 операций), на Катыльгинском – 34, на Вахском – 31, на Восточно-Вахском – 18 и на Первомайском – 15. Срок эксплуатации месторождений достигает нескольких десятков лет, что напрямую свидетельствует об износе оборудования.

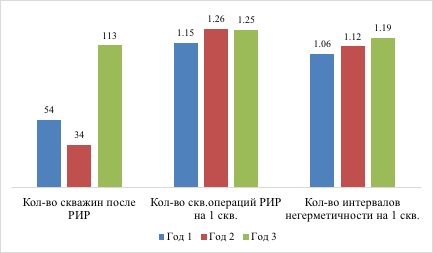

В первый год ремонт был проведен в 54 скважинах, при этом было изолировано 57 интервалов негерметичности, то есть почти везде по одному интервалу. В среднем на одну скважину приходилось 1,15 операций РИР.

В следующем году в 34 скважинах проведено 43 операции по восстановлению герметичности на 38 интервалах.

За третий год объем операций по ЛНЭК увеличился по сравнению с прошлым годом в 3,3 раза. Была проведена 141 операция в 113 скважинах, ликвидировано 135 интервалов, то есть по 1,19 на скважину.

Информация о ремонтных работах за этот период указана на рисунке 19.

Рисунок 19 – Сведения о проведенных работах

Рисунок 19 – Сведения о проведенных работах Установлено, что эффективность РИР за трехгодичный период в АО «Томскнефть» ВНК составила 72%, что является хорошим показателем.

ООО «РН-Пурнефтегаз» ведет деятельность на 13 лицензионных участках, к которым относятся 12 нефтегазоконденсатных месторождений. С момента образования добыто более 260 млн тонн нефти и 110 млрд м

3 газа.

Проблема нарушения герметичности ЭК на месторождениях данной компании является актуальной. Основная причина – коррозия, возникающая по причине воздействия на ЭК агрессивной среды на уровне водяных пластов. В течение трех лет было проведено 148 скважинных операций по ЛНЭК. Основной тампонажный материал – цементный раствор, закачиваемый с применением НКТ и пакера.

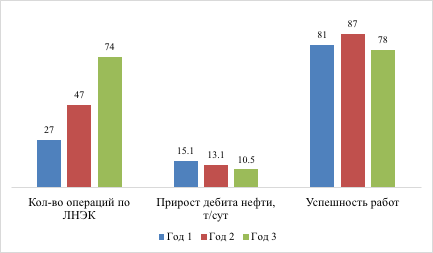

За первый год РИР проведены в 27 скважинах, в результате чего дополнительная добыча нефти составила 57,5 тысяч тонн. Одна скважина в среднем претерпевала 1,5 ремонтных операции, что свидетельствует о неоднократно возникшей необходимости повторного тампонирования во многих скважинах. Для снижения приемистости интервалов были испытаны технологии закачки полимерного состава акрилового типа ТСА до цементного раствора. Эффективность РИР составила 81%, а средний дебит нефти с одной скважины вырос на 15,1 т/сут.

В следующем году операции по ЛНЭК были проведены в 47 скважинах. Технологические показатели в результате ремонта изменились в лучшую сторону. Так, среднесуточный прирост дебита нефти с одной скважины составил 13,1 т/сут, а технологическая эффективность работ выросла до 87%. Это обусловлено применением синтетических смол. Тем не менее, не все операции проходили успешно с первого раза, также было отмечено наличие нескольких интервалов негерметичности во многих скважинах.

За третий год провели 74 скважинные операции, при этом прирост дебита снизился до 10,5 т/сут, а технологическая эффективность – до 78%. Это объясняется процессом естественного старения, а также коррозионным разрушением. Данные о проведенных работах приведены на рисунке 20.

Рисунок 20 – Сведения о проведенных работах

Рисунок 20 – Сведения о проведенных работах ООО «РН-Юганскнефтегаз» является одним из ключевых дочерних предприятий ПАО «НК «Роснефть», так как ведет свою деятельность на 38 лицензионных участках и добывает почти 30% нефти Компании. Действующий фонд скважин достигает 20 тысяч, 65% из которых – добывающие. Стоит отметить, что разрабатываемые месторождения находятся в эксплуатации несколько десятков лет, что является индикатором устаревшего оборудования.

Из всех проведенных РИР за трехлетний период более половины относятся к ЛНЭК. Основным методом, как и в вышерассмотренных примерах, являлось тампонирование, а материалом – цементный раствор.