ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.11.2019

Просмотров: 1148

Скачиваний: 1

Qф+Qэ+Qв=Q'ф+Q'n

где Qф- фактическая теплота, поступившая в зону взаимодействия с исходными веществами;

Qэ - теплота экзотермических реакций и физических переходов из одного агрегатного состояния в другое (плавление, испарение, кристаллизация, растворение).

-Если тепловой эффект взаимодействия отрицательный, то Qэ помещают в расходную часть баланса;

Qв - теплота, введенная в зону процесса и не принимающая участия в химических превращениях (обогрев, охлаждение за счет использования газа, топлива, горячей воды, хладоагента и т. д.);

Q'ф ~ физическая теплота, выходящая из процесса с продуктами реакции;

Q 'n

- потери тепла в окружающую среду.

'n

- потери тепла в окружающую среду.

ТЕМА 8. ОПРЕДЕЛЕНИЕ ВЫХОДА, ВОЗМОЖНОГО

ИСПОЛЬЗОВАНИЯ ВТОРИЧНЫХ ЭНЕРГЕТИЧЕСКИХ

РЕСУРСОВ И ЭКОНОМИИ ТОПЛИВА ЗА СЧЕТ ИХ

ПРИМЕНЕНИЯ

План

8.1. Определение вторичных энергетических ресурсов. Классификация ВЭР.

8.2. Направления использования ВЭР.

8.1Определение вторичных энергетических ресурсов.

Одним из направлений экономии топливно-энергетических ресурсов является использование вторичных (побочных) энергетических ресурсов (ВЭР). Под ВЭР понимают энергетический потенциал продукции, отходов, побочных и промежуточных продуктов, образующихся в технологических процессах (установках, агрегатах), который не применяется в самом процессе (агрегате), но может быть частично или полностью реализован для энергоснабжения других агрегатов, процессов.

Термин «энергетический потенциал» подразумевает наличие в перечисленных продуктах запаса энергии: физического тепла, химически связанного тепла, потенциальной энергии избыточного давления. Химически связанное тепло продуктов топливно-перерабатывающих установок (нефтеперерабатывающих, коксовых печей, газогенераторных, углеобогатительных) к ВЭР не относится.

ВЭР делятся на следующие группы:

-

Горючие (топливные) ВЭР. Это горючие отходы процессов химической и термохимической переработки углеродистого и углеводородного сырья; твердые и жидкие топливные отходы, не пригодные для дальнейшей технологической переработки; отходы деревообработки; щелока целлюлозно-бумажного производства и т. д.

-

Тепловые ВЭР. Физическое тепло отходящих газов технологических процессов (агрегатов); физическое тепло основной, побочной и промежуточной продукции; отходов основного производства; тепло рабочих тел систем принудительного охлаждения установок, агрегатов; тепло горячей воды, пара, отработанных в технологических процессах, силовых установках.

-

ВЭР избыточного давления. Это потенциальная энергия газов, жидкостей, покидающих технологические агрегаты с избыточным давлением, которое нужно снижать перед следующей ступенью использования газов, жидкостей или при сбросе их в атмосферу либо очисткой.

8.2. Направления использования ВЭР.

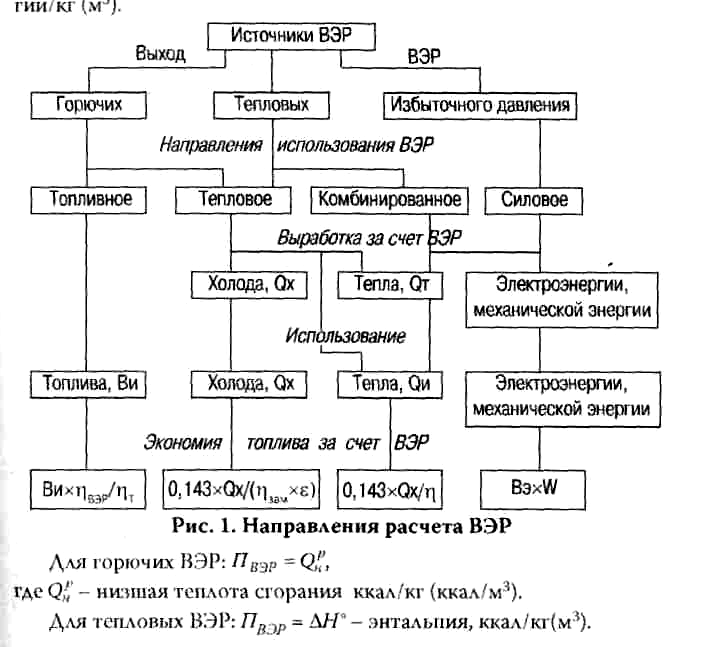

Исходя из классификации ВЭР, выделяют направления их применения.

Топливное - непосредственное использование горючих ВЭР в качестве топлива.

Тепловое - использование тепла, получаемое непосредственно в качестве ВЭР или вырабатываемое за счет ВЭР в утилизационных установках. Сюда относят и выработку холода.

Силовое направление включает применение механической (электрической) энергии, вырабатываемой за счет ВЭР в утилизационных установках.

Комбинированное направление характеризует использование потребителями тепла, электрической (механической) энергии, одновременно вырабатываемых за счет ВЭР.

Для проведения расчетов используют следующие основные понятия.

Выход ВЭР - количество ВЭР, образующихся в данном технологическом процессе (агрегате) в единицу времени.

Выработка за счет ВЭР - это количество тепла, холода, электроэнергии, механической энергии (работы), получаемых за счет ВЭР в утилизационных установках.

Различают возможную, планируемую, фактическую выработку за счет ВЭР.

Возможная выработка - максимальное количество холода, тепла, энергии, которое практически можно получить за счет данного вида ВЭР.

Планируемая выработка - количество тепла, холода, энергии, которое предполагается получить за счет ВЭР.

Фактическая выработка - это фактически полученное количество тепла, холода, энергии за определенный период.

Использование ВЭР - количество используемой у потребителя энергии, вырабатываемой за счет ВЭР, а также топлива, тепла, получаемых непосредственно как ВЭР. Также как и выработка, использование ВЭР может быть возможным, планируемым, фактическим. Коэффициент выработки за счет ВЭР - это отношение фактической (планируемой) выработки к возможной.

Экономия топлива за счет ВЭР - это количество первичного топлива, которое экономится за счет ВЭР. По этому показателю сравнивают эффективность применения разных ВЭР.

Коэффициент утилизации характеризуется отношением фактической (планируемой) экономии топлива за счет ВЭР к возможной.

Исходными данными для расчета выхода, использования ВЭР и экономии топлива за счет ВЭР являются материальные и тепловые балансы технологических процессов.

Прежде всего устанавливают виды ВЭР, их энергетический потенциал, агрегаты, дающие ВЭР. Для оценки направления расчета выхода ВЭР, выработки за счет ВЭР, использования ВЭР, экономии топлива за счет ВЭР составляют схему (рис. 1).

Удельный выход ВЭР определяют по выражению:

Увэр = твэр пвэр

где Твэр - удельное количество энергоносителя в виде твердых, жидких, газообразных продуктов (берут из материального баланса процессов), кг(м3)/единица продукции (сырья);

Пвэр - энергетический потенциал энергоносителя, единица энергии.

Рассмотрим общую схему направления расчета ВЭР:

ТЕМА 9. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ ТОПЛИВ

План

9.1.Характеристика процессов переработки топлив.

9.2. Классификация процессов переработки топлив.

9.1.Характеристика процессов переработки топлив.

Переработку твердого, жидкого и газообразного топлива осуществляют с помощью термических и каталитических процессов.

Термическая или пирогенная переработка топлива - это процесс переработки, идущий при высокой температуре.

Процессы термической переработки топлив делятся на три группы.

Первая группа охватывает процессы пиролиза (сухой перегонки). Сырье нагревают без доступа воздуха. В результате сложные вещества разлагаются на твердые (кокс, полукокс, древесный уголь) и летучие вещества (смесь паров и газов).

При пиролизе могут идти процессы двух типов:

-

Физические высокотемпературные процессы, например, разделение сырой нефти по фракциям по температуре кипения.

-

Химические (деструктивные) высокотемпературные превращения исходных веществ с образованием горючих газов, топлив, отдельных химических продуктов.

В зависимости от природы сырья условия процессов пиролиза различны. Например, сухая перегонка древесины идет при температуре 400 - 500°С, полукоксование бурых углей - 500 - 600°С, коксование каменного угля - 1000 - 1100°С.

8.2. Направления использования ВЭР.

Нефть и нефтепродукты перерабатывают следующими методами: первичной фракционной перегонкой; пиролизом при температуре 650 - 750°С, при этом из нефтепродуктов получают ароматические углеводороды, пиролиз-газ, содержащий этилен, пропилен; термическим крекингом мазута соляровых фракций, в результате чего получают бензин, дизельные топлива, крекинг-газ; термическим реформингом для получения высокооктановых бензинов.

Вторую группу термической обработки топлив образуют процессы газификации. Суть их состоит в превращении органической части малоценного, малозольного топлива в горючий газ путем неполного окисления воздухом, кислородом или водяным паром. Газификации в основном подвергают твердое топливо, реже жидкое. Продуктами газификации являются генераторные газы, резко отличающиеся по составу, теплотворной способности. Главный компонент этих газов - оксид углерода (II).

Третья группа включает процессы гидрирования топлив (гидрогенизация). В этих процессах под давлением в среде водорода при высокой температуре в присутствии катализаторов протекают химические превращения с обогащением исходных веществ водородом. Процессам гидрирования подвергают как твердые топлива, так и жидкие (гидрокрекинг).

Каталитические процессы широко используют для переработки нефти, нефтепродуктов. Эти процессы основаны на применении контактных катализаторов (платины, хрома, оксида молибдена) и комплексообразующих катализаторов (синтетических алюмосиликатов).

На контактных катализаторах идут реакции с отщеплением водорода, образованием ароматических соединений. Это позволяет получить бензины с высоким октановым числом.

На комплексообразующих катализаторах идут реакции изомеризации и перераспределения водорода в молекулах, что повышает выход бензина по сравнению с термическим крекингом на 15 - 35%. Октановое число растет на 7 - 10 единиц.

Первую группу катализаторов применяют для облагораживания моторных топлив при их гидроочистке, каталитическом реформинге, а вторую - при каталитическом крекинге.

Каталитический крекинг нефтепродуктов - соляровых, керосиновых фракций - ведут в паровой фазе при температуре 450°С, давлении 0,1 - 0,2 МПа на катализаторе комплексе образующего типа. В результате концентрация ароматических углеводородов в бензине растет по сравнению с бензином термического крекинга с 3% до 16%. Это увеличивает октановое число до 77 - 78 единиц.

Преимущество каталитического крекинга также состоит в уменьшении количества непредельных углеводородов. В результате повышается стабильность бензина, его химическая стойкость, предотвращается образование смолистых веществ при хранении, применении.

Недостатком процесса крекинга является образование кокса (до 5%). Протекает отложение углерода на поверхности катализатора, что приводит к уменьшению его активности. Для восстановления катализатора осуществляют, например, выжигание отложений при температуре 550 - 600°С.

Однако образование кокса, особенно увеличение его выхода до R - 10%, интенсифицирует перераспределение водорода в молекулах. В результате выход бензина растет, а выход непредельных падает. Вместе с тем не идут по пути увеличения выхода кокса, так как при этом затрудняется регенерация катализатора.

При каталитическом крекинге керосино-соляровых фракций получают около 12 - 15% газов, содержащих пропан-пропиленовую и бутан-бутадиеновую фракции; до 10% каталитического газойля -лучшего дизельного топлива; 4-5% кокса; до 70% бензина с октановым числом 77 - 78 единиц.

Высокий выход бензинов с хорошими антидетонационными свойствами, а также возможность получения низко сернистых бензинов из высокосернистых фракций нефти, также являются преимуществами каталитического крекинга по сравнению с термическими методами.

Для увеличения октанового числа бензинов применяют каталитический реформинг. Его ведут в среде водорода под давлением в присутствии катализаторов контактного типа. При этом снижается выход кокса на катализаторе и количество серы в бензинах. Это достигается каталитическим отщеплением атомов серы, их гидрированием с образованием сероводорода.

Варианты реформинга отличаются температурой, давлением, катализаторами и методами их регенерации.

Распространение получил платформинг - процесс каталитической переработки легких нефтяных фракций на платиновом катализаторе в среде водорода при температуре 500°С. Платину используют на носителе - оксиде алюминия. В процессе платформинга одновременно идут реакции расщепления молекул, гидрирования, изомеризации, образования ароматических углеводородов. В зависимости от давления получают высокооктановый бензин либо ароматические углеводороды. При давлении около 5 МПа образуется бензин с октановым числом 98, а при 1,5 - 3 МПа - ароматические углеводороды.