ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 876

Скачиваний: 1

ДОНБАССКИЙ государственный технический университет

О.А. КОВАЛЕНКО

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И Материаловедение

конспект лекций

для студентов направления

6.050502 «Инженерная механика»

специальности «Технология машиностроения»

дневной и заочной формы обучения

Алчевск

2011

СОДЕРЖАНИЕ

Введение стр.

1. Тема №1 «Краткая схема металлургического производства стр.

-

Тема № 2. «Механические свойства металлов

и методы их определения» стр.

-

Тема № 3. «Атомно – кристаллическое строение металлов.

Полиморфизм. Реальное строение кристаллов.» стр.

-

Тема № 4. « Теория сплавов. Основные типы

диаграмм состояния двухкомпонентных систем.» стр.

-

Тема № 5. « Диаграмма состояния железо – углерод» стр.

-

Тема № 6. «Углеродистые стали, маркировка,

структура, свойства, применение» стр.

-

Тема № 7 . «Чугуны – маркировка, структура,

свойства, применение.» стр.

-

Тема № 8. «Теория и практика термической

обработки.

9. Тема № 9. «Виды термической обработки.»

10. Тема № 10. «Химико – термическая обработка» стр.

-

Тема № 11. «Легированные стали – маркировка,

структура, свойства, применение.» стр.

-

Тема № 12. «Цветные металлы и сплавы на их основе.» стр.

-

Тема № 13. «Композиционные материалы.» стр.

ВВЕДЕНИЕ

Металлы — наиболее распространенные и широко используемые материалы в производстве и в быту человека. Особенно велико значение металлов в наше время, когда большое их количество используют в машиностроительной промышленности, на транспорте, в промышленном, жилищном и дорожном строительстве, а также в других отраслях народного хозяйства.

Производство и обработка металлов возникли очень давно и достигли современного технического уровня развития в результате использования практического опыта и достижений науки многих поколений человеческого общества.

Сначала человек использовал для различных целей самородные металлы — золото, серебро, медь. Затем он научился получать металлы и сплавлять их друг с другом. Получение бронзы (прочного и твердого сплава меди с оловом, а позднее и с некоторыми другими элементами) открыло новую эпоху в развитии материальной культуры, называемую бронзовым веком. Позже была освоена выплавка железа.

Первыми плавильными агрегатами для получения железа из руд были неглубокие земляные ямы (горны), в которые загружали измельченную железную руду и древесный уголь. При горении древесного угля руда превращалась в сыродутное железо. Его извлекали из горна в виде комков (железных криц) и подвергали ковке. К XIII—XIV вв. нашей эры сыродутные горны заменили круглыми шахтными печами— домницами. В них развивались более высокие температуры, чем в сыродутных горнах, и происходило насыщение железа углеродом. В результате в нижней части домницы получался жидкий металл — чугун. Из чугуна изготовляли простые отливки (плиты, шары и т. п.). Эти отливки обладали достаточной прочностью, но были хрупкими и не поддавались ковке.

Постепенно форму домницы изменяли, а ее размеры увеличивали. Ее стали называть доменной печью, являющейся до сих пор основным агрегатом для производства чугуна.

Современные доменные печи — это крупные высокомеханизированные и автоматизированные агрегаты большой единичной мощности. Cамая мощная в мире доменная печь объемом 5000 м3 находится на Криворожском металлургическом комбинате; она обеспечивает выпуск около 4 млн. т чугуна в год.

Примерно в середине XIV в. научились перерабатывать хрупкий чугун в очень прочный и ковкий металл — сталь, выжигая углерод из жидкого чугуна в так называемых кричных горнах.

Позднее кричный процесс сменили более совершенные способы передела чугуна в сталь — пудлинговый, бессемеровский, томасовский и мартеновский. Последние три способа, а также электроплавка находят широкое применение в современном сталеплавильном производстве. При этом основным направлением научно-технического прогресса в сталеплавильном производстве является кислородно-конверторный способ производства стали.

Применение кокса (первая половина XVIII в) и использование горячего дутья (начало XIX в.) в доменных печах создали огромные возможности для дальнейшего расширения выплавки чугуна и связанного с ним производства стали.

Существенную роль в развитии отечественной металлургии чугуна и стали сыграли работы М. В. Ломоносова, М. А. Павлова, А. А. Байкова, И. П. Бардина и многих других.

Наши соотечественники П. П. Аносов и Д. К. Чернов в XIX в. заложили основы металлографии — науки о строении металлов и сплавов.

В настоящее время металлография и смежные с ней науки содержат глубокие знания о строении металлов и сплавов и природе внутренних связей в них. На основе этих данных разработаны методы термической (тепловой) обработки металлов и сплавов, изменяющей их механические и физические свойства в нужном направлении.

Одновременно с развитием и усовершенствованием методов получения черных и цветных металлов развивалась и совершенствовалась технология их обработки. К основным технологическим способам обработки металлов относят литейное производство, обработку давлением (прокатку, волочение, прессование, ковку, штамповку), сварку и огневую резку, термическую обработку, обработку резанием (механическая обработка) и различные виды электрофизических и электрохимических способов размерной обработки металлов.

Производство литых металлических изделий было известно в глубокой древности, но более широко стало развиваться после XIV в., когда научились получать в земляных формах отливки из жидкого чугуна, выплавляемого в доменных печах.

В конце XVIII в. была предложена опрокидывающаяся шахтная печь, явившаяся прототипом, вагранки, а несколько позже — и вагранка для переплавки чугуна; это расширило возможности литейного производства.

Для удовлетворения непрерывно возрастающих потребностей машиностроительной промышленности в практику литейного производства постепенно вводили новые способы литья, а также формовочные машины, механизировали и совершенствовали технологические процессы получения отливок из чугуна, стали и цветных металлов.

Наиболее ранними способами обработки металлов давлением являлись ковка и волочение. Все технологические операции выполняли вручную. Значительное развитие эти способы обработки получили со времени постройки железоделательных заводов в XVI—XVII вв. Большим шагом вперед в развитии кузнечного производства было применение в XIX в. паровых, пневматических, фрикционных молотов и прессов.

Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в. (обработка свинцовых полос). Первые прокатные станы имели ручной, а затем водяной привод. В 40-х годах XIX в. на заводах появились прокатные станы с механическим приводом.

С увеличением мощности прокатного оборудования стали появляться специальные станы для прокатки листов, рельсов, сортового металла. В конце XIX в. начали применять крупные станы для обжатия слитков (так называемые блюминги и слябинги). Современные прокатные станы представляют собой мощные агрегаты с высокой степенью механизации и автоматизации.

Прессование цветных металлов возникло в последней четверти XIX в., стали и тугоплавких сплавов — только в 30-х годах XX в.

Сварка металлов является одним из прогрессивных процессов металлообработки в промышленности и строительстве. Существует несколько способов сварки; из них наиболее распространенным является электросварка. В настоящее время способы сварки металлов и сплавов в значительной степени усовершенствованы и автоматизированы.

Среди способов обработки металлов и сплавов важное место занимают различные виды термической обработки — отжиг, нормализация, закалка, отпуск и др. Нагревом металлов или сплавов до определенной температуры, выдержкой и последующим охлаждением с различной скоростью получают необходимые изменения их структуры и свойств.

Обработка металлов резанием была известна в глубокой древности и осуществлялась сначала вручную, а затем с помощью приспособлений, значительно усиливающих действие режущего инструмента. Токарные и сверлильные станки с вращательным движением от водяного колеса появились лишь в XIV—XVI вв. В начале XVIII в. был сконструирован и применен в токарном станке суппорт, перемещающийся вдоль обрабатываемой детали при помощи зубчатого колеса и рейки. Позже для продольного перемещения суппорта был использован ходовой винт. К середине XIX в. были изобретены все основные виды металлорежущих станков.

Без металлических материалов естественно невозможно и развитие такой отрасли народного хозяйства, как горная промышленность. поэтому инженеру – горняку необходимы знания о металлах и сплавах на их основе.

Исходя их вышесказанного целью данного курса является:

- изучение основных механических характеристик материалов и методов их определения;

- ознакомление со структурой черных металлов и сплавов и ее влиянием на свойства;

- ознакомление с основными видами термической обработки металлов и сплавов и определение возможности изменения свойств при помощи термической обработки;

- изучение цветных металлов и сплавов на их основе;

- изучение композиционных материалов, применяемых в машиностроении.

ЛЕКЦИЯ №1

ПРОИЗВОДСТВО ЧЕРНЫХ МЕТАЛЛОВ

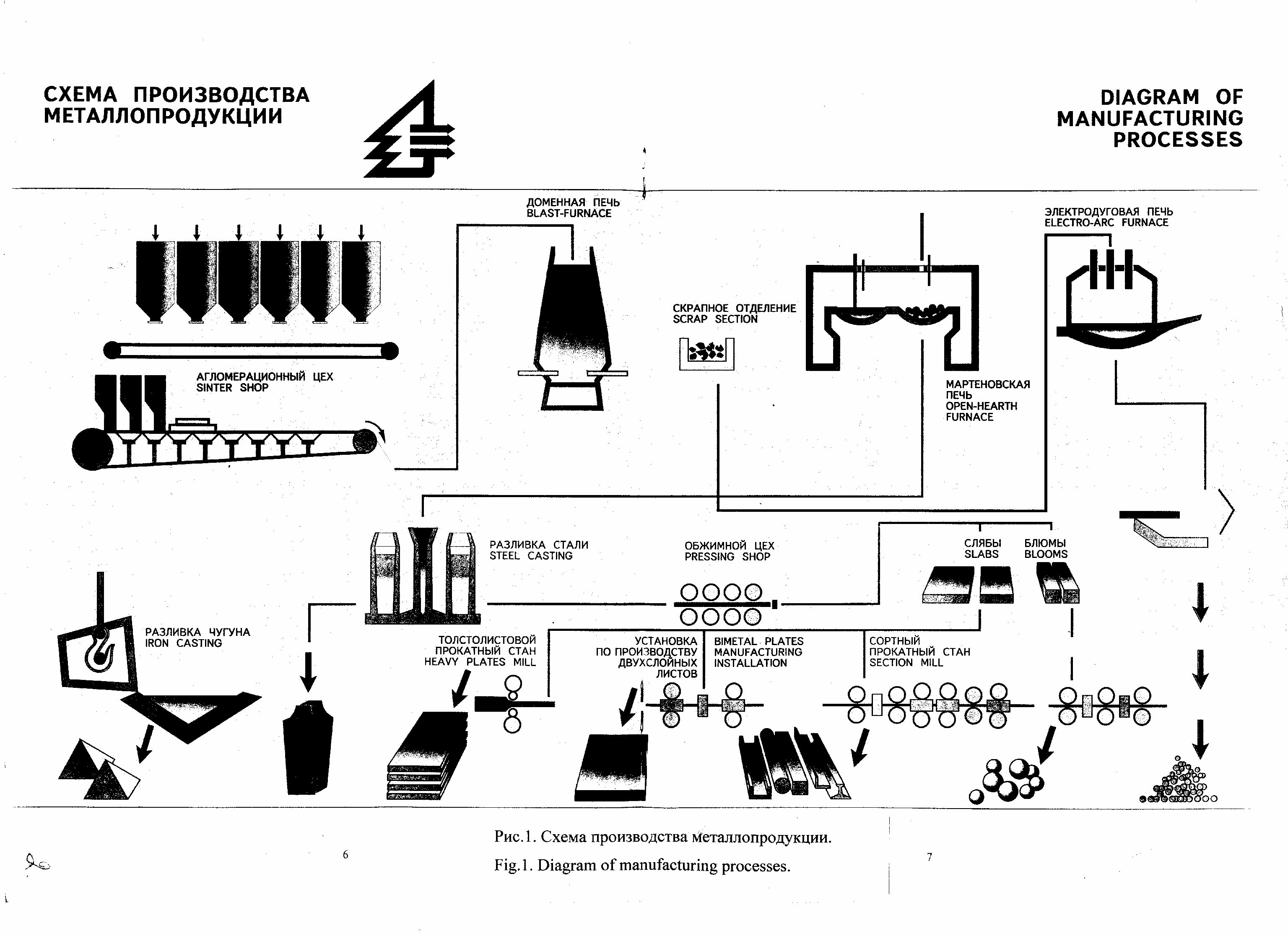

Современное металлургическое производство представляет собой сложный комплекс различных производств, базирующийся на месторождениях руд, коксующихся углей, энергетических мощностях. Оно включает следующие комбинаты, заводы, цехи (рис.2.1):

-

шахты и карьеры по добыче руд и каменных углей;

-

горно-обогатительные комбинаты, где подготовляют руды к плавке, т. е. обогащают их;

-

коксохимические заводы или цехи, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов;

-

энергетические цехи для получения сжатого воздуха (для дутья доменных печей), кислорода, а также очистки газов металлургических производств;

-

доменные цехи для выплавки чугуна и ферросплавов;

-

заводы для производства ферросплавов;

-

сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные) для производства стали;

-

прокатные цехи, в которых слитки стали перерабатывают в сортовой прокат — балки, рельсы, прутки, проволоку, а также лист и т. д.

Основой современной металлургии стали является двухступенчатая схема, которая состоит из доменной выплавки чугуна и различных способов его передела в сталь. При доменной плавке, осуществляемой в доменных печах, происходит избирательное восстановление железа из руды, но одновременно из руды восстанавливаются также фосфор и в небольших количествах марганец и кремний; железо науглероживается и частично насыщается серой. В результате из руды получают чугун — сплав железа с углеродом, кремнием, марганцем, серой и фосфором.

Передел чугуна в сталь производят в конвертерах, мартеновских и электрических печах. В этих агрегатах происходит избирательное окисление примесей чугуна таким образом, что в процессе плавки они переходят в шлак и газы. В результате получают сталь заданного химического состава.

Основной продукцией черной металлургии являются: 1) чугуны— передельный, используемый для передела на сталь, и литейный для производства фасонных чугунных отливок на машиностроительных заводах; основное количество (до 90%) выплавляемого чугуна — передельный; 2) ферросплавы (сплавы железа с повышенным содержанием марганца, кремния, ванадия, титана) для производства легированных сталей; 3) стальные слитки для производства сортового проката (рельсов, балок, прутков, полос,, проволоки), а также листа, труб и т. д.; 4) стальные слитки для производства крупных кованых деталей машин (валов, роторов, турбин, дисков и т. д.), называемые кузнечными слитками.

Рисунок 2.1 – Схема металлургического производства АМК

ЛЕКЦИЯ 2

МЕХАНИЧЕСКИЕ СВОЙТСВА МЕТАЛЛОВ И СПЛАВОВ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ.

Из свойств, которыми могут обладать материалы, механические свойства в большинстве случаев являются важнейшими.

Под механическими свойствами понимают характеристики, определяющие поведение металла или другого материала под действием приложенных внешних сил.

К основным механическим свойствам относят:

- сопротивление металла (сплава) деформации – прочность;

сопротивление разрушению – пластичность, вязкость, способность материала не разрушаться при наличии трещин.

В результате механических испытаний получают числовые значения механических свойств, т.е. значения напряжений или деформаций при которых происходит изменение физического и механического состояния материала.

При оценке механических свойств металлических материалов различают несколько групп их критериев.

-

Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах, хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для простых по форме изделий, работающих в условиях статической нагрузки при температурах близких к нормальной.

-

Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами изделия и характеризуют работоспособность материала в условиях эксплуатации.

Их можно разделить на две группы:

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин и др.);

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость и др.).

3. Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов как распределение и величина остаточных напряжений, дефектов технологии изготовления и конструирования изделий и т.д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойств, так и критерии конструктивной прочности.

КЛАССИФИКАЦИЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

В связи с тем, что условия работы металлов и сплавов различны, существуют соответственно разнообразные виды и методы испытаний. Все виды испытаний можно классифицировать следующим образом: