ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 881

Скачиваний: 1

Реализация того или иного агрегатного состояния вещества зависит главным образом от температуры и давления, при которых оно находится.

Т.о. можно отметить, что в газообразном состоянии атомы расположены хаотически, в жидком состоянии имеют близкий порядок в расположении атомов, а в кристаллическом состоянии имеется и ближний и дальний порядок в расположении атомов.

П

Рисунок

1- Кристаллографическая плоскость

Это обуславливает то, что в кристалле каждый атом имеет одно и тоже ближайшее количество атомов – соседей, расположенных на Одинаковом расстоянии.

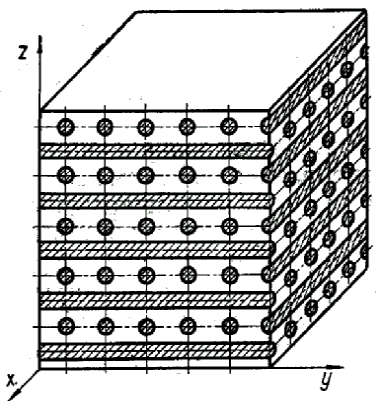

Кристаллическая решетка – это неоднократное повторение кристаллографической плоскости во всех направлениях.

Кристаллическую решетку можно «построить», выбрав для этого определенный «строительный блок» (аналогично постройке стены из кирпичей) и многократно смещая этот блок по трем непараллельным направлениям. Такая «строительная» единица кристаллической решетки имеет форму параллелепипеда и называется элементарной ячейкой. Все элементарные ячейки, составляющие кристаллическую решетку, имеют одинаковую форму и объемы. Атомы могут располагаться как в вершинах элементарной ячейки, так и в других ее точках (в узлах кристаллической решетки). В первом случае элементарные ячейки называются простыми (примитивными), во втором — сложными. Если форма элементарной ячейки определена и известно расположение всех атомов внутри нее, то имеется полное геометрическое описание кристалла, т.е. известна его атомно-кристаллическая структура.

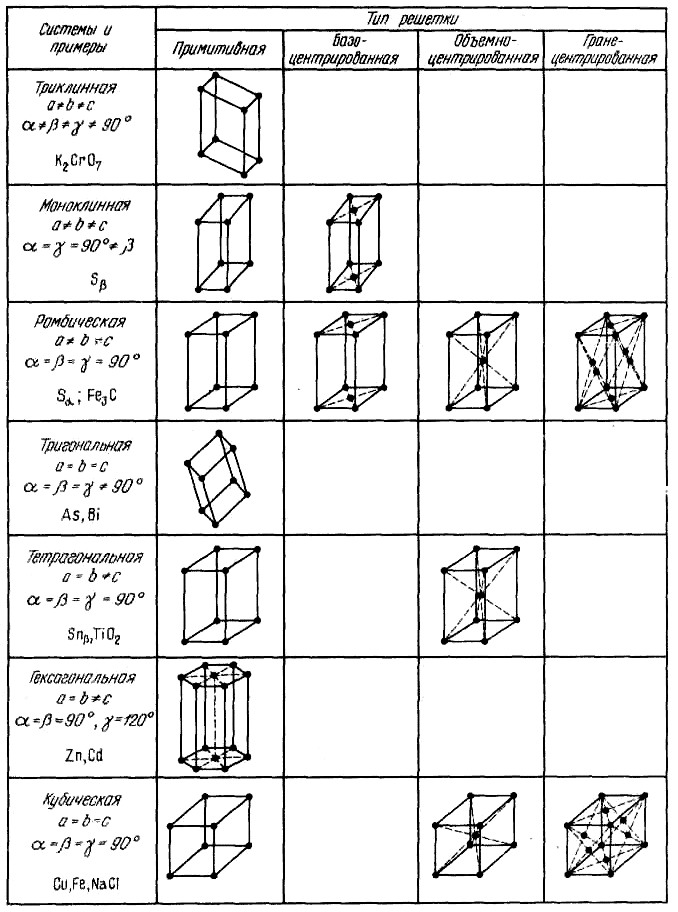

В кристаллографии рассматривают 14 типов элементарных ячеек. Их называют пространственными решетками Бравэ. Для характеристики элементарной ячейки задают шесть величин: три ребра ячейки а, Ь, с и три угла между ними. Эти величины называются параметрами элементарной ячейки (кристаллической решетки). Все 14 решеток Бравэ распределены по семи кристаллическим системам (сингониям) в соответствии с ориентацией и относительными величинами параметров решетки (рис. 2). Каждая кристаллическая система включает одну или несколько типов пространственных кристаллических решеток. В простой решетке атомы располагаются только по вершинам решетки, в объемноцентри-рованной еще один атом в центре решетки, в гранецентрированной еще по одному атому в центре каждой грани, и в базоцентрированной еще по одному атому в центрах пары параллельных граней.

Рисунок 2 – Основные типы кристаллических решеток и их характеристики

Наиболее распространенными среди металлов являются гексагональная плотноупакованная решетка (ГПУ) –Mg, Zn, Co, Ti; гранецентрированная кубическая решетка (ГЦК) – Fe, Ni, Cu, Al, Pb, Ag, Au; объемно-центрированная кубическая решетка (ОЦК) – Fe, Cr, W, V, Mo (рисунок 3).

Компактность структуры является одним из факторов, уменьшающим свободную энергию твердого тела, т. е. обеспечивающим его равновесное состояние и следствием особенностей электронной структуры металлов и характером их межатомного взаимодействия. Поэтому основной характеристикой кристаллической решетки является координационное число. За координационное число принято число ближайших соседей данного атома, находящихся от него на одинаково близком расстоянии.

Рисунок 3- Основные виды кристаллических решеток и расположение в них атомов.

Точечное расположение атомов в кристаллических решетках, приведенных на рисунке 3, является условным, так как в действительности атомы имеют определенный размер и могут соприкасаться друг

с другом. Для характеристики величины атома служит атомный радиус, под которым понимается половина расстояния между ближайшими соседними атомами. Параметры элементарной ячейки а, Ь, с и атомные радиусы измеряются в ангстремах (1Å – 10-8 см). Параметры решетки металлов (их также называют периодами решетки) находятся в пределах 0,2—6,7 Å и определяются методом рентгеноструктурного анализа с точностью до третьего, а при необходимости и до четвертого или даже пятого знака после запятой.

Реальное строение металлических кристаллов

Обычно кусок металла состоит из скопления большого числа маленьких кристаллов неправильной формы, называемых зернами. Кристаллические решетки в отдельных зернах ориентированы относительно друг друга случайным образом (в некоторых случаях, например, при холодной прокатке, наблюдается преимущественная ориентировка зерен — текстура. Поверхности раздела зерен называются границами зерен. Такой кусок металла является поликристаллом. При определенных условиях, обычно при очень медленном контролируемом отводе тепла при кристаллизации (затвердевании металла), может быть получен кусок металла, представляющий собой один кристалл, его называют монокристаллом. В настоящее время в лабораториях выращивают монокристаллы массой в несколько сот грамм и более.

Встречающиеся в природе кристаллы, как монокристаллы, так и зерна в поликристаллах, никогда не обладают такой строгой периодичностью в расположении атомов, о которой говорилось выше, т. е. не являются «идеальными» кристаллами. В действительности «реальные» кристаллы содержат те или иные несовершенства (дефекты) кристаллического строения.

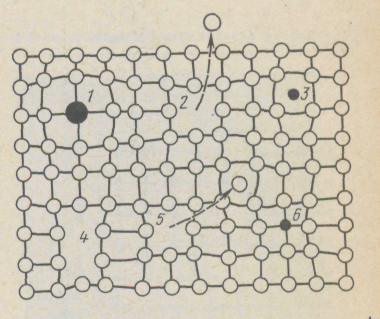

Дефекты в кристаллах принято классифицировать по характеру их измерения в пространстве на точечные (нульмерные), линейные (одномерные), поверхностные (двухмерные), объемные (трехмерные). Точечными дефектами называются такие нарушения периодичности кристаллической решетки, размеры которых во всех измерениях сопоставимы с размерами атома. К точечным дефектам относят вакансии (узлы в кристаллической решетке, свободные от атомов), межузельные атомы (атомы, находящиеся вне узлов кристаллической решетки), а также примесные атомы, которые могут или замещать атомы основного металла (примеси замещения), или внедряться в наиболее свободные места решетки (поры или междоузлия) аналогично межузельным атомам (примеси, внедрения) (рисунок 4).

Рисунок 4 – Точечные дефекты: 1 – примесный атом замещения;

2 – вакансия по Шоттки;

3 – примесный атом внедрения;

4 – дивакансия;

5 – вакансия по Френкелю;

6 – примесный атом замещения

При переходе атома из равновесного положения (узла) в междоузлие возникает пара вакансия — межузельный атом, которая называется дефектом Френкеля, а если атом из своего узла выходит на поверхность кристалла, то образующийся дефект называется дефектом Шоттки, Точечные дефекты являются центрами локальных искажений в кристаллической решетке. Однако заметные смещения атомов, окружающих вакансию или межузельный атом создаются только на расстоянии нескольких атмоных диаметров от центра дефекта и быстро убывают по мере удаления от дефекта.

Точечные дефекты, хотя и требуют определенной затраты энергии для образования, являются термодинамически равновесными, т. е. всегда присутствуют в кристалле. Это связано с тем, что точечные дефекты повышают энтропию системы.

Линейные дефекты в кристаллах характеризуются тем, что их поперечные размеры не превышают нескольких межатомных расстояний, а длина может достигать размера кристалла. К линейным дефектам относятся дислокации — линии, вдоль и вблизи которых нарушено правильное периодическое расположение атомных плоскостей кристалла. Различают краевую и винтовую дислокации (рисунок 5). Краевая дислокация представляет собой границу неполной атомной плоскости (экстраплоскости). Винтовую дислокацию можно определить как сдвиг одной части кристалла относительно другой.

Рисунок 5 – Схема краевой (линейной дислокации)

Дислокации не могут обрываться внутри кристалла — они должны быть либо замкнутыми, либо выходить на поверхность кристалла. Дислокации создают в кристалле вокруг себя поля упругих напряжений, убывающих обратно пропорционально расстоянию от них. Наличие упругих напряжений вокруг дислокаций приводит к их взаимодействию, которое зависит от типа дислокаций. Под действием внешних напряжений дислокации двигаются (скользят), что определяет дислокационный механизм пластической деформации. Перемещение дислокации в плоскости скольжения сопровождается разрывом и образованием вновь межатомных связей только у линии дислокации, поэтому пластическая деформация может протекать при малых внешних напряжениях, гораздо меньших тех, которые необходимы для пластической деформации идеального кристалла путем разрыва всех межатомных связей в плоскости скольжения. Обычно дислокации возникают при образовании кристалла из расплава.

Под поверхностными (двумерными) дефектами понимают такие нарушения в кристаллической решетке, которые обладают большой протяженностью в двух измерениях и протяженностью лишь в нескольких межатомных расстояниях в третьем измерении. К ним относятся дефекты упаковки, двойниковые границы, границы зерен и внешние поверхности кристалла. Под дефектами упаковки подразумевают локальные изменения расположения плотноупакованных плоскостей в кристалле.

Полиморфизм (аллотропия)

Как видно из первого раздела лекции некоторые металлы могут иметь несколько видов кристаллических решеток (железо, кобальт, олово, титан) Такое явление называется полиморфизмом или аллотропией.

Более точно можно сказать, что полиморфизм это способность металла менять тип кристаллической решетки при изменении температуры или давления.

Полиморфизм дает возможность кардинально изменять свойства металла при изменении внешних факторов, что позволяет в частности проводить для этих металлов термическую обработку. Аллотропические формы металлов приведены в таблице 1.

Таблица 1 – Аллотропические формы металлов

|

Металл |

Тип решетки |

Температурный интервал |

Аллотропическая форма |

|

Fe |

ОЦК ГЦК ОЦК |

Менее 911°С 911 – 1392°С 1392 - 1539°С |

α γ δ |

|

Co |

ГПУ ГЦК |

Менее 477°С 477 - 1490°С |

α β |

|

Sn |

Алмазная Тетрагональная |

Менее 13°С 13 - 232°С |

α β |

|

Ti |

ГПУ ОЦК |

Менее 882°С 882 - 1668°С |

α β |

ЛЕКЦИЯ 4

ПРОЦЕСС КРИСТАЛЛИЗАЦИИ МЕТАЛЛОВ ИСПЛАВОВ

При переходе из жидкого состояния в твердое образуется кристаллическая решетка, возникают кристаллы. Такой процесс называется кристаллизацией.

Чем объясняется существование при одних температурах жидкого, а при других температурах твердого состояния и почему превращение происходит при строго определенных температурах?

В природе все самопроизвольно протекающие превращения, а следовательно, кристаллизация и плавление обусловлены тем, что новое состояние в новых условиях является энергетически более устойчивым, обладает меньшим запасом энергии.

Поясним примером.

Тяжелый шарик из положения 1 (рисунок 4.1) стремится попасть в более устойчивое положение 2, так как потенциальная энергия в положении 2 меньше, чем в положении 1.

Рисунок 4.1 – Перемещение шарика из неустойчивого в энергетически устойчивое состояние.

Энергетическое состояние системы, имеющей огромное число охваченных тепловым движением частиц (атомов, молекул), характеризуется особой термодинамической функцией F, называемой свободной энергией (свободная энергия F = V — TS, где U — внутренняя энергия системы; Т — абсолютная температура; S — энтропия). Можно сказать, что чем больше свободная энергия системы, тем система менее устойчива, и если имеется возможность, то система переходит в состояние, где свободная энергия меньше («подобно» шарику, который скатывается из положения 1 в положение 2, если на пути нет препятствия).

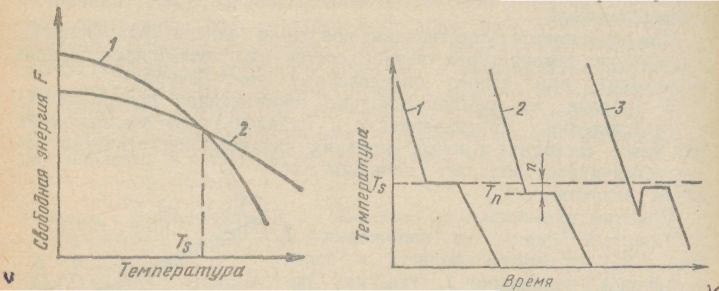

С изменением внешних условий, например температуры, свободная энергия системы изменяется по сложному закону, но различно для жидкого и кристаллического состояний. Схематически характер изменения свободной энергии жидкого и твердого состояний с температурой показан на рисунке 4.2.

Выше температуры Ts меньшей свободной энергией обладает вещество в жидком состоянии, ниже Ts — вещество в твердом состоянии. Следовательно, выше Ts вещество должно находиться в жидком состоянии, а ниже Тs, — в твердом, кристаллическом.

Очевидно, что при температуре, равной Ts, свободные энергии жидкого и твердого состояний равны, металл в обоих состояниях находится в равновесии. Эта температура Ts и есть равновесная или теоретическая температура кристаллизации.

Рисунок 4.2 – Изменение свободной энергии жидкого (1) и кристаллического (2) состояния в зависимости от температуры (а); кривые охлаждения при кристаллизации (б).

Однако при Ts не может происходить процесс кристаллизации (плавление), так как при данной температуре Fж = Fтв и процесс охлаждения при кристаллизации (плавления) не может идти, так как при равенстве обеих фаз это не будет сопровождаться уменьшением свободной энергии.

Для начала кристаллизации необходимо, чтобы процесс был термодинамически выгоден системе и сопровождался уменьшением свободной энергии системы. Из кривых, приведенных на рисунке 4.2 видно, что это возможно только тогда, когда жидкость будет охлаждена ниже точки Тs. Температура, при которой практически начинается кристаллизация, может быть названа фактической температурой кристаллизации.

Охлаждение жидкости ниже равновесной температуры кристаллизации называется переохлаждением.

Указанные причины обусловливают и то, что обратное превращение из кристаллического состояния в жидкое может произойти только выше температуры Тs - это явление называется перенагреванием.

Величиной или степенью переохлаждения называют разность между теоретической и фактической температурами кристаллизации.

Если, например, теоретическая температура кристаллизации сурьмы равна 631°С, а до начала процесса кристаллизации жидкая сурьма была переохлаждена до 590°С и при этой температуре закристаллизовалась, то степень переохлаждения определяется разностью 631 —590 =41°С.

Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах время — температура (рисунок 4.2.б).

Охлаждение металла в жидком состоянии сопровождается плавным понижением температуры и может быть названо простым охлаждением, так как при этом нет качественного изменения состояния.

При достижении температуры кристаллизации на кривой температура — время появляется горизонтальная площадка (кривая 1, рисунок 4.2.б.), так как отвод тепла компенсируется выделяющейся при кристаллизации скрытой теплотой кристаллизации. По окончании кристаллизации, т. е. после полного перехода в твердое состояние, температура снова начинает снижаться, и твердое кристаллическое вещество охлаждается. Теоретически процесс кристаллизации изображается кривой 1. Кривая 2 показывает реальный процесс кристаллизации. Жидкость непрерывно охлаждается до температуры переохлаждения Тn, лежащей ниже теоретической температуры кристаллизации Тs. При охлаждении ниже температуры Тs создаются энергетические условия, необходимые для протекания процесса кристаллизации.

У некоторых металлов из-за большого переохлаждения скрытая теплота плавления выделяется в первый момент кристаллизации настолько бурно, что температура скачкообразно повышается, приближается к теоретической (кривая 3, рисунок 4.2.б.). Так кристаллизуется, например, сурьма.

Чем больше скорость охлаждения, тем больше величина переохлаждения. Для того, чтобы полностью переохладить металл в жидком состоянии требуются большие скорости охлаждения (миллионы и даже миллиарды градусов в секунду), охлаждение жидкого металла до комнатной температуры следует проводить так, чтобы получить переохлажденный жидкий металл (т. е. металл, не имеющий кристаллического строения) за ничтожную долю секунды. Такой металл называется аморфным или металлическим стеклом, который начинает применяться на практике.

Механизм процесса кристаллизации

Еще в 1878 г. Д. К. Чернов, изучая структуру литой стали, указал, что процесс кристаллизации состоит из двух элементарных процессов. Первый процесс заключается в зарождении мельчайших частиц кристаллов, которые Чернов называл «зачатками», а теперь их называют зародышами, или центрами кристаллизации. Второй процесс состоит в росте кристаллов из этих центров.

Систематическое исследование процесса образования центров кристаллизации и их роста вначале на прозрачных органических веществах, а затем и металлах было проведено Г. Тамманом. Им установлена в общем виде зависимость между числом центров кристаллизации, скоростью роста и степенью переохлаждения. Однако более поздние исследования процессов кристаллизации, особенно исследования А. А. Бочвара, К. П. Бунина и др., показали ограниченное значение схемы Г. Таммана для процесса кристаллизации реальных жидких металлов, поскольку они содержат нерастворенные (взвешенные) частицы, служащие центрами кристаллизации. Все же многие закономерности, установленные Тамманом на основе его опытов, нашли качественное подтверждение в последующих работах и оказываются полезными при анализе процессов кристаллизации.

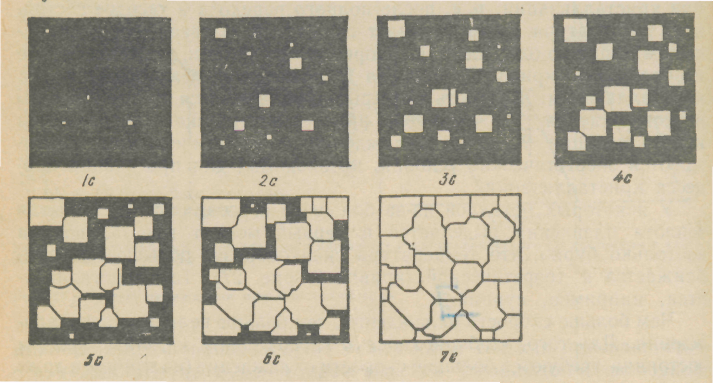

Процесс

образования кристаллов путем зарождения

центров кристаллизации и их роста можно

изучать с помощью рассмотрения моделей

(схем),

что с успехом применялось И. Л. Миркиным.

Подобная модель кристаллизации

представлена на рисунке 4.3. Предположим,

что на площади, изображенной на рисунке

4.3. за секунду возникает пять зародышей,

которые растут с определенной скоростью.

К концу первой

Рисунок 4.3 - Модель процесса кристаллизации

секунды образовалось пять зародышей, к концу второй секунды они выросли и одновременно с этим возникло еще пять новых зародышей будущих кристаллов. Так, в результате возникновения зародышей и их роста происходит процесс кристаллизации, который, как видно в данном примере, заканчивается на седьмой секунде.

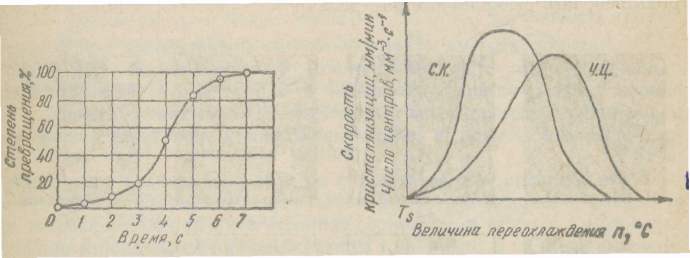

Качественная схема процесса кристаллизации, изображенная на рисунке 4.3, может быть представлена количественно кинетической кривой (рисунок 4.4).

Рассмотрение подобных схем кристаллизации позволяет объяснить два важных момента:

1. По мере развития процесса кристаллизации в нем участвует все большее и большее число кристаллов. Поэтому процесс вначале ускоряется, пока в какой-то момент взаимное столкновение растущих кристаллов не начинает заметно препятствовать их росту; рост кристаллов замедляется, тем более, что и жидкости, в которой образуются новые кристаллы, становится все меньше.

2. В процессе кристаллизации, пока кристалл окружен жидкостью, он часто имеет правильную форму, но при столкновении и срастании кристаллов их правильная форма нарушается, внешняя форма кристалла оказывается зависимой от условий соприкосновения растущих кристаллов. Вот почему кристаллы металла, зерна (кристаллиты) не имеют правильной формы.

Скорость всего процесса кристаллизации количественно определяется двумя величинами: скоростью зарождения центров кристаллизации и скоростью роста кристаллов. Обе эти величины можно измерить для разных условий кристаллизации.

Рисунок 4.4 – Кинетическая кривая кристаллизации (а); Скорость роста кристаллов (с.к.) и скорость хзарождения центров кристаллизации (ч.ц.) в зависимости от степени переохлаждения (б).

Число зарождающихся в единицу времени кристаллов, которые в дальнейшем мы будем обозначать буквами ч. ц., имеет размерность 1/мм3-с (число центров кристаллизации, возникших в 1 мм3 за одну секунду). Скорость роста кристаллов, обозначаемая в дальнейшем через с. к., есть скорость увеличения линейных размеров кристалла, выраженная в миллиметрах в единицу времени. Размерность этой величины — мм/с; мм/мин.

Исследуя кристаллизацию прозрачных органических веществ при разных температурах, Г. Тамман установил, что ч.ц. и с.к. определяются степенью переохлаждения. Графически изменения величин ч.ц. и с.к. в зависимости от переохлаждения представлены на рисунке 4.4.б. Зависимость ч.ц. и с.к. от переохлаждения выражается кривой с максимумом. При теоретической температуре кристаллизации (n = 0) значения с.к. и ч.ц. равны нулю и процесс кристаллизации идти не может, что находится в полном соответствии с изложенным выше положением о необходимости переохлаждения для протекания процесса. С увеличением переохлаждения значения с.к. и ч.ц. возрастают, достигают максимума и затем понижаются; при больших величинах переохлаждения практически падают до нуля.

Увеличение с.к. и ч.ц. при малых степенях переохлаждения обусловлено тем, что вблизи равновесной точки (Ts) подвижность атомов велика и ускорение кристаллизации с увеличением степени переохлаждения вызывается увеличением разности свободных энергий жидкого и кристаллического состояний. Снижение с.к. и ч,ц. при больших степенях переохлаждения вызвано тем, что при больших переохлаждениях и, следовательно, при низких температурах подвижность атомов уменьшена, а тем самым уменьшена и способность системы к превращению. При больших степенях переохлаждения с.к. и ч.ц. становятся равными нулю, так как подвижность атомов уже недостаточна для того, чтобы осуществилась перестройка их из хаотического расположения в жидкости в правильное в кристалле.

Размер образовавшихся кристаллов зависит от соотношения величин с.к. и ч.ц. при температуре кристаллизации, при данной степени переохлаждения. При большом значении с.к. и малом значении ч.ц. (например, при малых степенях переохлаждения, рисунке 4.4.б), образуются немногочисленные крупные кристаллы; при малых значениях с.к. и больших ч.ц. (большое переохлаждение) образуется большое число мелких кристаллов. Наконец, в соответствии с кривыми Таммана, если удается очень сильно переохладить жидкость без кристаллизации, то с.к, и ч.ц. становятся равными нулю, жидкость сохраняется непревращенной, неза-кристаллизовавшейся. Соли, силикаты, органические вещества весьма склонны к переохлаждению. Для металлов же требуется переохладить жидкость до температуры, когда подвижность атомов станет мала и такое состояние окажется достаточно устойчивым.

Обычное прозрачное «твердое» стекло представляет собой переохлажденную загустевшую жидкость. Такое состояние, как указывалось выше, является аморфным и характеризуется отсутствием определенной температуры плавления и отсутствием правильного расположения атомов в виде определенной кристаллической решетки.

Было показано, что не только в жидких расплавах, но и при превращении в твердом состоянии новая форма также образуется путем зарождения и роста кристаллов; скорость этих процессов зависит от переохлаждения. В отличие от кристаллизации из жидкости процесс превращения в твердом состоянии (перекристаллизация) обычно протекает при сильном переохлаждении, и таммановская зависимость с.к. и ч.ц. для этого случая даже более приемлема, чем для случая первичной кристаллизации из жидкого состояния.

Учитывая изложенное, можно отметить, что переход из одного состояния в другое, например из жидкого в твердое, возможен тогда, когда твердое состояние более устойчиво, имеет более низкое значение свободной энергии. Но сам переход из одного состояния в другое требует затраты энергии на образование поверхности раздела жидкость — кристалл.

Превращение произойдет тогда, когда выигрыш в энергии от перехода в более устойчивое состояние будет больше потери энергии, идущей на образование поверхности раздела.

Форма кристаллических образований

Реально протекающий процесс кристаллизации усложняется действием различных факторов, в столь сильной степени влияющих на процесс, что роль степени переохлаждения может стать в количественном отношении второстепенной.

При кристаллизации из жидкого состояния для скорости течения процесса и для формы образующихся кристаллов первостепенное значение приобретают такие факторы, как скорость и направление отвода тепла, наличие нерастворившихся частиц (которые могут служить готовыми центрами кристаллизации), конвекционных токов жидкости и т. д.

В направлении отвода тепла кристалл растет быстрее, чем в другом направлении.

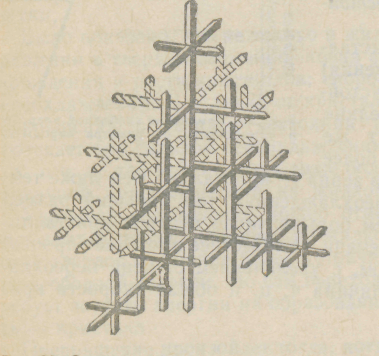

Если на боковой поверхности растущего кристалла возникает бугорок, то кристалл приобретает способность расти и в боковом направлении. В результате образуется древовидный кристалл, так называемый дендрит, схематическая структура которого, впервые изображенная Д. К. Черновым, показана на рисунке 4.5.

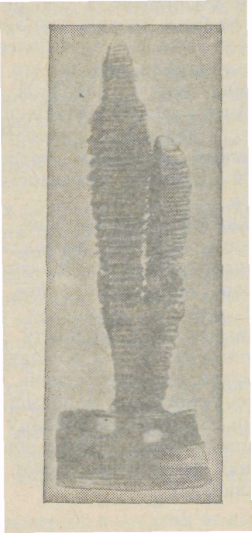

Дендритное строение типично для литого металла. Если условия благоприятны, охлаждение медленное, то могут вырасти огромного размера, дендриты. В усадочной раковине 100-т слитка один из учеников Д. К. Чернова нашел дендрит (точнее два дендрита, сросшиеся своими основаниями) длиной в 39 см. Фотография этого дендрита, который обычно называют «Кристаллом Чернова», приведена на рисунке 4.6.

Рисунок 4.5 – Схема дендрита Рисунок 4.6 – Кристалл Чернова

Согласно схеме (рисунок 4.5) дендрит состоит из ствола (ось первого порядка), от которого идут ветви (оси второго и последующего порядка).

Чем быстрее было охлаждение при кристаллизации, тем меньше размеры (высота) дендрита и меньше расстояния между ветвями второго порядка.

При очень большой скорости охлаждения, например, при распылении жидкого металла в отдельные гранулы (круглые частицы диаметром 0,01—0,1мм) дендриты имеют размеры порядка 100мкм, а расстояние между осями второго порядка 1—5 мкм.

В обычных слитках массой в сотни килограмм или несколько тонн дендриты имеют размеры несколько десятков миллиметров и меньше. В момент своего образования дендрит является монокристаллом, но при последующем охлаждении в результате полиморфных превращений или внутренних напряжений могут внутри ветвей дендрита образоваться зерна равноосной, полиэдрической формы, вероятно, не сильно различающиеся ориентировкой.

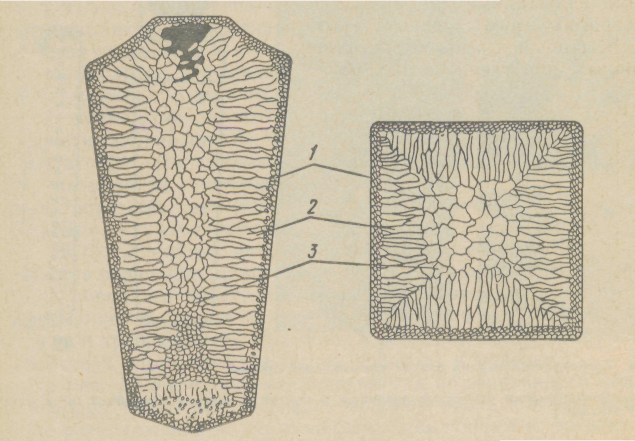

Строение слитка

Ранее было отмечено, что реальный процесс кристаллизации осложняется влиянием побочных факторов. Сочетание влияния этих привнесенных факторов (часто не поддающихся точному учету) с общими законами кристаллизации и определяет особенности строения стального слитка.

Рисунок 4.7 - Схема строения стального слитка

Описание строения стального слитка впервые дано в 1878 г. Д. К. Черновым. Остальные характерные черты в строении литого металла были отмечены тогда Д. К. Черновым, хотя многочисленные последующие исследования вскрыли много новых деталей.

Структура литого слитка состоит из трех основных зон. Первая зона — наружная мелкозернистая корка 1, состоящая из дезориентированных мелких кристаллов — дендритов. При первом соприкосновении со стенками изложницы в тонком прилегающем слое жидкого металла возникает резкий градиент температур и явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение.

Вторая зона слитка — зона столбчатых кристаллов 2. После образования самой корки условия теплоотвода меняются (из-за теплового сопротивления, из-за повышения температуры стенки изложницы и других причин), градиент температур в прилегающем слое жидкого металла резко уменьшается и, следовательно, уменьшает степень переохлаждения стали. В результате из небольшого числа центров кристаллизации начинают расти нормально ориентированные к поверхности корки (т. е. в направлении отвода тепла) столбчатые кристаллы.

Третья зона слитка — зона равноосных кристаллов 3. В центре слитка уже нет определенной направленности отдачи тепла, «Температура застывающего металла успевает почти совершенно уравниваться в различных точках и жидкость обращается как бы в кашеобразное состояние, вследствие образования в различных ее точках зачатков кристаллов. Далее зачатки разрастаются осями — ветвями по различным направлениям, встречаясь друг с другом» (Чернов Д. К.). В результате этого процесса образуется равноосная структура. Зародышами кристалла здесь являются обычно различные мельчайшие включения, присутствующие в жидкой стали, или случайно в нее попавшие, или не растворившиеся в жидком металле.

В зоне столбчатых кристаллов металл более плотный, он содержит меньше раковин и газовых пузырей. Однако места стыка столбчатых кристаллов обладают малой прочностью.

Кристаллизация, приводящая к стыку зон столбчатых кристаллов, носит название транскристаллизации.

Степень развития столбчатых кристаллов будет варьироваться главным образом в зависимости от химического состава металла, степени его перегрева, от размера слитка, скорости разливки, формы изложницы и толщины, а также температуры ее стенок. Эти факторы будут влиять на скорость теплоотвода и образование больших или меньших градиентов температур внутри объема кристаллизующейся стали и т. д. Повышение степени перегрева и увеличение скорости охлаждения слитка способствует увеличению доли столбчатых кристаллов и может привести к полной транскристаллизации; при несколько замедленном охлаждении в центре слитка образуется зона равноосных кристаллов

Жидкий металл имеет больший объем, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации сокращается в объеме, что приводит к образованию пустот, называемых усадочными раковинами; усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объему слитка или по его части. Они могут быть заполнены газами, растворимыми в жидком металле, но выделяющимися при кристаллизации. В хорошо раскисленной так называемой спокойной стали, отлитой в изложницу с утепленной надставкой, усадочная раковина образуется в верхней части слитка, и в объеме всего слитка содержится малое количество газовых пузырей и раковин.

Форма первичных кристаллов (дендритов) после горячей механической обработки давлением (ковка, прессовка, прокатка и т. д.) видоизменяется. Дендриты вытягиваются вдоль направления течения металла и превращаются в волокна. В результате возникает различие в свойствах вдоль проката (вдоль волокна) и поперек.

ЛЕКЦИЯ № 4

СТРОЕНИЕ СПЛАВОВ. ДИАГРАММЫ СОСТОЯНИЯ ДВОЙНЫХ СПЛАВОВ.

Диаграмма состояния - это графическое изображение состояния сплавов изучаемой системы в зависимости от их химического состава и температуры.

Диаграммы состояния показывают устойчивые, равновесные, состояния сплавов, т.е такие, которые при данных условиях обладают минимальной свободной энергией. Поэтому их называют также и диаграммами фазового равновесия. Зная диаграмму состояния, можно представить полную картину формирования структуры любого сплава, определить температуры литья и обработки давлением, установить возможность проведения и режимы термической обработки металлоизделий.

Закономерности всех изменений в многофазной системе подчиняются правилу фаз Гиббса. Оно дает возможность предсказать и проверить процессы, происходящие в сплавах при нагреве V. охлаждении; показывает, происходит ли кристаллизация при постоянной температуре или в определенном температурном интервале, указывает, какое количество фаз может одновременно находиться в равновесии. Правило фаз устанавливает следующую зависимость между числом степеней свободы С ( вариантностью) системы, числом компонентов К и числом фаз Ф , находящихся в равновесии:

С=К-Ф+2

Числом степеней свободы С называется число независимых внешних и внутренних факторов С температура, давление, концентрация), которые можно изменять, не изменяя числа фаз, находящихся в равновесии.

При построении диаграмм состояния металлических сплавов давление принимают постоянным, тогда:

С=К-Ф+1

Диаграммы состояния строят экспериментально, используя наиболее часто термический метод, с помощью которого получают кривые охлаждения отдельных сплавов системы в координатах время-температура. По остановкам и перегибам на этих кривых определяют температуры превращений.

Температуры, соответствующие фазовым превращениям, называются критическими точками.

Точки, отвечающие началу кристаллизации, называются точками ликвидуса, а концу кристаллизации - точками солидуса.

По полученным кривым охлаждения (критическим точкам)строят диаграмму состояния в координатах: по оси абсцисс - концентрация компонентов, по оси ординат - температура.

ДИАГРАММА. СОСТОЯНИЯ СПЛАВОВ С НЕОГРАНИЧЕННОЙ РАСТВОРИМОСТЬЮ КОМПОНЕНТОВ В ТВЕРДОМ СОСТОЯНИИ

Полная взаимная растворимость в твердом состоянии возможна лишь для металлов с однотипными (изоморфными) и близкими по периодам кристаллическими решетками, образующих при сплавлении непрерывный ряд твердых растворов замещения. Соответствующая этому случаю диаграмма представлена на рис. I.

Имеем: компоненты А ( например, Сu ) и В (например, Ni); фазы - жидкий раствор Ж и твердый раствор б.

Поле диаграммы разделено на три области фазового состояния, разделяемые линиями tACtB и tADtB. Линия tACtb представляет собой геометрическое место то ликвидус и называется линией ликвидуса.

Выше этой линии все сплавы находятся в жидком состоянии. Линия tADtB - геометрическое место точек солидус - называется линией солидуса, ниже которой все сплавы находятся в твердом состоянии. Область между этими линиями соответствует равновесию жидкости и кристаллов твердой фазы.

Вначале получают кривые охлаждения для чистых компонентов, а затем для сплавов различного состава.

Кривая I получена при охлаждении компонента А ( Сu ). Выше температуры tА (для меди - 1086°С ) металл находится в жидком состоянии. Кристаллизация начинается при этой температуре через промежуток времени ф1 и заканчивается в момент ф2 . Согласно правилу фаз, имеем: компонент I ( металл А ), фазы 2 ( жидкий металл и кристаллы А ), следовательно,

С = К - Ф + 1 = 1 - 2 + 1= 0,

т.е. кристаллизация должна происходить при постоянной температуре. Ниже температуры tA происходит только охлаждение образовавшихся кристаллов компонента А. Аналогичные процессы происходят и при охлаждении компонента B.

Сплав II, содержащий, например, 60 % компонента B ( Ni ) и 40 % компонента A ( Сu ) выше температуры t1 ( точка l1 на линии ликвидуса ) находится в состоянии однородного жидкого раствора. При этой температуре жидкий раствор становится насыщенным по отношению к б-фазе и начинается кристаллизация, сопровождающаяся уменьшением скорости охлаждения. В интервале температур t1-t2 находятся две фазы: насыщенные жидкий и твердый растворы. Поскольку в данном случае количество компонентов К = 2, то С = 2 - 2+1 = 1, из чего следует, что кристаллизация сплава должна происходить в интервале температур. В этом состоит существенное отличие процесса кристаллизации двухкомпонентных сплавов от процесса кристаллизации чистых компонентов, происходящего при постоянной температуре.

При температуре t2 ( точка S2 на линии солидуса ) кристаллизация сплава заканчивается, и ниже ее никаких превращений не происходит.

Аналогичные процессы происходят и при охлаждении всех других сплавов, образованных компонентами А и В.

Следует усвоить, что в процессе кристаллизации изменяются химический состав (концентрация) фаз и количество каждой фазы. Пользуясь диаграммой состояния, можно в той области диаграммы, где существует две фазы, определить их состав и относительные количества при любой температуре. Для этого необходима использовать правила отрезков.

Первое правило отрезков применяют для определения состава фаз. Так, например, для того, чтобы в сплаве 2 (рис. I) определить составы жидкой и твердой фазы при температуре Ь черв» точку К характеризующую состояние сплава при этой температуре, надо пролети горизонтальную линию - коноду до пересечения с линями, ограничивающими данную двухфазную область. Проекция точки пересечения коноды с линией ликвидус l на ось концентраций – точка I - показывает состав жидкой фазы, а проекция точки пересечения S к он оды с линией солидус на эту ось - точка S` состав твердой фазы.

Из рис. I видно, что состав первых кристаллов твердого раствора б, образовавшихся при температуре t1 , отвечает точке S`1 , а последних г при температуре t2 - точке S`2 , т.е. вменяется в соответствии с линией солидус на участке l1- l2. Состав жидкой фазы изменяется при этом от l1- в начале кристаллизации до l2. в конце, т.е. в соответствии с линией ликвидус на участке l1- l2.

Это может быть записано в виде:

Для

определения количеств ( массы или

объема ) каждой на фаз в двухфазной

области при какой-либо температуре

следует применять второе правило

отрезков. Так, например, для сплава

2(рис. I) с этой целью также надо использовать

коноду, проведенную до границ двухфазной

об-ласги через точку К, характеризующую

состояние сплава при температуре.

Количество твердой фазы определяется

при этом отношением длины отрезка,

примыкающего к области жидкой фазы, по

всей длине коноды , т.е.

а

количество жидкой фазы - отношением

отрезка, примыкающего к области твердой

фазы, также к длине этой коноды:

Индексы при буквах указывают состав твердой и жидкой фаз соответственно при заданной температуре .

ДИАГРАММА. СОСТОЯНИЯ СПЛАВОВ С ОГРАНИЧЕННОЙ РАСТВОРИМОСТЬЮ КОМПОНЕНТОВ В ТВЕРДОМ СОСТОЯНИИ С ЭВТЕКТИКОЙ

Д

иаграмма

представлена на рис. 2.

Имеем: компоненты А и B, фазы - жидкий раствор Ж, твердые растворы б и в. Оба компонента неограниченно растворимы в жидком состоянии, ограниченно в твердом и не образуют химических соединений.

На приведенной диаграмме tACtB – линия ликвидус, линия tAECFtB – линия солидус.

Твердый раствор б образован на базе компонента А. Область его существования ограничена линией tAES, часть которой ES вертикальна, что указывает на постоянную растворимость компонента и в решетке компонента А во всем интервале температур ниже tэ (в приведенном примере 10 %).

В отличие от этого, состав твердого раствора В, образованного на базе компонента О, при понижении температуры изменяется. Обратите внимание на то, что растворимость компонента А в решетке компонента В максимальна при температуре, т.е. отвечает точке г (в нашем примере 20 % ), и с понижением температуры уменьшается в соответствии с ходом линии FK до 5 %, что отвечает 95 % компонента B).

В отличие от сплавов, лежащих левее линии ES и правее FК , являющихся однофазными, сплавы, лежащие между этими линиями, находятся за пределами растворимости и являются двухфазными, состоящими из кристаллов, образующих разные структуры.

Линия ECF называется линией "эвтектического превращения», которое состоит в одновременном выделении из жидкости кристаллов твердого раствора состава точки F. Запомните, что механическая смесь двух ( или более) разнородных кристаллов, одновременно кристаллизующихся из жидкости, называется эвтектикой. Эвтектическую реакцию можно записать в следующем виде:

Эвтектическое

превращение протекает при постоянной

температуре tЭ,

так как при этом в двухкомплектном

сплаве одновременно сосуществуют три

фазы: одна жидкая и две твердых, в связи

с чем число степеней свободы при

этой температуре равно нулю

(реакция нонваривнтая) :

С = К – Ф + 1 = 2-3+1 = 0.

Следует усвоить, что количества каждой из фаз в эвтектической смеси могут быть определены с помощью второго правила отрезков:

Сплав I называется эвтектическим ( наиболее легкоплавким ). Сплавы, лежащие левее точки С , называются доэвтектичеокими ,а правее заэвтектическими.

При температурах выше tЭ эвтектический сплав находится в жидком состоянии, а при достижении этой температуры вся его масса претерпевает эвтектическое превращение по описанной выше . схеме. Обратите внимание, что на кривой охлаждения ( рис. 2 ) этому превращению отвечает температурная остановка ( т.к.C=О), длительность которой определяется массой кристаллизующейся жидкости. Последующее охлаждение сплава продолжается только после . полного завершения эвтектической реакции. Конечная структура сплава - пластинчатая эвтектика ( может быть и другое ее строение ) изображена на рис. 2.

В отличие от сплава | ,в заэвтекгическом сплаве || эвтектическому превращению предшествует выделение из жидкого раствора в интервале точек 1-2 кристаллов в , обогащенных компонентом О , в результате чего жидкая фаза обедняется этим компонентом.

Уясните, что при охлаждении до эвтектической температуры ( точка 2 ) состав кристаллов в изменяется в соответствии с линией МF , а жидкости - в соответствии с линией 1C . При достижении этой температуры количество первичных кристаллов ft состава точки F определяется отрезком С2 , а количество оставшейся жидкости состава точки С - отрезком 2F. Эго количество жидкости, составляющее часть массы сплава ( а не всю массу, как в сплаве I ),при температуре точки 2 превращается в эвтектику (б+в).

При дальнейшем охлаждении сплава II вследствие, уменьшения растворимости компонента A в решетке компонента B по линии FK будет происходить распад твердого раствора в с выделением в этой фазе вторичных кристаллов б состава точки S. (Необходимо уяснить, что это относится как к в-фазе, выделившейся из жидкости выше линии ECF, так и к находящейся в эвтектике).

Конечная структура сплава II в+эвтектика (б+.в)+б||

В сплаве ||| первичная кристаллизация, происходящая в интервале температур между точками 4 и 5 , сопровождается изменением состава твердой фазы по линии L5 , а жидкой - по линии 4N . Она заканчивается образованием в - твердого раствора", состав которого соответствует составу сплава. Такая однофазная структура сохраняется до температуры точки 6 . . •

При охлаждении сплава ||| ниже точки 6 , по мере уменьшения концентрации в твердом растворе в , избыточное количество компонента А выделяется из этой фазы в виде кристаллов б||. состава точки S, как и в предыдущем случае. Таким образом, конечная структура рассматриваемого сплава - кристаллы В -твердого раствора с выделениями в них вторичных кристаллов б||.

Кристаллизация доэвтектических сплавов (т.е. лежащих между точками E и C ) начинается на линии tAC выделением из жидкости кристаллов б-твердого раствора. При температуре tЭ остаток жидкости превращается в эвтектику (б+в),и конечная их структура состоит из этой эвтектики, количество которой тем больше, чем ближе состав сплава к эвтектическому, и кристаллов б -твердого раствора без выделений вторичных кристаллов.

Заканчивая изучение диаграммы, обратите внимание на го, что при одинаковом фазовом составе сплавов в диапазоне концентраций от точки 5 до точки К (б и в -твердые растворы ) их конечные структуры различны, чем определяется различие их свойств.

Уясните также, что протяженность областей существования твердых растворов б и в зависит от взаимной растворимости компонентов А и В . При полном отсутствии растворимости эти области отсутствуют и диаграмма имеет вид, изображенный на рис. 3.

Рис.3

ЛЕКЦИЯ №5

ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО - УГЛЕРОД

В сплавах при охлаждении и нагреве происходят изменения и образуются новые фазы и структуры. Эти изменения можно определить по диаграмме состояния. Диаграммой состояния называется графическое изображение, показывающее фазовый состав и структуру сплавов в зависимости от температуры и химической концентрации компонентов в условиях равновесия.

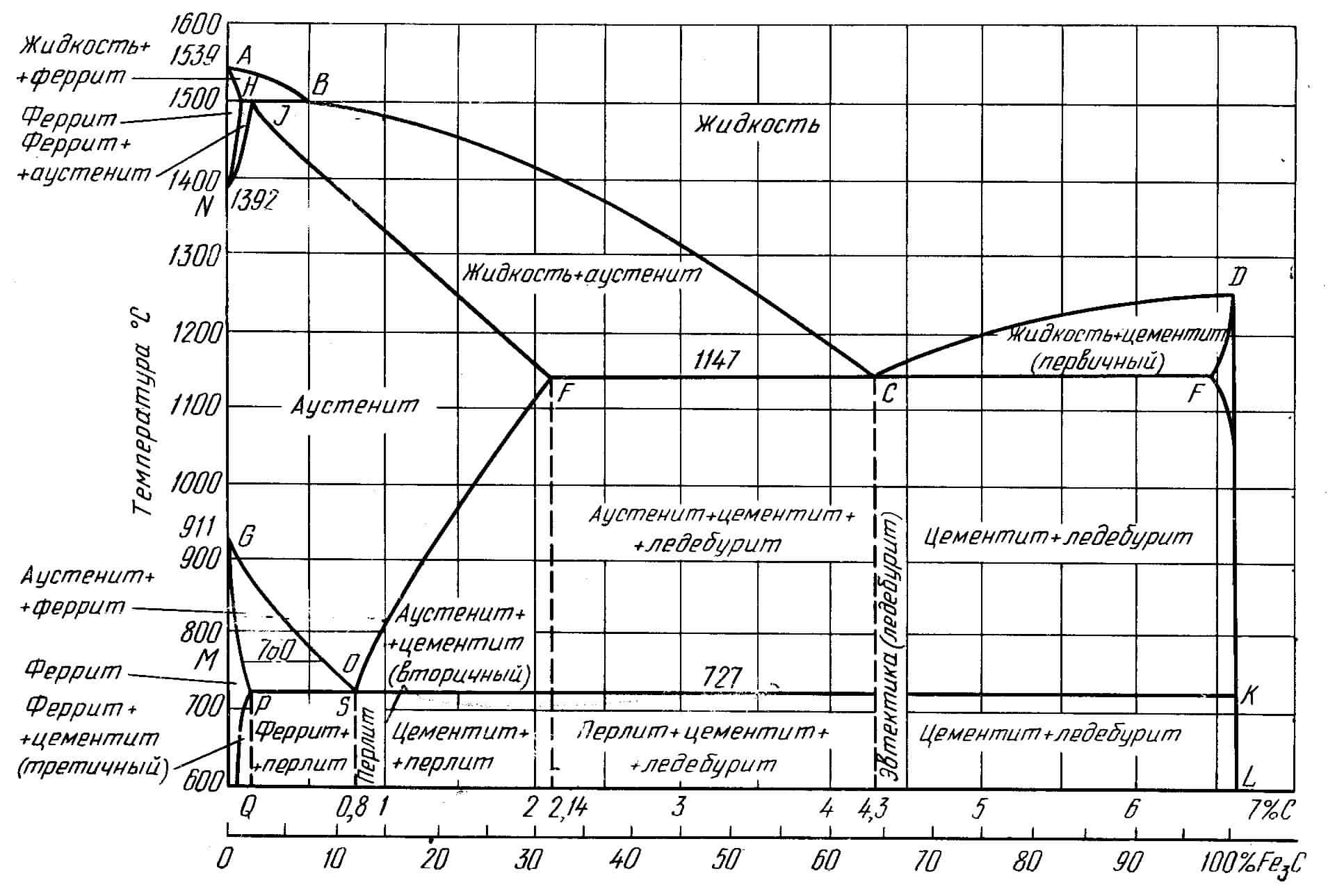

Фаза — однородная часть системы, отделенная от других частей поверхностью раздела, при переходе через которую свойства сплава изменяются скачкообразно. Большое практическое значение имеет диаграмма состояния железоуглеродистых сплавов (рис. 2).

Структурные составляющие железоуглеродистых сплавов. В зависимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие составляющие:

аустенит — твердый раствор углерода в -железе с предельной концентрацией углерода 2,14 % при температуре 1147°С; с понижением температуры до 727 °С концентрация углерода уменьшается до 0,8 %; сталь со структурой аустенита немагнитна и имеет высокие пластичность и вязкость;

феррит — твердый раствор углерода в -железе с предельной концентрацией углерода 0,02 % при температуре 727 0С; феррит имеет малую твердость и высокую пластичность;

цементит — химическое соединение железа с углеродом Fe3С (6,67 % С); имеет большие твердость и хрупкость;

перлит — механическая смесь (эвтектоид) феррита и цементита, образующаяся при эвтектоидном распаде аустенита (0,8 % С); сталь, имеющая структуру перлита, обладает большими прочностью

и твердостью;

ледебурит (4,3 % С) — механическая смесь (эвтектика) аустенита или перлита и цементита; ниже 727 °С аустенит превращается в перлит, при этом образуется смесь перлита и цементита;

графит — углерод в свободном состоянии, располагается в основной массе металла и имеет развитую объемную форму в виде пластинок; кроме пластинчатого графита можно получить графит компактных форм (шаровидный или хлопьевидный), образующийся в результате распада цементита или выделяющийся из пересыщенных твердых растворов железа с углеродом. В железоуглеродистом сплаве графит образуется при содержании Si 1,5 % и при очень медленном охлаждении. Графит мягок и обладает низкой прочностью.

Диаграмма состояния железоуглеродистых сплавов.

Основные свойства сплава определяются содержанием главной примеси – углерода. Взаимодействие углерода с - или -модификациями железа приводит к образованию железоуглеродистых сплавов, различных по строению и свойствам. Построение диаграммы состояния железо— углерод (цементит) дает представление о температурных и концентрационных границах существования этих сплавов.

На диаграмме состояния железо—цементит (рис. 2) линия ACD — линия ликвидуса, выше нее сплав находится в жидком состоянии; линия AECF — линия солидуса, ниже нее сплав находится в твердом состоянии. При температурах, соответствующих линии AECF заканчивается первичная кристаллизация. В точке С при концентрации углерода 4,3 % образуется эвтектика, которая носит название ледебурит. Линия PSK — эвтектоидная линия, на которой заканчивается .процесс вторичной кристаллизации. Линия PS— линия нижних критических точек А1. Линия GSE — начало процесса вторичной кристаллизации твердого раствора. Линия GS — линия верхних критических точек Л3; она показывает температуру выделения феррита из аустенита. Линия SE — линия верхних критических точек Ат; она показывает температуру начала выделения вторичного цементита и является линией предельной растворимости углерода в аустените. Сплавы, содержащие до 2,14 % С, условно называют сталями, более 2,14 % С — чугунами. Сталь, содержащая 0,8 % С, называется эвтектоидной сталью; сталь, содержащая менее 0,8 % С — доэвтектоидной. Сталь, содержащая более 0,8 % С — заэвтектоидной.

СПЛАВЫ ДИАГРАММЫ ЖЕЛЕЗО – УГЛЕРОД.

СТАЛИ.

Вуглецеві сталі – сплави заліза з вуглецем, у яких міститься до 2,14 % вуглецю.

Залізо – метал сріблистого кольору. Температура плавлення 1539°С (± 5°С). Технічне залізо – має високу пластичність ( = 50 %, = 85 %), малу міцність (В = 250 МН/м2), твердість - 80 НВ.

Залізо може знаходитися в двох модифікаціях: -залізо і -залізо.

Модифікація -заліза існує в інтервалі температур до 911°С і від 1392 до 1539°С (високотемпературна модифікація іноді називається -залізом). Залізо даної модифікації має обємноцентровану кубічну гратку.

Модифікація -заліза існує в інтервалі температур від 911 до 1392°С, має граньоцентровану кубічну гратку.

До температури 7680С залізо зберігає феромагнітні властивості, при нагріванні вище цієї температури залізо переходить у парамагнітний стан.

Вуглець – є неметалічним елементом, важкість 2,5 г/см3, температура плавлення 3500°С. Вуглець є поліморфним матеріалом. У звичайних умовах він знаходиться у виді модифікації графіту, але може існувати й у виді метастабільної модифікації алмаза. Вуглець розчинний у залізі в рідкому і твердому станах. У сталях може знаходитися у виді хімічно зв'язаних зєднань – карбідів заліза (FeС, Fe2C і Fe3C), найбільш стійким з яких є Fe3C.

Взаємодіючи з вуглецем, залізо утворює тверді розчини проникання – ферит і аустеніт або хімічне зєднання (карбід заліза Fe3C, тобто цементит).

Ферит (Ф) – твердий розчин проникання атомів вуглецю в -залізо. Ферит має обємноцентровану кубічну гратку. Розрізняють низькотемпературний ферит (-ферит) і високотемпературний ферит (-ферит). Максимальна розчинність вуглецю в -залізі складає 0,025 % при температурі 7270С. Зі зниженням температури розчинність знижується і при кімнатній температурі складає 0,006 % вуглецю. Високотемпературний -ферит має граничну розчинність вуглецю 0,1 % при температурі 14990С. У мікроструктурі, після травлення, ферит має вигляд світлих зернин. Ферит має низьку міцність (В = 250 МПа) і твердість (НВ 80 – 90), але високу пластичність ( = 50%; = 80%), підвищені магнітні і корозійні властивості.

Аустеніт (А) – твердий розчин проникання атомів вуглецю в -залізо. Аустеніт має граньоцентровану кубічну гратку (рис. 1, а). Гранична розчинність вуглецю в -залізі складає 2,14% при температурі 11470С. Зі зниженням температури розчинність вуглецю знижується і при 7270С складає 0,8 %. Рівноважний аустеніт може існувати тільки при високих температурах (вище 727°С). При більш низькій температурі він розпадається з утворенням інших структур. Аустеніт є немагнітною фазою, володіє високою хімічною стійкістю, гарною опірністю стиранню і великою в'язкістю. Аустеніт має невисокі твердість (НВ 160 – 200) і міцність (В = 600 – 800 МПа), але високу пластичність (відносне подовження = 40 – 50 %).

Цементит (Ц) – хімічна сполука заліза з вуглецем – карбід заліза Fe3C; у який міститься 6,67 % вуглецю. Цементит має складну ромбічну ґратку з щільним упакуванням атомів (рис. 1, б). Температура плавлення цементиту точно не визначена в зв'язку з можливістю його розпаду при нагріванні і приймається 12500С. Цементит має дуже високу твердість (800 НВ), але надзвичайно низьку, практично нульову, пластичність. При звичайних температурах цементит має низькі феромагнітні властивості, які губляться при нагріванні вище 217°С.

Ферит, аустеніт, цементит – це однофазні структури, але в сплавах можуть утворюватися і двофазні структури, як, наприклад, перліт.

Перліт (П) – це механічна суміш фериту і цементиту. Перліт містить 0,8 % вуглецю й утворюється при охолодженні нижче температури 7270С з аустеніту в результаті евтектоїдного перетворення:

АS ФР + Ц.

У залежності від форми часточок цементиту перліт може мати пластинчасту і зернисту будову (рис. 5).

С

таль

із зернистим перлітом має більш низьку

твердість, границю міцності і, відповідно,

більш високі значення щодо подовження

і звуження. Наприклад, евтектоїдна

сталь із пластинчастим перлітом має

твердість НВ 228, а з зернистим перлітом

– НВ 163; відповідно границя міцності

820 і 630 МПа і відносне подовження 15 і 20

%.

Утворення тих чи інших фаз і структур у залізовуглецевих сплавах можна вивчити, розглядаючи процеси, що відбуваються в них відповідно до діаграми стану залізо – цементит (рис. 2).

Залізовуглецеві сплави з концентрацією вуглецю до 0,025 % називають технічним залізом, з концентрацією вуглецю від 0,025 до 2,14 % – сталями.

Сталі по змісту вуглецю поділяються на:

– доевтектоїдні зі змістом вуглецю від 0,025 до 0,8 %;

– евтектоїдні зі змістом вуглецю 0,81 %;

– заевтектоїдні зі змістом вуглецю від 0,82 до 2,14 %.

Технічно чисте залізо – зі змістом вуглецю менш 0,006 % має однофазну структуру, що складається з одного фериту. При змісті вуглецю більш 0,006 %, але менш 0,025 % структура технічно чистого заліза складається з фериту і цементиту третинного (Ц III), що виділяється по границях зернин фериту.

Виділення третинного цементиту при охолодженні відбувається внаслідок зменшення розчинності вуглецю у фериті по лінії PQ (рис. 2). Включення третинного цементиту по границях зерен різко знижує пластичність фериту. Мікроструктура технічно чистого заліза показана на рис. 3.

Хімічно чисте залізо через труднощі його одержання застосовують тільки при лабораторних дослідженнях. У техніці найчастіше застосовують так називані технічні сорти чистого заліза.

Доевтектоїдні сталі – мають структуру, що складається з фериту і перліту (рис. 4). До доевтектоїдних сталей відносять сплави, що містять від 0,025 до 0,8 % вуглецю.

У доевтектоїдних сталях після травлення 5 % розчином HNO3 ферит виділяється у виді світлих зернин, а перліт – у виді темних зернин, що мають пластинчасту будову.

По змісту вуглецю доевтектоїдні сталі можна підрозділити на:

– маловуглецеві зі змістом вуглецю від 0,025 до 0,25 % (рис. 4, а);

– середньовуглецеві зі змістом вуглецю від 0,25 до 0,6 % (рис. 4, б);

–

вуглецеві

(високовуглецеві) зі змістом вуглецю

більш 0,6 % (рис. 4, в).

Кількість фериту і перліту в доевтектоїдній сталі залежить від змісту вуглецю. Зі збільшенням змісту вуглецю кількість фериту зменшується, а кількість перліту збільшується. Так, у доевтектоїдних маловуглецевих сталях у структурі переважає надлишковий ферит, перліту – значно менше (рис. 4, а). У середньовуглецевих доевтектоїдних сталях кількість фериту і перліту приблизно однаково (рис. 4, б), у високовуглецевих – значно більше перліту (рис. 4, в).

Звичайно при рисуванні структур доевтектоїдних сталей студент натрапляє на труднощі в зображенні перліту. У сталях перліт часто має пластинчасту будову: складається з пластинок, фериту і цементиту, що чергуються, співвідношення товщин яких дорівнює 7:1. Тому, навіть у тих випадках, коли через недостатнє збільшення оптики мікроскопа пластинки фериту і цементиту роздільно не розрізняються, і перліт виглядає суцільним, однорідним по фарбуванню зерном, схематично цю структурну складову прийнято зображувати пластинчастою (рис. 4).

У доевтектоїдних сталях по співвідношенню площ, займаних у досліджуваній сталі – перлітом і феритом, можна приблизно оцінити зміст у ній вуглецю. У зв'язку з тим, що у фериті розчинена дуже невелика кількість вуглецю, практично можна вважати, що в доевтектоїдних сталях весь вуглець знаходиться в перліті. Таким чином, визначивши площу, займану в структурі перлітом, і знаючи, що в структурі, що складається з 100 % перліту, міститься 0,81 вуглецю, можна визначити зміст вуглецю в досліджуваній сталі користуючись формулою:

;

де FП – площа, зайнята перлітом у %.

Наприклад, якщо на розглянутому полі шліфа перліт займає, приблизно, 30 % площі мікроструктури, то зміст вуглецю стали дорівнює близько 0,24%:

.

Знаючи процентний зміст вуглецю можна визначити марку сталі.

Евтектоїдна сталь – містить 0,81 % вуглецю. Її структура складається з перліту (100 %). Поверхня мікрошліфа має перламутровий відлив, у зв'язку з чим перліт і одержав свою назву. Труднощі зображення структури полягають у тому, що як і в доевтектоїдних сталях, при середніх і малих збільшеннях оптики мікроскопа, у перліті не розрізняються окремо пластинки фериту і цементиту, і, крім того, важко розрізнити границі між окремими перлітними зернинами (колоніями). У цьому випадку потрібно області в структурі з однорідним фарбуванням зображувати у виді окремих перлітних колоній, що примикають одна до одної, з характерною для кожної пластинчастою будовою (рис. 5, а).

Крім пластинчастої перліт може мати і зернисту будову (рис. 5, б). У такому перліті цементит у виді глобул розташований у феритних зернинах. Така структура називається зернистим перлітом. Крім евтектоїдної сталі зернистий перліт може бути в заевтектоїдних сталях.

Заевтектоїдна сталь – містить вуглецю від 0,82 % до 2,14 %. Структура заевтектоїдних сталей складається з перліту і цементиту вторинного (рис. 6).

Вторинний цементит виділяється з аустеніту при охолодженні від температури лінії SE до лінії евтектоїдної рівноваги (PSK) унаслідок зменшення розчинності вуглецю в аустеніті (рис. 2).

При повільному охолодженні вторинний цементит виділяється у виді сітки (оболонки) по границях зернин аустеніту, що при охолодженні нижче температури 727°С (лінія PSK) перетворюється в перліт.

Зміст цементиту вторинного в структурі заевтектоїдної сталі зростає зі збільшенням концентрації вуглецю від 3,4 % при (1 % С) до 20,4 % при (2,0 % С).

Вторинний цементит досить чітко виявляється при звичайному травленні в 4 %-вому спиртовому розчині азотної кислоти.

У доевтектоїдних сталях, що містять трохи менше 0,8 % С, надлишковий ферит також може виділятися у виді сітки по границях зернин перліту: дана сітка при травленні вищезгаданим реактивом також виходить світлою. Якщо викликає сумнів, чи є сталь доевтектоїдною чи заевтектоїдною, тобто чи є світла сітка феритною чи цементитною, прибігають до контрольного травлення пікратом натрію. Пікрат натрію офарблює цементит у темнокоричневий колір. Тому, якщо сітка після травлення пікратом натрію залишилася світлою, значить це ферит і сталь доевтектоїдна, якщо ж сітка стала темною – сталь заевтектоїдна.

Підводячи підсумки мікроструктурного аналізу вуглецевих сталей, необхідно відзначити наступне – технічне залізо і всі вуглецеві сталі при кімнатних температурах складаються з двох фаз: фериту і цементиту.

При збільшенні змісту вуглецю кількість фериту в структурі поступово зменшується, а цементиту навпаки – збільшується. Так, технічне залізо при змістах вуглецю менш 0,006 % складається тільки з фериту, а при більш високих – з фериту і цементиту третинного. У доевтектоїдних сталях крім цементиту третинного є присутнім цементит перлітний, кількість якого зі збільшенням змісту вуглецю в сталях безупинно росте аж до евтектоїдної концентрації (0,81 % С). У заевтектоїдних сталях подальший ріст кількості цементитної фази забезпечується за рахунок цементиту вторинного.

О

скільки

уже відомо, що ферит є дуже м'якою

маломіцною і пластичною фазою, а цементит

– дуже твердою і крихкою фазою, логічно

припустити, що зі збільшенням змісту

вуглецю твердість і міцність вуглецевих

сталей повинна збільшуватися, а

пластичність знижуватися. Це, в основному,

підтверджується механічними випробуваннями

сталей (рис. 7). Зниження границі міцності

сталей при змістах вуглецю понад 1,0 %

пояснюється прогресуючим підвищенням

крихкості заевтектоїдних сталей за

рахунок утворення карбідної сітки з

крихкої цементитної фази в їхній

структурі.

ЛЕКЦИЯ 6

ФОРМИРОВАНИЕ СТРУКТУР ЧУГУНОВ. ВИДЫ ЧУГУНОВ

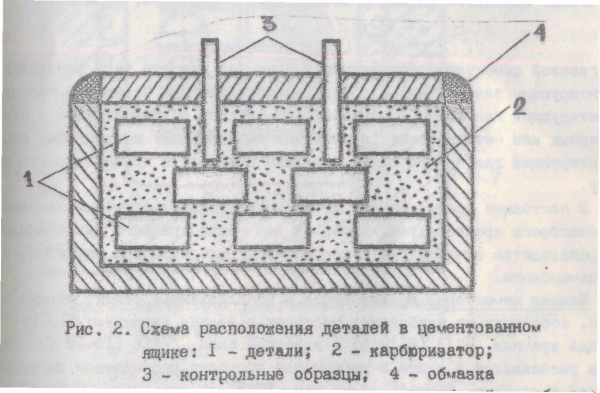

Чугун отличается от стали по составу — более высоким содержанием углерода, по технологическим свойствам — лучшими литейными качествами, малой способностью к пластической деформации (в обычных условиях не поддается ковке). Чугун дешевле стали. В зависимости от состояния углерода в чугуне различают: белый чугун, в котором весь углерод находится в связанном состоянии в виде;

серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита.

Пластинчатая форма графита ухудшает свойства чугуна, поэтому разработаны методы плавки или последующей обработки, при которой изменяется форма графита и улучшаются свойства. В настоящее время получают серый чугун с волокнистой (червеобразной) формой графита. Такой графит получил название вермикулярный (vermicu-lus (лат.) червь, отсюда и вермишель);

высокопрочный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита;

ковкий чугун, получающийся в результате отжига отливок из белого чугуна. В ковком чугуне весь углерод, или значительная часть его находится в свободном состоянии в форме хлопьевидного графита (углерода отжига).

Таким образом, чугун (кроме белого) отличается от стали наличием в структуре графитовых включений, а между собой чугуны различаются формой этих включений.

Естественно, что важнейший вопрос теории чугуна — выяснение условий образования графита, так называемой графитизации.

1. Процесс графитизации

Углерод может существовать в двух аллотропических формах алмаз и графит. Алмаз — редкая форма существования углерода и в сплавах не встречается.

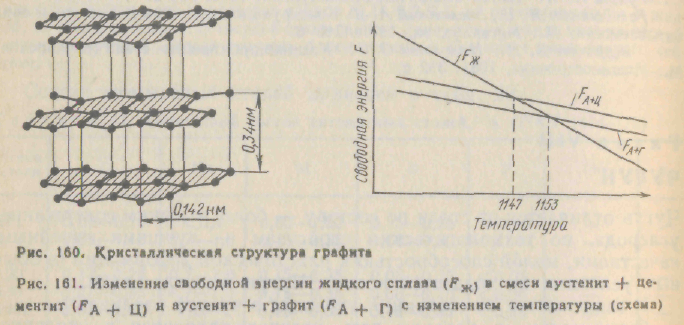

В железоуглеродистых сплавах в свободном виде углерод находится в форме графита. Кристаллическая структура графита слоистая.

Расстояние между атомами углерода, лежащими в одной плоскости, составляет 0,142 нм, а расстояние между плоскостями равно 0,34 нм. Из четырех валентных электронов атома углерода только один поступает в электронный газ, что обусловливает некоторые, правда, слабо выраженные, металлические свойства графита (например, его электропроводность).

Прочность и пластичность графита весьма низкая.

Высокоуглеродистой фазой в железоуглеродистых сплавах может быть и цементит.

Рассматривая кристаллическую структуру и состав аустенита, цементита и графита, следует сделать следующий вывод: кристаллические структуры цементита и аустенита близки, тогда как кристаллические структуры аустенита и графита существенно различны. По составу аустенит и цементит ближе друг к другу, чем аустенит и графит (так, аустенит содержит до 2,14 % С, цементит 6,67 % С, а графит 100 % С). Поэтому образование цементита из аустенита, а также и из жидкости происходит легче, работа образования зародыша, как и необходимые диффузионные изменения, меньше в случае кристаллизации цементита, чем кристаллизации графита. Следовательно, кинетически из твердого раствора (аустенита) и из жидкости более выгодна кристаллизация цементита, а не графита (точнее, смеси феррит + цементит или аустенит - цементит, а не смеси феррит + графит или аустенит+ графит).

Вместе с тем графит — более устойчивая фаза, а цементит — менее устойчивая; это значит, что смесь феррит + графит или аустенит + графит обладает меньшей свободной энергией, чем смесь феррит + цементит или аустенит + цементит. Следовательно, термодинамические факторы способствуют образованию не цементита, а графита.

Эти два обстоятельства необходимо учитывать при изучении условий образования графита. Если кинетические условия позволяют, то образуются структуры с графитом, если нет, то с цементитом, несмотря на то, что более устойчивой является структура графита; в этом случае образование графита является вторичной реакцией, и графит будет продуктом распада цементита.

Переход из одного агрегатного состояния в другое, например, из жидкого состояния в твердое, вызван тем, что при изменившихся условиях новое состояние оказывается более устойчивым, обладает меньшим запасом свободной энергии.

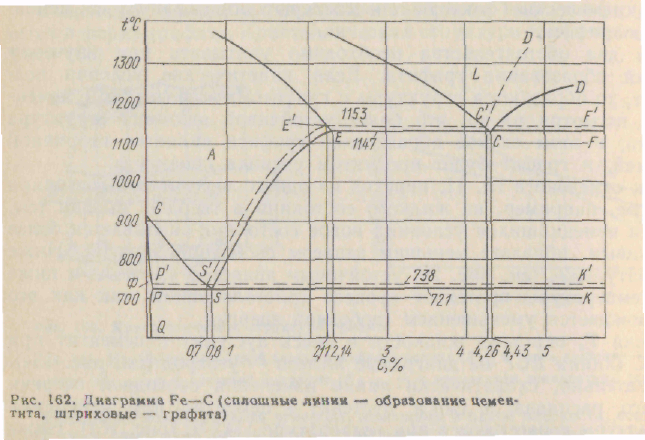

Точка перехода жидкости в смесь аустенит + цементит при 1147°С (линия ECF на диаграмме железо — углерод. Следовательно, схематически линии изменения свободной энергии жидкого расплава и смеси аустенит + цементит при изменении температуры пересекаются при температуре 1147°С (рис. 161). Ниже этой температуры протекает процесс кристаллизации, выше — плавление.

Ранее было указано, что аустенито-графитная смесь является термодинамически более устойчивой, чем аустенито-цементитная смесь. Это значит, что если на схеме рис. 161 провести линию, которая будет характеризовать свободную энергию смеси аустенит + графит, то она должна располагаться при всех температурах выше линии, характеризующей свободную энергию смеси аустенит + цементит. Следовательно, линия свободной -энергии аустенит + графит пересечет линию свободной энергии жидкости при температуре более высокой, чем 1147°С, т.е. при 1153°С.

Исходя из этого, можем сделать следующие выводы.

Ниже точки равновесия (1147°С) кристаллизация протекает с образованием цементита, так как кинетически это легче осуществимо. Графит в металле будет вторичным продуктом, он может образоваться в результате распада цементита.

В интервале 1147—1153°С образование из жидкости аустенито-цементитной смеси термодинамически неосуществимо, и в данных -температурных условиях кристаллизации происходит с образованием аустенито-графитной смеси непосредственно из жидкости.

Совершенно аналогично следует рассматривать возможность рас пада аустенита на феррито-цементитную или феррито-графитную смесь. Температура 727°С есть температура фазового равновесия А = Ф + Ц, а температура фазового равновесия лежит выше (по экспериментальным данным при 738°С), следовательно в интервале 738—727°С возможен распад аустенита не на феррито- цементитную смесь (перлит), а на феррито-графитную смесь. Приведенные термодинамические соображения должны найти отражение и в диаграмме фазового равновесия.

Диаграмма железо — углерод, приведенная на рис. 162, соответствует образованию аустенито-цементитных или феррито-цементитных смесей. Образование аустенито-графитных или феррито-графитных смесей происходит при более высоких температурах, а линии фазовых равновесий лежат при более высоких температурах. Таким образом, получается диаграмма железо — углерод с двойными линиями (см. рис. 162). Сплошные линии показывают температуру фазового равновесия аустенит (феррит) — цементит, а штриовые — аустенит (феррит) — графит.

Меньшая способность аустенита и жидкости растворять графит. чем цементит, приводит к тому, что линии S'E' и CD' располагаются левее соответствующих линий SE и CD.

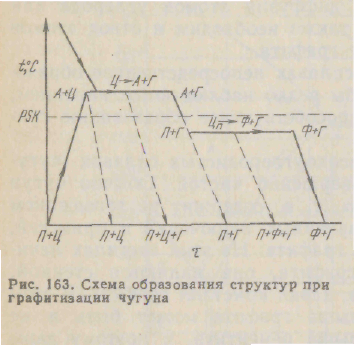

Образование графита из жидкости или аустенита происходит при охлаждении в узком интервале температур между линиями стабильной и метастабильной диаграмм, т. е. в условиях малых переохлаждений или, следовательно, при малых скоростях охлаждения.

Образование структур серого чугуна непосредственно из жидкости или аустенита происходит при медленном охлаждении, тогда как образование структур белого чугуна происходит при более быстром охлаждении, что многократно подтверждается практикой.

Образование графита из жидкости или аустенита — медленно протекающий процесс, так как работа образования зародыша графита велика и требуется значительная диффузия атомов углерода для образования кристаллов графита, также необходим и отвод атомов железа от фронта кристаллизации графита.

В чистых железоуглеродистых сплавах непосредственное образование графита из жидкости было бы редко наблюдаемым явлением, если бы не одно обстоятельство, способствующее образованию графита,

Жидкость в высоко углеродистых сплавах (чугунах) не является практически совершенно чистой. Обычно чугун после его расплавления «замутнен», т. е. содержит во взвешенном состоянии мельчайшие частицы различных включений и примесей, в том числе и мельчайшие частицы графита. На этих частицах начинается процесс кристаллизации графита, они являются стенкой, на которой оседают атомы углерода, давая кристалл графита. В этом случае работа образования зародыша графита может быть и не больше работы образования зародыша цементита, и поэтому даже ниже температуры равновесия (1147°С) кинетически оказывается возможным образование кристаллов графита.

Перегрев чугуна значительно выше температуры плавления приводит к растворению взвешенных частиц, хотя, возможно, и неполному, что затрудняет непосредственное образование графита. Введение различных добавок к чугуну может привести к возникновению дополнительных центров кристаллизации графита, что способствует в ряде случаев образованию графита,

В зависимости от условий кристаллизации образуется графит различной формы, что имеет большое значение.

То, что сказано в отношении кристаллизации графита из жидкости, применимо и для кристаллизации графита из аустенита.

Кроме рассмотренного ранее процесса образования графита непосредственно при кристаллизации, возможен и другой способ образования графита. Как уже неоднократно указывалось, цементит — неустойчивое соединение и при определенных условиях (определенной температуре) распадается с образованием аустенита и графита или феррита и графита. Для осуществления этого процесса требуется диффузия углерода к центрам кристаллизации графита и самодиффузия железа от мест в которых графит выделяется. При нормальной комнатной температуре этот процесс практически не протекает, но с повышением температуры резко ускоряется. При температуре ниже линии P'S'K' устойчивыми фазами являются феррит и графит, поэтому цементит распадается на эти две фазы и реакцию распада цементита можно написать так:

Fe3C-Fea+C или Ц-ф+Г

Выше линии P’S’K’ устойчивыми фазами являются аустенит и графит и реакция распада цементита сопровождается образованием таких фаз:

. Fe3C - Fev (С) + С или Ц - А + Г

Следовательно, в результате графитизации цементита образуется графит и феррит (ниже линии P'S'K') или аустенит (выше линии P'S'K')- Выше линии P'S'K' часть углерода находится в у-твердом растворе, поэтому, хотя процесс при более высокой температуре протекает быстрее, но к выделению всего углерода в свободном состоянии (т. е. в виде графита) он привести не может; при температуре ниже линии P'S'K' процесс протекает медленно, но он может закончиться полной графитизацией, т. е. выделением всего углерода в свободном состоянии.

2. Структура чугуна. Формы графита

Белый чугун. Такое название он получил по виду излома, который имеет матово-белый цвет. Фазовый состав белого чугуна (при нормальной температуре) цементит и феррит. Следовательно, в белом чугуне весь углерод находится в форме цементита, степень графитизации равна нулю. Белый чугун обладает высокой твердостью и хрупкостью, практически не поддается обработке режущим инструментом.

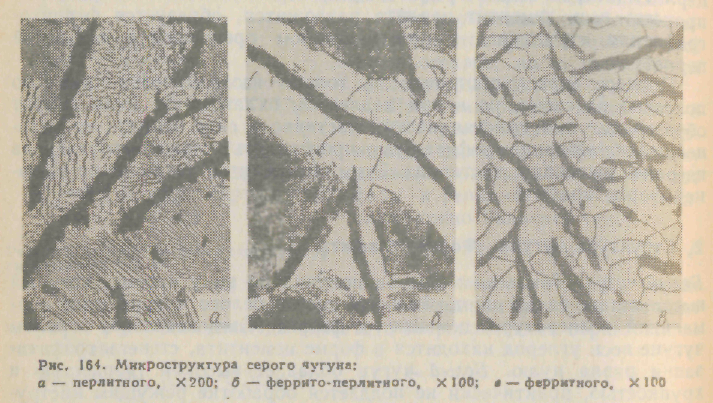

Серый чугун. Такое название чугун получил по виду излома, который имеет серый цвет. В структуре серого чугуна имеется графит, количество, формы и размеры которого изменяются в широких пределах. Таким образом, в сером чугуне имеется графит, а в белом его нет 1.

В микроструктуре чугуна следует различать металлическую основу и графитные включения.

По строению металлической основы чугун разделяют на:

перлитный чугун (рис. 164, а). Структура его состоит из перлита с включениями графита (на рис. 164, а графит в виде прожилок; типично для серого чугуна). Как известно, перлит содержит 0,8 % С, следовательно, это количество углерода в сером перлитном чугуне Находится в связанном состоянии (т. е. в виде Fe3C), остальное количество находится в свободном виде, т. е. в форме графита;

феррито-перлитный чугун (рис. 164, б). Структура этого чугуна состоит из феррита + перлит и включения веретенообразного графита. В этом чугуне количество связанного углерода меньше 0,8 %С.

ферритный чугун (рис. 164, в). В этом чугуне металлической основой является феррит, и весь углерод, имеющийся в сплаве, присутствует в форме графита (на фотографии в виде хлопьев углерода отжига).

Из рассмотрения структур указанных трех видов чугуна можно заключить, что их металлическая основа похожа на структуру эв-тектоидной стали, доэвтектоидной стали и железа.

Следовательно, по структуре серые чугуны отличаются от стали только тем, что в чугунах имеются графитные включения, предопределяющие специфические свойства чугунов.

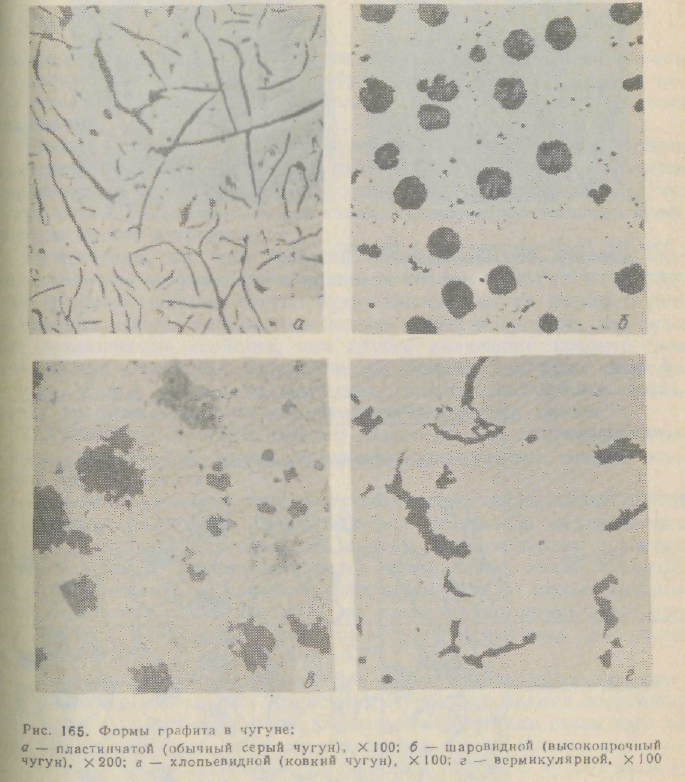

Графит в чугунах может быть в четырех основных формах:

пластинчатый графит. В обычном сером чугуне графит образуется в виде лепестков; такой графит, называется пластинчатым. На рис. 165, а показана структура обычного ферритного чугуна с прожилками графита; пространственный вид таких графитных включений показан на рис. 166, а (видно пересечение пластинчатых включений плоскостью шлифа);

вермикулярный графит — в виде червеобразных прожилок (рис. 165, г);

шаровидный графит. В современных так называемых высокопрочных чугунах, выплавленных с присадкой небольшого количества магния (или церия), графит приобретает форму шара.

Нэ рис. 165, б показана микроструктура серого чугуна с шаровидным графитом, а на рис. ,166, б — фотография графитного включения;

хлопьевидный графит. Если при отливке получить белый чугун, затем, используя неустойчивость цементита, с помощью отжига

разложить его, то образующийся графит приобретает компактную, почти равноосную, но не округлую форму. Такой графит называется хлопьевидным или углеродом отжига. Микроструктура чугуна с хлопьевидным графитом показана на рис. 165, в. В практике чугун с хлопьевидным графитом называют ковким чугуном.

Таким образом, чугун с пластинчатым графитом называют обычным серым чугуном, с червеобразным графитом — серым вермикулярным чугуном;

чугун

с шаровидным графитом — высокопрочным

чугуном и

чугун с хлопьевидным графитом — ковким

чугуном.

На схемах структур (рис. 167) обобщается описанная выше классификация чугуна по строению металлической основы и форме графита.

3. Структура и свойства чугуна

Поскольку структура чугуна состоит из металлической основы и графита, то и свойства чугуна будут зависеть как от свойств металлической основы, так и от количества и характера графитных включений.

Графит по сравнению со сталью обладает низкими механическими свойствами, и поэтому графитные включения можно считать в первом приближении просто пустотами, трещинами. Отсюда следует, что чугун можно рассматривать как сталь, испещренную большим количеством пустот и трещин.

Естественно, что чем больший объем занимают пустоты, тем ниже свойства чугуна. При одинаковом объеме пустот (т. е. количестве графита) свойства чугуна будут зависеть от их формы и расположения. Следовательно, чем больше в чугуне графита, тем ниже его механические свойства, чем грубее включения графита, тем больше они разобщают металлическую основу, тем хуже свойства чугуна. Самые низкие механические свойства получаются тогда, когда графитные включения образуют замкнутый скелет.

На какие же свойства особенно сильно влияют графитные включения пластинчатой формы, играющие роль трещин, острых надрезов внутри металла?

При растягивающих нагрузках облегчается образование очагов разрушения по концам графитных включений. По механическим свойствам чугун характеризуется низким сопротивлением развитию трещины (тем не менее разрушается чугун вязко, излом ямочный), и, следовательно, обнаруживает низкие механические свойства при испытании, где превалируют нормальные растягивающие напряжения (например, при испытании на растяжение).

Если растягивающие напряжения имеют минимальные значения, как например при сжатии, свойства чугуна оказываются достаточно высокими и практически очень близкими к свойствам стали того же состава и структуры, что и металлическая основа чугуна.

Поэтому предел прочности при сжатии и твердость чугуна зависят главным образом от строения металлической основы и мало отличаются от этих свойств стали.

Такие же свойства чугуна, как сопротивление разрыву, а также изгибу, кручению, в основном обусловливаются количеством, формой и размерами графитных включений; в данном случае свойства чугуна сильно отличаются от свойств стали.

Сказанное относится главным образом к серому чугуну с пластинчатыми включениями графита. По мере скругления графитных включений указанное отрицательное влияние графитных включений уменьшается.

Округлые включения шаровидного графита не создают резкой концентрации напряжений, такие включения не являются «трещинами» и чугун с шаровидным графитом имеет значительно более высокую прочность при растяжении и изгибе, чем чугун с пластинчатым графитом (отсюда и название чугуна с шаровидным графитом — высокопрочный чугун). Ковкий чугун с хлопьевидным графитом занимает промежуточное положение по прочности между обычным серым и высокопрочным чугуном с вермикулярным графитом между серым и ковким.

Таким образом, прочность чугуна (в отношении нормальных напряжений) определяется строением металлической основы и формой графитных включений.

В чугуне с шаровидным графитом нет острых надрезов, так как нет пластинчатых графитных включений, и изменение структуры металлической основы в результате термической обработки заметно отражается на его свойствах. Для чугуна с шаровидным графитом принципиально возможны все виды термической обработки, применяемые для стали, и их следует использовать для улучшения свойств такого чугуна.

Как было отмечено, графитные включения вредны. Однако такое рассмотрение односторонне и не всегда правильно. В некоторых условиях образование графитных включений может быть полезным.

В ряде случаев именно благодаря наличию графита чугун имеет преимущества перед сталью: во-первых, наличие графита облегчает обрабатываемость резанием, делает стружку ломкой, стружка ломается, когда резец дойдет до графитного включения; во-вторых чугун обладает хорошими антифрикционными свойствами благодаря смазывающему действию графита; в-третьих, наличие графитных выделений быстро гасит вибрации и резонансные колебания; в четвертых, чугун почти нечувствителен к дефектам поверхности, надрезам и т. д. Действительно, поскольку в чугуне имеется огромное количество графитных включений, играющих роль надрезов и пустот, то совершенно очевидно, что дополнительные дефекты на поверхности уже не могут иметь влияние, хотя бы в незначительной степени напоминающего то большое воздействие, которое оказывают эти дефекты поверхности на свойства чистой от неметаллических включений высокопрочной стали.

Лучшие литейные свойства по сравнению со сталью. Более низкая температура плавления и окончание кристаллизации при постоянной температуре (образование эвтектики) обеспечивают не только удобство в работе, но и лучшие жидкотекучесть и заполняемость формы. Описанные преимущества чугуна делают его ценным конструкционным материалом, широко применяемым в деталях машин, главным образом тогда, когда они не испытывают значительных растягивающих и ударных нагрузок.

4. Примеси а чугуне

Обычный промышленный чугун — не двойной железоуглеродистый сплав — он содержит те примеси, что и углеродистая сталь, т. е. марганец, кремний, серу и фосфор, но в большем количестве, чем сталь. Эти примеси существенно влияют на условия графитизации и, следовательно, на структуру и свойства чугуна.

Кремний особенно сильно влияет на структуру чугуна, усиливая графитизацию. Содержание кремния в чугунах колеблется в широких пределах: от 0,3—0,5 до 3—5 %. Изменяя содержание кремния, можно получить чугуны, совершенно различные по свойствам и структуре — от малокремнистого белого до высококремнистого ферритного (серого с пластинчатым или высокопрочного с шаровидным графитом).

Марганец в отличие от кремния препятствует графитизации или, как говорят, способствует отбеливанию чугуна.

Сера также способствует отбеливанию чугуна, но одновременно ухудшает литейные свойства (в частности, снижает жидкотекучесть), поэтому содержание серы в чугуне лимитируется: верхний предел Для мелкого литья 0,08 %, для более крупного, когда можно допустить несколько худшую жидкотекучесть, до 0,1—0,12 % S.

Фосфор практически не влияет на процесс графитизации. Однако фосфор — полезная примесь в чугуне, так как он улучшает жидкотекучесть. Это объясняется образованием относительно легкоплавкой тройной эвтектики, плавящейся при 950°С.

Кроме этих постоянных примесей, в чугун часто вводят и другие элементы. Такие чугуны называются легированными. Если примеси содержались в рудах, из которых в доменной печи выплавляется чугун, то такие чугуны называются природно-легированными. Наиболее часто чугун легируют хромом, никелем, медью, алюминием титаном. Хром препятствует, а медь и никель способствуют графитизации чугуна.

Практическое применение диаграммы Fe—Fe3C.

Диаграмму Fe—Fe3C используют для определения видов и температурных интервалов термический обработки стали; для назначения температурного интервала при обработке давлением; для определения температуры плавления и заливки сплава и его литейных свойств (жидкотекучести, усадки).

Основой процессов термической обработки является полиморфизм железа и его твердых растворов на базе - и -железа. Полиморфные превращения стали данного состава происходят в определенном интервале температур, ограниченном нижней А1 и верхними А3 и Ат критическими точками.

Рисунок 2. Диаграмма состояния железо – карбид железа