ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 1022

Скачиваний: 1

1. По характеру внешнего воздействия:

-

кратковременные испытания - динамические испытания;

-

длительные испытания - статические испытания.

2. По виду напряженного состояния:

-

испытания на растяжение, сжатие, изгиб, кручение, срез;

-

испытания в условиях сложного напряженного состояния.

3. Технологические испытания;

-

испытания для контроля пластичности;

-

измерение твердости;

-

испытания на вытяжку.

4. Испытания

переменной

нагрузкой:

-

испытания

на

усталость;

- испытания на статическую усталость.

5. Испытания ударом:

-

испытания на ударное растяжение;

-

испытание изгибом на ударную вязкость;

-

испытания повторными ударами.

6. Натурные испытания: -

испытания на стендах;

-

испытания готовых изделий.

Как правило, при механических испытаниях металлов все наблюдения расчеты напряженного состояния производят в макроскопических объемах. Как исключение, прибегают иногда и к наблюдениям в микроскопических объемах (наблюдения за деформациями в пределах отдельных кристаллов).

При всех видах механических испытаний производят по возможности на образцах металла такие внешние воздействия, которым он подвергается в условиях службы. Получаемые при этом характеристики механических свойств условны, зависят от условий испытаний. Это приводит к необходимости унификации методов механических испытаний с целью получения сопоставимых данных. Унификация методов испытаний выполняется и совершенствуется в рамках государственных стандартов и международных рекомендаций.

СТАТИЧЕСКИЕ ИСПЫТАНИЯ

Статическими называют такие испытания, при которых испытуемый материал подвергают воздействию постоянной силы пли силы, возрастающей весьма медленно.

Статические испытания проводятся при однократном и достаточно медленном действии нагрузки на изделие (образец). При статических испытаниях металлов определяют упругие свойства, сопротивление малым начальным пластическим деформациям, сопротивление значительным пластическим деформациям, сопротивление разрушению, свойства, характеризующие пластичность, а иногда также и статическую вязкость.

Для полного выявления механических свойств необходимо проводить испытания материала при различных способах нагружения (растяжение, сжатие, кручение, изгиб и т.п.) с различным соотношением максимальных касательных и максимальных нормальных (растягивающих) напряжений. При этом касательные напряжения определяют главным образом возможность пластической деформации и после её развития возможность разрушения вследствие среза.

Нормальные

напряжения определяют преимущественно

опасность

хрупкого разрушения

вследствие отрыва.

При статических испытаниях обычно пренебрегают силами инерции движущихся частей испытательной машины.

Деформации при статических испытаниях определяют измерением размеров деформированных образцов микрометром или штангенциркулем, а также по показаниям механических или электрических тензометров, укрепленных на образце.

К основным разновидностям статических испытаний относятся испытания на растяжение, сжатие, изгиб и кручение.

ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

Испытания на одноосное растяжение - наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов -сравнительно легко подвергается анализу, позволяет но результатам одного опыта определять сразу несколько важных механических характеристик материала, являющихся критерием его качества и необходимых для конструкторских расчетов.

Методы испытаний на растяжение стандартизированы. Имеются отдельные стандарты на испытания при комнатной температуре (ГОСТ 1497 - 84), при повышенных до 1200°С (ГОСТ 9651 - 84) и пониженных от 10 до -100°С (ГОСТ 11150 – 84) температурах; на испытания на растяжение тонких листов и лент (ГОСТ 11701 - 84). В них сформулированы определения характеристик, оцениваемых при испытании, даны типовые формы и размеры образцов, основные требования к испытательному оборудованию, методика проведения испытания и подсчета результатов.

ОБРАЗЦЫ И МАШИНЫ ДЛЯ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ

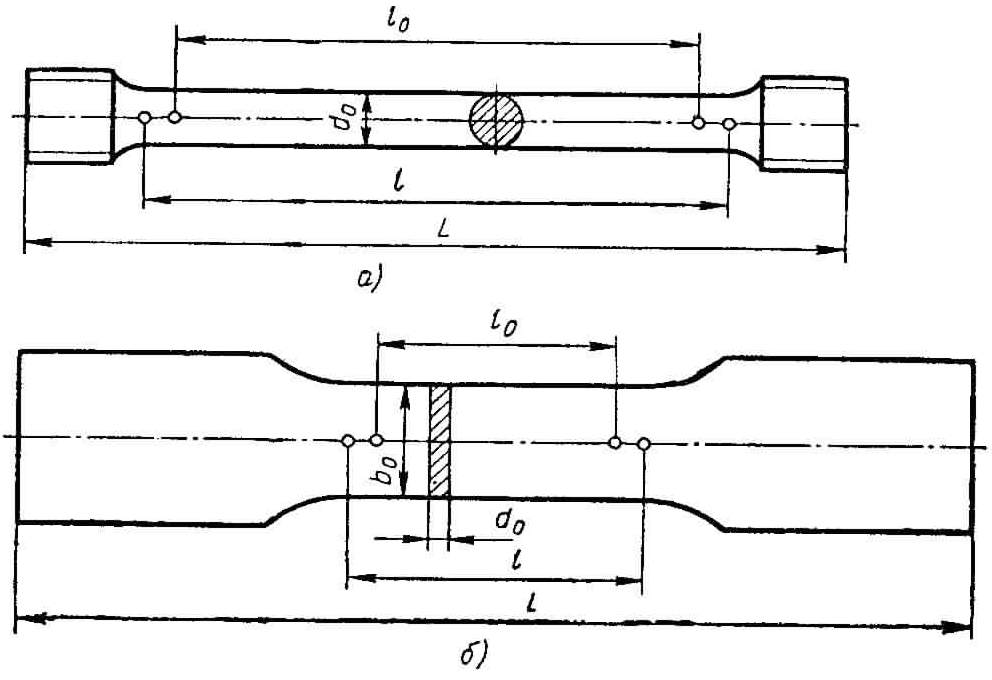

Для испытаний на растяжение используют образцы с рабочей частью в виде цилиндра (цилиндрические образцы) или стрежня с прямоугольным сечением (плоские образцы). На рис.1 показаны наиболее часто используемые стандартные образцы для испытаний при комнатной (а - в), повышенных (г, д) и отрицательных (д) температурах. Помимо основной рабочей части, большинство образцов имеет головки различной конфигурации для крепления в захватах. Основные размеры образца:

-

рабочая длина L - часть образца между его головками и участками

для захвата с постоянной площадью поперечного сечения; -

начальная расчетная длина Lо - участок рабочей длины, на кото

Р

исунок

1 – Образцы для испытаний на растяжение

ром определяется удлинение:

-

начальный диаметр рабочей части do для цилиндрических или

начальная толщина ао - и ширина bо рабочей части для плоских

образцов.

Машины для испытаний на растяжение очень разнообразны. Многие из них универсальны и могут использоваться при проведении других статических испытаний. Современные испытательные машины высшего класса представляют собой сложные, часто автоматизированные устройства; они все чаще оснащаются ЭВМ, при помощи которых может проводиться расчет любых характеристик свойств в процессе испытания или сразу после его завершения.

По принципу действия приводного устройства различают машины с механическим и гидравлическим приводами. Машины с механическим приводом обычно имеют небольшую мощность: они, как правило, рассчитаны на разрушающие усилия не более 0,1 – 0,15 МН. Гидравлический привод используется в машинах большей мощности, рассчитанных на нагрузки до 1 МН и выше.

На машинах с гидравлическим приводом труднее поддерживать заданную скорость деформирования образца, чем при использовании механического привода.

Для измерения силы сопротивления образца деформации используют несколько типов устройств. Наиболее распространенными из них являются рычажные, маятниковые, торсионные электротензометрические силоизмерители, месдозы.

Все силоизмерительные приборы позволяют не только фиксировать силу сопротивления образца деформации в процессе испытания, но и записывать кривую изменения этой силы в зависимости от величины деформации (абсолютного удлинения) образца. Кривую в координатах нагрузка - удлинение называют первичной диаграммой растяжения, которая и является обобщенным результатом испытания. Перо самописца, перемещающееся по ленте на диаграммном барабане, связано только с силоизмерителем. Возможность фиксирования деформаций на диаграмме растяжения обеспечивается вращением барабана - направление движения ленты оказывается перпендикулярным оси нагрузок.

МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ

Основные требования к методике испытания на растяжение оговорены в стандартах. Эти требования следует рассматривать как минимальные. При выполнении, например, исследовательских работ они могут быть значительно повышены. Соблюдение стандартной методики испытаний особенно важно на заводах в тех случаях, когда результаты являются критерием качества продукции или ее паспортными характеристиками.

Каждый образец перед испытанием маркируют, измеряют и размечают. Маркировку наносят вне пределов рабочей длины образца.

Все размеры после испытания определяют с точностью не ниже 0,1мм. Для получения белее точных результатов пользуются инструментальными микроскопами. Каждый размер следует измерять несколько раз.

Величина нагрузки должна определяться с точностью до 0,5 наименьшего значения индикатора силоизмерительного механизма. Диапазон нагрузок выбирают таким образом, чтобы силы сопротивления образца деформации, по которым будут определяться прочностные характеристики, были не меньше 0,1 шкалы выбранного диапазона и не ниже 0,04 предельной нагрузки испытательной машины. При этом желательно, чтобы максимальная сила сопротивления образца находилась во второй половине шкалы. Именно при таком выборе диапазона нагрузок будет обеспечена наибольшая точность расчета характеристик свойств.

К методике проведения испытаний на растяжение при повышенных и отрицательных температурах предъявляют ряд специфических требований. При высокотемпературных испытаниях нагревательные устройства (термостаты и печи самых различных конструкций) должны обеспечивать равномерный нагрев образца в пределах расчетной длины и поддержание заданной температуры в установленных пределах в течение всего времени испытания. Рекомендуется, чтобы длина рабочего пространства печи была как минимум в пять раз больше начальной расчетной длины образца.

При повышенных температурах на свойствах многих металлов сильно сказывается окружающая образец среда. В частности, при нагреве, выдержке и в процессе испытания возможно взаимодействие материала образца с газами воздуха. За счет окисления, азотизации и наводороживания механические свойства могут кардинально меняться. Поэтому при высокотемпературных испытаниях часто приходится использовать вакуумные печи с защитной атмосферой, например инертными газами (чаще всего аргоном).

Дня низкотемпературных испытаний между захватами машины устанавливают сосуд с теплоизолирующими стенками, содержащий охлаждающую жидкость (рис. 2.6). Емкость такой криокамеры должна быть достаточно большой для того, чтобы обеспечить быстрое охлаждение и возможность поддержания заданной температуры образца при испытании.

В качестве охлаждающей среды может использоваться смесь этилового спирта разных сортов с сухим льдом, с жидким азотом. Используется также жидкий азот без спирта. Кроме того, используются холодильные камеры с воздушной атмосферой.

ХАРАКТЕРИСТИКИ, ОПРЕДЕЛЯЕМЫЕ ПРИ ИСПЫТАНИЯХ НА РАСТЯЖЕНИЕ

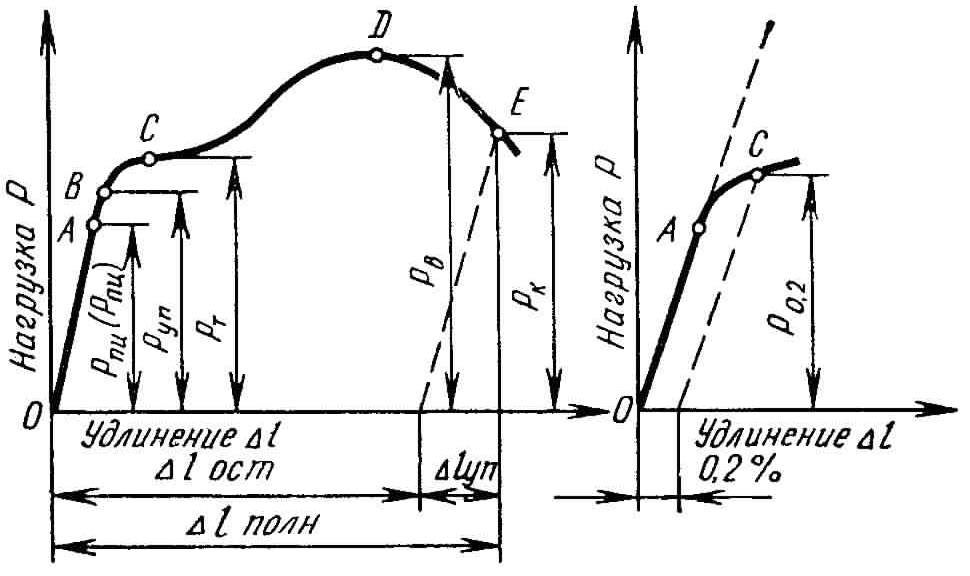

Механические свойства при растяжении, как и при других статических испытаниях, могут быть разделены на три основные группы: прочностные, пластические и характеристики вязкости. Прочностные свойства – это характеристики сопротивления металла образца деформации или разрушению. Большинство стандартных прочностных характеристик рассчитывают по положению определенных точек на диаграмме растяжения, в виде условных растягивающих напряжений. На практике механические свойства обычно определяют по первичным кривым растяжения в координатах нагрузка - абсолютное удлинение, которые автоматически записываются на диаграммной ленте испытательной машины. Для поликристаллов различных металлов и сплавов все многообразие этих кривых можно свести в первом приближении к трем типам

Рис. 5. Типы диаграмм растяжения

Диаграмма растяжения первого типа характерна для образцов, разрушающихся без заметной пластической деформации. Диаграмма второго типа получается при растяжении образцов, равномерно деформирующихся вплоть до разрушения. Наконец, диаграмма третьего типа характерна для образцов, разрушающихся после образования шейки в результате сосредоточенной деформации. Такая диаграмма может получиться и при растяжении образцов, разрушающихся без образования шейки (при высокотемпературном растяжении).

В зависимости от типа диаграммы меняется набор характеристик, которые в соответствии с ней можно рассчитывать, а также их физический смысл. На рис.4 (диаграмма третьего типа) нанесены характерные

Рисунок 3 – Диаграмма испытаний на растяжение

точки по ординатам которых рассчитывают прочностные характеристики:

σ = Рі / Fo

где Fo -начальная площадь поперечного сечения образца.

До точки А деформация пропорциональна напряжению Тангенс угла наклона прямой ОА к оси абсцисс характеризует модуль упругости материала:

Е = σ / δ

где δ - относительная деформация.

Модуль упругости Е определяет жесткость материала, интенсивность увеличения напряжения по мере упругой деформации. Физический смысл Е сводится к тому, что он характеризует сопротивляемость материала упругой деформации, т.е. смешение атомов из положения равновесия в решетке. Модуль упругости практически не зависит от структуры металла и определяется силами межатомной связи. Все другие механические свойства являются структурно чувствительными и изменяются в зависимости от структуры (обработки) в широких пределах. Напряжение, соответствующее точке А, называют пределом пропорциональности (σпц).

Предел пропорциональности - напряжение, которое материал выдерживает без отклонения от закона Гука. Усилие Рпц определяет величину предела пропорциональности. Приблизительно величину Рпц можно определить по точке, где начинается расхождение кривой растяжения и продолжения прямолинейного участка.

Для повышения точности расчета σпц, его оценивают как условное напряжение при котором отступление от линейной зависимости между нагрузкой и удлинением достигает определенной величины. Обычно допуск при определении σпц задают по уменьшению тангенса угла наклона, образованного касательной к кривой растяжения в точке А с осью деформаций, по сравнению с тангенсом на начальном упругом участке. Стандартная величина допуска 50%.

Предел упругости. Следующая характерная точка на первичной диаграмме растяжения - точка В. Ей отвечает нагрузка, по которой рассчитывают условный предел упругости - напряжение при котором остаточное удлинение достигает заданной величины, обычно 0,05%, иногда меньше - вплоть до 0,005%. Использованный при расчете допуск указывается в обозначении условного предела упругости:

Предел упругости характеризует напряжение, при котором появляются первые признаки макропластической деформации. В связи с малым допуском по остаточному удлинению даже σ0,05 трудно с достаточной точностью определить по первичной диаграмме растяжения. Поэтому в тех случаях, когда высокой точности не требуется, предел упругости принимается равным пределу пропорциональности. Если же необходима точная количественная оценка σ0,05, то используют тензометры.

Предел текучести. При отсутствии на диаграмме растяжения зуба и площадки текучести рассчитывают условный предел текучести -напряжение, при котором остаточное удлинение достигает заданной величины, обычно 0,2%. Соответственно условный предел текучести обозначается σ0,2. Предел текучести характеризует напряжение, при котором происходит более полный переход к пластической деформации.