ВУЗ: Нижегородский государственный технический университет

Категория: Методичка

Дисциплина: Не указана

Добавлен: 06.11.2018

Просмотров: 2038

Скачиваний: 11

ОФОРМЛЕНИЕ ОТЧЕТА:

-

Титульный лист.

-

Цель работы с указанием названия и номера приспособления и технологической операции, на которой оно будет применяться.

-

Ксерокопия станочного приспособления (фотография).

-

Эскиз обрабатываемой детали с указанием особенностей выполнения технологической операции.

-

Эскиз и описание корпуса приспособления, оформленный в соответствии с указаниями (см. раздел «корпус приспособления»).

-

Эскиз и описание опор приспособления. (см. раздел «опоры приспособления»).

-

Эскиз и описание механизма закрепления(см. раздел «механизм закрепления»)

-

Эскиз и описание силового механизма (см. раздел «силовой механизм»).

-

Эскиз и описание дополнительных механизмов и устройств (см. раздел «дополнительные устройства приспособления»).

-

Выводы по лабораторной работе.

ЗАЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ

-

Зачет по лабораторной работе принимается только по представлению полностью оформленного отчета.

-

Для получения зачета студент должен подготовиться по содержанию лабораторной работы по следующим вопросам:

- Назначение и работа приспособления;

- Особенности обработки детали на заданном приспособлении;

-Какие основные конструктивные элементы входят в конструкцию приспособления;

- Назначение и особенности устройства основных конструктивных элементов приспособления;

3. Зачет выставляется преподавателем, ведущим лабораторные работы, после собеседования со студеном, если он имеет четкое понимание и достаточные знания теоретического учебного материала по лабораторной работе.

4. Если у преподавателя имеются существенные замечания по результатам работы, повторный зачет принимается в дополнительное время, назначенное преподавателем.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2010.

Нижегородский Государственный технический университет

им. Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА №2

АНАЛИЗ

СХЕМЫ БАЗИРОВАНИЯ ДЕТАЛИ НА

ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Определить схему базирования и комплект технологических баз используемый на заданном приспособлении, сделать анализ и обосновать правильность выбора схемы базирования.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и отчет по лабораторной работе №1. Дополнительные данные, необходимые для лабораторной работы выдаются преподавателем, ведущим лабораторные работы.

КРАТКОЕ ПОНЯТИЕ «СХЕМА БАЗИРОВАНИЯ»

Под схемой базирования понимается применение поверхностей детали, имеющих определенную геометрическую форму, для определения её положения в трехмерной системе координат приспособления, установленного на технологическом оборудовании – металлорежущем станке, измерительном или сборочном приспособлении или другом рабочем месте. Так как система координат трехмерная, т.е. включает три координатные плоскости, то и схема базирования состоит из трех геометрических поверхностей, технологических баз, составляющих схему базирования. Наибольшее применение нашли следующие основные схемы базирования:

- на три взаимно перпендикулярные плоскости;

- по наружной цилиндрической поверхности и перпендикулярной её ос плоскости;

- по внутренней цилиндрической поверхности и перпендикулярной её оси плоскости;

- на отверстия с параллельными осями и перпендикулярную им плоскость

- на центровые отверстия.

Достаточно часто встречаются приспособления со смешанной схемой базирования, например, на две взаимно перпендикулярные плоскости и по наружной цилиндрической поверхности.

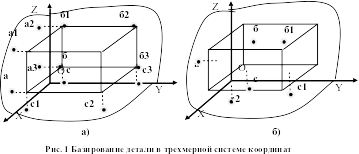

Считается, что деталь, имеющая идеальную геометрическую форму, например параллелепипед , идеально контактирует своими базовыми поверхностями с координатными плоскостями системы координат. Иными словами. Контакт происходит всеми базовыми поверхностями по плоскости (рис.1 «а»).

В

действительности реальная деталь имеет

значительные погрешности размеров,

формы и взаимного положения поверхностей

в результате которых между базируемой

деталью и плоскостями системы координат

будет не поверхностный а точечный

контакт. Минимальное количество опорных

точек для координатной плоскости и

поверхности детали, при наличии которых

деталь будет устойчива, - три. Если

рассматривать деталь, имеющую определенный

объём и ориентируемую в пространственной

системе координат – системе координат

приспособления, то в каждой координатной

плоскости она должна иметь свою базу

рис.1 «б». В координатной плоскости

В

действительности реальная деталь имеет

значительные погрешности размеров,

формы и взаимного положения поверхностей

в результате которых между базируемой

деталью и плоскостями системы координат

будет не поверхностный а точечный

контакт. Минимальное количество опорных

точек для координатной плоскости и

поверхности детали, при наличии которых

деталь будет устойчива, - три. Если

рассматривать деталь, имеющую определенный

объём и ориентируемую в пространственной

системе координат – системе координат

приспособления, то в каждой координатной

плоскости она должна иметь свою базу

рис.1 «б». В координатной плоскости

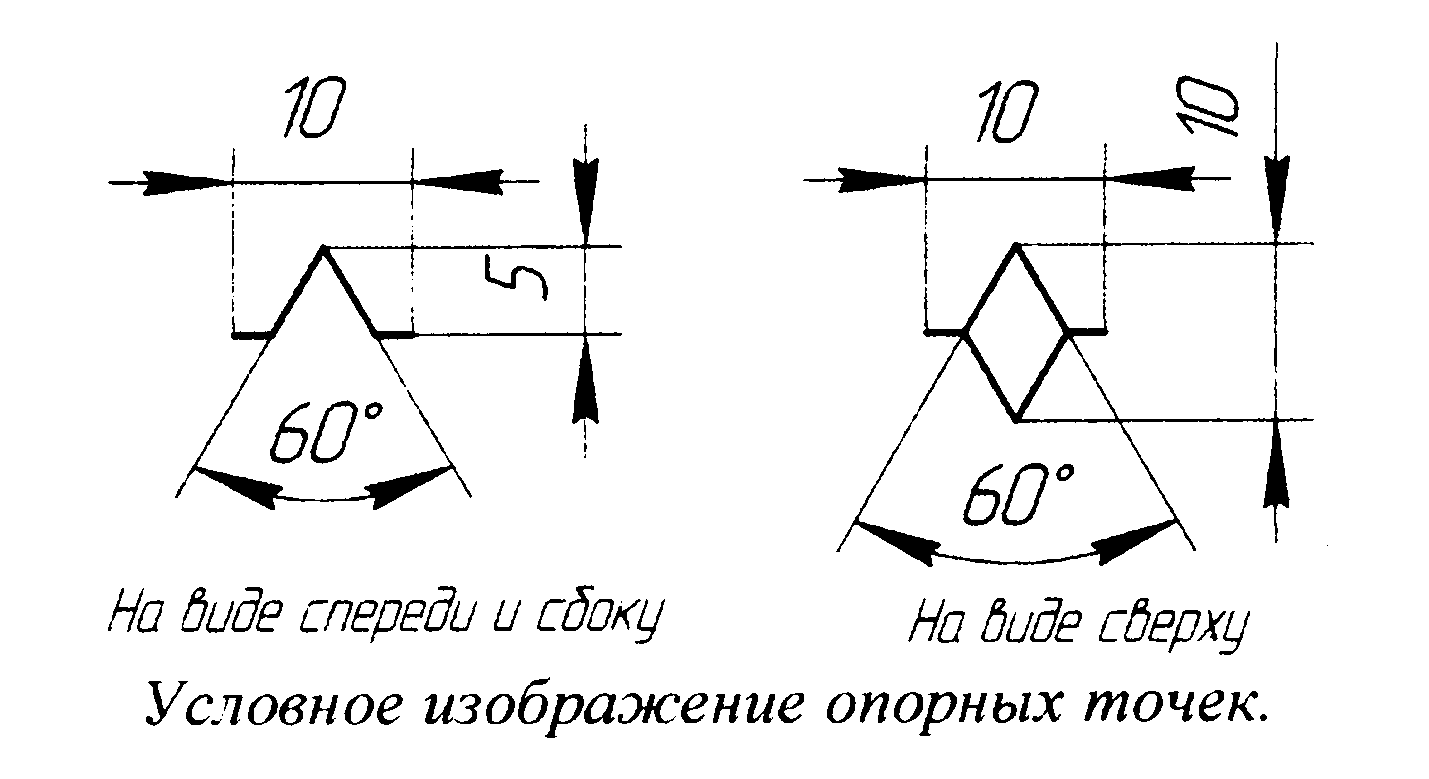

XOY деталь имеет минимальные три опорные точки. Эта поверхность, имеющая наибольшую площадь, определяется по ГОСТ 21495 как установочная технологическая база (УТБ). В плоскости YOZ минимальное количество опорных точек две. Эта поверхность принимается за направляющую технологическую базу (НТБ). И в плоскости XOZ одна

о порная

точка, которая называется опорной

технологической базой (ОТБ). В

технологической документации на

технологических эскизах принято

обозначать опорные точки условными

знаками – рис. 2. Такая система

технологических баз образует комплект

технологических баз и принята для

деталей, имеющих форму прямоугольного

параллелепипеда.

порная

точка, которая называется опорной

технологической базой (ОТБ). В

технологической документации на

технологических эскизах принято

обозначать опорные точки условными

знаками – рис. 2. Такая система

технологических баз образует комплект

технологических баз и принята для

деталей, имеющих форму прямоугольного

параллелепипеда.

Рис.2

Условное изображение

опорных

точек Если

деталь имеет другую геометрическую

форму, например, цилиндрическую, меняются

как сами базы, так и комплект

технологических баз. В этом случае для

определения положения детали в

пространственной системе координат

применяется наружная цилиндрическая

поверхность и одна из торцовых

поверхностей. В идеальном случае контакт

цилиндрической поверхности с координатными

плоскостями происходит по двум взаимно

параллельным линиям «а» и «б» (рис. 3).

Однако в реальном случае достаточно

двух точек, чтобы провести прямую линию.

Поэтому, в координатной плоскости XOY

контакт детали происходит по линии аа1,

а в координатной плоскости YOZ по линии

бб1,

которые и образуют соответствующие

опорные точки. В связи с тем, что эти

опорные точки расположены на наружной

цилиндрической поверхности детали,

контактирующей с двумя координатными

плоскостями, она принимается за

технологическую базу и называется

двойной направляющей технологической

базой (ДНТБ). Координатная плоскость

XOZ ограничивает перемещение детали по

оси Y и контактирует с поверхностью

детали в некоторой точке с,

которая

является опорной технологической базой

(ОТБ).

Если

деталь имеет другую геометрическую

форму, например, цилиндрическую, меняются

как сами базы, так и комплект

технологических баз. В этом случае для

определения положения детали в

пространственной системе координат

применяется наружная цилиндрическая

поверхность и одна из торцовых

поверхностей. В идеальном случае контакт

цилиндрической поверхности с координатными

плоскостями происходит по двум взаимно

параллельным линиям «а» и «б» (рис. 3).

Однако в реальном случае достаточно

двух точек, чтобы провести прямую линию.

Поэтому, в координатной плоскости XOY

контакт детали происходит по линии аа1,

а в координатной плоскости YOZ по линии

бб1,

которые и образуют соответствующие

опорные точки. В связи с тем, что эти

опорные точки расположены на наружной

цилиндрической поверхности детали,

контактирующей с двумя координатными

плоскостями, она принимается за

технологическую базу и называется

двойной направляющей технологической

базой (ДНТБ). Координатная плоскость

XOZ ограничивает перемещение детали по

оси Y и контактирует с поверхностью

детали в некоторой точке с,

которая

является опорной технологической базой

(ОТБ).

Из вышеизложенного следует:

-

Технологической базой служит поверхность детали, которой она базируется на приспособлении.

-

Для базирования детали в пространственной системе координат необходимо наличие трех технологических баз.

-

Если необходимо и достаточно для базирования двух технологических баз, берутся две базы, которые называются «явными». Отсутствующая третья база является «неявной или скрытой базой».

Выбор схемы базирования для обработки поверхности детали зависит от простановки размеров, связывающих обрабатываемую поверхность с поверхностями детали, которые могут использоваться в качестве технологических и технических требований к точности получаемых при обработке размеров. На рис.3 приведены примеры базирования корпусной детали с некоторыми возможными вариантами схем базирования и комплектов технологических баз.

СОДЕРЖАНИЕ И ПОСЛЕОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

Для детали, обрабатываемой на заданном приспособлении, нужно определить схему базирования, которая была выбрана для заданного в лабораторной работе №1 приспособления и комплект технологических баз, ориентирующих её в трехмерной системе координат OXYZ.

-

Для детали, разработанной в работе №1 установить, какими поверхностями она контактирует с опорами приспособления.

-

Вычертить эскиз детали, на котором указать поверхности, являющиеся технологическими базами и линейные размеры этих поверхностей.

-

Нанести размеры обрабатываемых на операции поверхностей и размеры, связывающие обрабатываемые поверхности с технологическими базами.

-

Определить в соответствии с ГОСТ 21495 схему базирования и комплект технологических баз.

-

Рассмотреть возможные варианты схем базирования, комплектов технологических баз и условий базирования.

-

Сделать краткий вывод по работе.

ЗАЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ

-

Зачет по лабораторной работе принимается только по представлению полностью оформленного отчета.

2.Для получения зачета студент должен подготовиться по содержанию лабораторной работы по следующим вопросам:

- Понятие «технологическая база» и «комплект технологических баз»;

- Какой комплект технологических баз принят на заданном приспособлении;

- Определение схемы базирования и какая схема базирования принята на заданном приспособлении;

-Как связаны размерами технологические базы детали с обрабатываемой (обрабатываемыми) поверхностью;

3. Зачет по лабораторной работе выставляется преподавателем, ведущим лабораторные работы, после собеседования со студентом, при условии что он имеет четкое понимание и достаточные знания теоретического и учебного материала, использованного для лабораторной работы.

4. Если у преподавателя имеются существенные замечания по результатам работы и выполненная работа отложена на дополнительную доработку повторный зачет принимается в дополнительное назначенное преподавателем врем,.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2010.

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА №3

ОПРЕДЕЛЕНИЕ

И РАСЧЕТПОГРЕШНОСТИ БАЗИРОВАНИЯ

РАЗМЕРОВ ОБРАБОТКИ НА ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Определить погрешность базирования получаемых при обработке размеров детали, образующихся при её установке на заданном приспособлении.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и отчеты по лабораторным работам №1 №2. Дополнительные данные, необходимые для лабораторной работы выдаются преподавателем, ведущим лабораторные работы, или выбираются из справочной литературы самостоятельно.

ПОНЯТИЕ «ПОГРЕШНОСТЬ БАЗИРОВАНИЯ - εб»

Под погрешностью базирования «εб» понимается отклонение размера, полученного при обработке детали, от фактически заданного чертежом или другой технической документацией при базировании.

Основной причиной образования погрешности, полученной при базирования детали, служит:

- несовпадение измерительной и технологических баз;

-

смещение технологической базы за счет

допуска на базовую поверхность детали,

вызывающее изменение положения

измерительной базы.

-

смещение технологической базы за счет

допуска на базовую поверхность детали,

вызывающее изменение положения

измерительной базы.

а

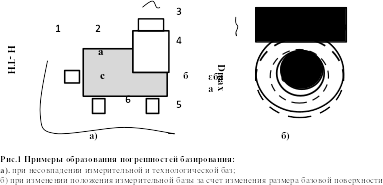

Например, при фрезеровании выступа у детали (рис.1 «а) размер а задан от поверхности 2, которая является измерительной базой этого размера, а технологической базой в этой координатной плоскости служит поверхность 6. Положение поверхности 2 (измерительной базы), для партии обрабатываемых деталей, в системе координат не стабильно и изменяется,в зависимости от допуска на размер Н. Вследствие этого образуется погрешность базирования размера а (εба=ТН).

Чтобы исключить погрешность базирования необходимо на операции назначить размер б, для которого измерительной базой служит поверхность детали 6, она же и технологическая база.

Что касается размера с, то для него погрешность базирования равна нолю, так как поверхность 1, от которой задается этот размер является одновременно и технологической и измерительной базами.

На рис. 1 «б» у детали фрезеруется поверхность в размер а и она базируется на цилиндрический палец по посадке с зазором. Размер обрабатываемой поверхности задан от центра внутренней цилиндрической поверхности. В рассматриваемом примере внутренняя цилиндрическая поверхность является как измерительной так и технологической базой. Однако, погрешность базирования размера образуется за счет допуска на размер поверхности, являющейся технологической базой, т.е. εба=0,5ТD+S. Где S – величина гарантированного зазора в посадке, по которой деталь устанавливается на палец.

СОДЕРЖАНИЕ И ПОСЛЕОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

1. Вычертить эскиз детали, на котором указать установленную в лабораторной работе №2 схему базирования детали на приспособлении.,

2. Нанести размеры обрабатываемых на операции поверхностей и размеры, связывающие обрабатываемые поверхности с технологическими базами.

3. Определить положение измерительной и технологической баз для каждого, получаемого на технологической операции размера..

4. Выполнить расчет ожидаемых погрешностей базирования.

5. Сделать вывод.

ЗАЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ

1.Зачет по лабораторной работе принимается только по представлению полностью оформленного отчета.

2.Для получения зачета студент должен подготовиться по содержанию лабораторной работы по следующим вопросам:

- Понятие «погрешность базирования»;

- Основные причины образования погрешности базирования при установке детали на приспособлении;

- В каких случаях допускается не учитывать заложенную в конструкцию приспособления погрешность базирования размеров;

- Возможные пути устранения образующейся при установке детали на приспособлении погрешности базирования;

3. Зачет по лабораторной работе выставляется преподавателем, ведущим лабораторные работы, после собеседования со студентом, при условии, что он имеет четкое понимание и достаточные знания теоретического и учебного материала, использованного для лабораторной работы.

4. Если у преподавателя имеются существенные замечания по результатам работы и выполненная работа отложена на дополнительную доработку повторный зачет принимается в дополнительное назначенное преподавателем врем,.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2010.

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА №4

ОПРЕДЕЛЕНИЕ

И РАСЧЕТ СИЛЫ, ДЕЙСТВУЮЩИХ НА ДЕТАЛЬ

ПРИ ЕЁ ОБРАБОТКЕ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Определить силы, действующие на деталь в процессе её обработки на металлоржущем станке и сделать их расчет.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и отчеты по лабораторным работам №1. №2 и №3. Дополнительные данные, необходимые для лабораторной работы выдаются преподавателем, ведущим лабораторные работы, или выбираются студентом из справочной литературы самостоятельно.