ВУЗ: Нижегородский государственный технический университет

Категория: Методичка

Дисциплина: Не указана

Добавлен: 06.11.2018

Просмотров: 2042

Скачиваний: 11

- Как определить возможные перемещения заготовки при обработке?

- Как рассчитать необходимую силу зажима детали?

3. Зачет по лабораторной работе выставляется преподавателем, ведущим лабораторные работы, после собеседования со студентом, при условии, что он имеет четкое понимание и достаточные знания теоретического и учебного материала, использованного для лабораторной работы.

4. Если у преподавателя имеются существенные замечания по результатам работы и выполненная работа отложена на дополнительную доработку повторный зачет принимается в дополнительное, назначенное преподавателем, время.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА № 6

РАСЧЕТ

ПОГРЕШНОСТИ ЗАКРЕПЛЕНИЯ

«εз»

ДЕТАЛИ

В ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Рассчитать погрешность зажима εз обрабатываемой на заданной операции детали в заданном приспособлении и рассмотреть возможность её устранения или уменьшения до допустимых значений.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и полностью оформленные и принятые отчеты по предыдущим лабораторным работам. Дополнительные данные, по мере необходимости, выбираются студентом из справочной литературы самостоятельно и согласовываются с преподавателем, ведущим лабораторные работы.

РАСЧЕТ

ПОГРЕШНОСТИ ЗАЖИМА εз

ДЕТАЛИ

НА

ПРИСПОСОБЛЕНИИ

Под погрешностью зажима (закрепления) εз понимается отклонение размера, полученного при обработке, от фактически заданного содержанием технологического процесса, вызванного влиянием силы зажима W.

В технической литературе рассматриваются два основных случая образования погрешности зажима:

- образование погрешности зажима ε1з вследствие пластической деформации поверхности детали, на которую действует сила зажима W;

- образование погрешности зажима ε2з, вызванного перекосом детали, образовавшимся под действием силы зажима W.

В первом случае рассматривается процесс возможной деформации поверхности детали, на которую действует сила закрепления при условии, что эта поверхность является одновременно как технологической, так и измерительной базой размера, получаемого на заданной технологической операции. Образование погрешности зажима ε1з рассматривается только в том случае, если направление действия силы зажима или её проекция, совпадает с направлением размера или размеров, получаемых на рассматриваемой операции. Если сила зажима направлена перпендикулярно к направлению заданного размера – погрешности зажима не образуется.

Во втором случае перекос детали при зажиме происходит за счет погрешности взаимного положения поверхностей обрабатываемой детали. В связи я тем, что получить деталь, имеющую идеальную геометрическую форму достаточно сложно и практически любая деталь имеет отклонения соосности, перпендикулярности, параллельности своих поверхностей, то установить такую деталь в приспособлении практически невозможно. Такие отклонения взаимного положения базовых поверхностей способствует образованию погрешности зажима ε2з.

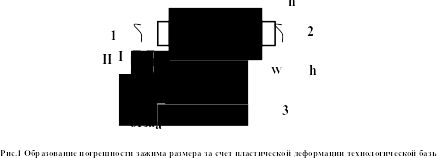

Например,

при фрезеровании детали размеры выступа

задаются размерами «а»

и «h»

(рис.1) . Обрабатываемая деталь 2

устанавливается на приспособлении 3.

Обрабатывающий инструмент 1

настроен

на выполняемые размеры и не требует

подналадки для обработки всей партии

деталей. Сила зажима W

действует

горизонтально в направлении направляющей

технологической базы, параллельно

направлению размера «а»

и

перпендикулярно направлению размера

«h».

Например,

при фрезеровании детали размеры выступа

задаются размерами «а»

и «h»

(рис.1) . Обрабатываемая деталь 2

устанавливается на приспособлении 3.

Обрабатывающий инструмент 1

настроен

на выполняемые размеры и не требует

подналадки для обработки всей партии

деталей. Сила зажима W

действует

горизонтально в направлении направляющей

технологической базы, параллельно

направлению размера «а»

и

перпендикулярно направлению размера

«h».

При закреплении детали на приспособлении поверхность детали, направляющая технологическая база, под действием силы зажима W, пластически деформируется. В результате этой деформации часть поверхности, являющейся как технологической, так и измерительной базой размера а, сместится из положения Ι в положение ΙΙ (рис. 1). Это смещение переходит в дополнительное ненужное приращение размера а, на величину, равную величине пластической деформации ε2за., которая и образует погрешность зажима.

Пластической деформации поверхности 3, принятой за установочную технологическую базу, в направлении размера «h» не возникает и, следовательно, погрешность зажима этого размера равна нолю.

Величина образовавшейся погрешности зажима может быть определена по эмпирическим зависимостям, приведенным в специальной технической литературе (3) в зависимости от параметров:

ε2з = f(Rz,HB,W,F,q):

Где: Rz – параметр шероховатости базовой поверхности;

HB – твердость базовой поверхности;

W – сила зажима

F- площадь контакта базовой поверхности с опорами приспосбления;

q – удельное давление на базовую поверхность.

Если деталь имеет отклонение взаимного положения поверхностей, применяемых для базирования в качестве технологических баз возможно образование перекосов при установке и, как следствие, образование

дополнительных погрешностей получаемых при обработке размеров. На рис.2 приводится пример образования такой погрешности

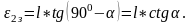

У детали «2» направляющая технологическая база не перпендикулярна установочной технологической базе, т.е. угол α<900. При базировании детали Направляющая технологическая база занимает на приспособлении некоторое положение, соответствующее позиции Ι.

При зажиме детали, под действием силы зажима W, поверхность, принятая за установочную технологическую базу, повернется относительно точки «О», и займет положение ΙΙ. В результате поворота установочная технологическая база детали отойдет от базирующей поверхности

приспособления

и размер «h»

получится меньше заданного на

величину ε2зh. Величина образовавшейся погрешности, для рассматриваемого примера, определяется в зависимости от величины отклонения от перпендикулярности – угла α и длины детали – l по зависимости:

В общем случае суммарная погрешность зажима детали определяется по зависимости:

СОДЕРЖАНИЕ И ПОСЛЕОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

1. Вычертить схему базирования обрабатываемой детали с указанием расположения опор и направления силы зажима.

2. Установить в каком случае и для каких размеров (размера) наблюдается совпадение их направления с направлением силы зажима.

3. В случае совпадения направлений силы зажима и получаемых на операции размеров рассчитать ожидаемую погрешность зажима по эмпирической зависимости, взятой из справочника технолога-машиностроителя..

4. Вычертить схему базирования обрабатываемой детали с указанием расположения опор и направления силы зажима.

5. Установить образование возможного перекоса или иного смещения устанавливаемой заготовки под действием силы зажима и определить его направление.

6. Определить зависимость найденного смещения от погрешности геометрической формы или погрешности взаимного положения и габаритных размеров устанавливаемой детали.

7. Рассчитать величину найденной погрешности а в случае необходимости величину суммарной погрешности зажима.

8. Сделать вывод.

ЗАЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ

1.Зачет по лабораторной работе принимается только по представлению полностью оформленного отчета.

2.Для получения зачета студент должен подготовиться по содержанию лабораторной работы по следующим основным вопросам:

- Что такое погрешность зажима обрабатываемой детали?

- Основные случаи образования погрешностей зажима.

- От каких параметров зависит образование погрешностей, связанных с пластическими деформациями технологической базы?

- Как влияет точность взаимного положения поверхностей детали на образование погрешности зажима7

- Как определить суммарную погрешность зажима обрабатываемой детали?

3. Зачет по лабораторной работе выставляется преподавателем, ведущим лабораторные работы, после собеседования со студентом, при условии, что он имеет четкое понимание и достаточные знания теоретического и учебного материала, использованного для лабораторной работы.

4. Если у преподавателя имеются существенные замечания по результатам работы и выполненная работа отложена на дополнительную доработку повторный зачет принимается в дополнительное, назначенное преподавателем, время.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет

Справочник технолога-машиностроителя. В 2-х т/ Под редакцией . Косиловой А.Г. и Мещерякова Р.К- 4-е изд., перераб., и доп.- М.: машиностроение. 1986.

.

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА № 7

РАСЧЕТ

СИЛ, ДЕЙСТВУЮЩИХ В МЕХАНИЗМЕ ЗАЖИМА

ДЕТАЛИ НА ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

В зависимости от необходимой силы зажима детали W на приспособлении определить силы, действующие в звеньях механизма зажима и исходную силу, которую должен обеспечить силовой механизм N0.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления, сила зажима детали W, механизм зажима детали и полностью оформленные и принятые отчеты по предыдущим лабораторным работам. Дополнительные данные, по мере необходимости, выбираются студентом из справочной литературы самостоятельно и согласовываются с преподавателем, ведущим лабораторные работы.

ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА МЕХАНИЗМА

ЗАЖИМА ДЕТАЛИ

В приспособлениях, применяемых для обработки деталей в условиях массового, крупно-серийного и серийного производств, применяются механизмы зажима комбинированного типа, состоящие из двух и более простых звеньев. В качестве простых звеньев используют рычаги, клинья, эксцентрики, плунжеры, тяги и другие детали.

Механизм зажима играет роль промежуточного устройства, замыкающего соединение между обрабатываемой деталью и силовым механизмом – гидроцилиндром, пневмоцилиндром или другим механизмом. Таким образом, усилие N0, развиваемое силовым устройством, передается через механизм зажима непосредственно на обрабатываемую деталь. Это усилие должно быть достаточным, чтобы обеспечить неподвижность детали при обработке и не чрезмерным, чтобы не повредить поверхность детали, на которую оно действует.

Для расчета силы N0 необходимо вычертить схему механизма зажима выдерживая пропорции размеров, углов между деталями и углов между действующими силами. На схеме механизма выделяются простые звенья, характер соединения между отдельными звеньями и отмечается принцип работы каждого звена.

Расчет сил начинают с первого звена, которое обеспечивает зажим обрабатываемой детали на приспособлении с требуемой силой W. Для расчета вычерчивается схема первого звена, на которую наносятся его размеры и указывается положение силы зажима непосредственно для этого звена.

В зависимости от условий движения звена при зажиме детали определяется место и направление действия силы N1, которая должна быть приложена к звену, чтобы обеспечить силу зажима W.

После этого, устанавливаются другие силы, образующиеся при работе звена – силы реакции в опорах, силы трения и т.д., которые нужно определить для разработки или проверки надежности функционирования конструкции звена и всего механизма в целом.

Расчет сил ведется из следующих двух условий:

-

Bсе силы, действующие на тело, находящееся в состоянии покоя образуют замкнутый многоугольник сил;

-

Направления действий сил, действующих на тело, находящееся в состоянии покоя сходятся в одной точке, полюсе сил.

Определение неизвестных сил, образующих треугольник сил, состоит в определении сторон треугольника, каждая из которых представляет изображение соответствующей силы, в зависимости от известной силы зажима W.

Силы, найденные в процессе решения этого треугольника применяются при расчете размеров и посадок для этого звена и служат исходными данными для определения сил, действующих во втором звене, работающим в соединении с первым.

Расчет сил, действующих на второе звено делается в таком же порядке как и расчет первого звена, т.е. вычерчивается схема второго звена, указывается исходная сила (N1), определяются другие силы, строится многоугольник сил, определяется полюс сил и определяются стороны треугольника.

Третье звено, если оно имеется, решается точно так же как и два первых.

В

качестве примера можно рассмотреть

определение силы N0

действующую на двухзвенный механизм

зажима, состоящий из рычага 3 и клина 4

(рис.1).

В

качестве примера можно рассмотреть

определение силы N0

действующую на двухзвенный механизм

зажима, состоящий из рычага 3 и клина 4

(рис.1).

Рычаг действует на деталь с силой W. Плечи рычага, длиной а и b образуют угол 900. Усилие N0, необходимое для закрепления детали передается к рычагу от клина.

Следовательно, первым звеном является рычаг, с которого и начинается расчет механизма зажима. Для расчета рычага вычерчивается отдельно схема рычага, на которой указываются все действующие силы соответствующие размеры.

Определение полюса сил, действующих на рычаг.

Для закрепления детали с необходимой силой W нужно повернуть рычаг против часовой стрелки с целью создания силового замыкания в системе деталь-рычаг-клин. При силовом замыкании между деталями системы в местах их контакта возникают силы нормального давления и силы трения. В точке контакта деталь-рычаг действует сила закрепления W

и сила трения FTW, в точке контакта рычаг-клин необходима силы N1 и сила трения FTN1. Сам рычаг устанавливается на кронштейне 5 и в нем возникает сила S. Рис.2 «а». Полюс сил находится на пересечении, по крайней мере, двух сил, направления действия которых уже известны или определяются анализом.

δ

Для

рассматриваемого рычага известно

направление действия силы RW.

Направление действия силы RN1

устанавливается из следующих условий:

сила N1

действует перпендикулярно к рабочей

поверхности клина. Следовательно, сила

RN1

=

N1* ,

где φ-

угол

трения. Таким образом, с учетом угла

наклона клина αк

определяется направление действия силы

RN1.

Полюс сил лежит на пересечении сил RN1

и

RW

(т.О, рис.2 «а»).

Направление действия силы

S

проходит по линии, соединяющей полюс

сил с центром поворота рычага.

,

где φ-

угол

трения. Таким образом, с учетом угла

наклона клина αк

определяется направление действия силы

RN1.

Полюс сил лежит на пересечении сил RN1

и

RW

(т.О, рис.2 «а»).

Направление действия силы

S

проходит по линии, соединяющей полюс

сил с центром поворота рычага.