ВУЗ: Нижегородский государственный технический университет

Категория: Методичка

Дисциплина: Не указана

Добавлен: 06.11.2018

Просмотров: 2040

Скачиваний: 11

Определение погрешности обработки, вызванной

тепловыми деформациями технологической системы «ΔТ»

В процессе механической обработки детали выделяется большое количество тепла в зоне резания, вследствие трения в различных узлах металлорежущего станка (коробки перемены скоростей, подач и др.), а также поступления тепла от внешних нагревательных источников. Неравномерный во времени нагрев технологической системы вызывает переменные температурные деформации как отдельных её элементов, так и всей технологической системы в целом. Так температура в коробке скоростей металлорежущего станка изменяется от +250С до +950С, что вызывает перемещение или «дрейф» шпинделя. За рабочую смену в некоторых случаях было отмечено смещение шпинделя до 40 мкм., вызывает появление переменной систематической погрешности. На приспособления температурные деформации не оказывают существенного влияния, так как обработка детали происходит за небольшой отрезок времени и во время переустановки приспособление теряет полученное тепло, а основное тепло, выделяющееся в процессе резания, отводится стружкой, деталью и теряется в окружающей среде.

Определение погрешности настройки станка ∆Н

Настройкой станка на размер называют приведение рабочих органов станков с установленным инструментом и приспособлением в такое положение, которое обеспечивает автоматическое получение определенных заданных размеров поверхностей при обработке в данной операции.

Все автоматы настроены на размер. Полуавтоматы (т. е. станки, при работе на которых функции рабочего сводятся только к установке и снятию деталей и к пуску станка в ход) также являются станками, настроенными на размер.

При обработке на револьверных станках, настраиваемых в большинстве случаев на размер для всей партии обрабатываемых деталей, иногда применяется установка резца на размер по диаметру с помощью лимба на поперечном суппорте.

Обработка на токарных станках чаще всего производится без упоров, и установка инструмента на размер производится при обработке каждой поверхности детали. В этих случаях получение нужного размера по диаметру может быть достигнуто одним из двух способов:

- перемещением суппорта с отсчетом по лимбу, без промеров (точность обработки обычно не выше 10 квалитета);

- взятием пробных стружек с промерами при этом обрабатываемой поверхности (точность обработки обычно не выше 9 квалитета).

Подобные действия приходится совершать рабочим при обработке деталей на ненастроенных на размер фрезерных и других станках.

ным калибрам и эталонам на неподвижном станке. Размер установочного калибра при статической настройке:

LH = LP ± Δ

Δ – поправка, учитывающая деформацию в упругой технологической системе и шероховатость поверхности эталонной детали; LP – рабочий настроечный размер.

LP = (Lmax + Lmin)/2

Динамическая настройка станков на размер:

- настройка по пробным деталям с помощью рабочего калибра: настройка по тому рабочему калибру, который используется в дальнейшем при обработке изделия. После настройки изготавливается деталь. Если размеры находятся в пределах допусков, предусмотренных рабочим калибром, то настройка считается правильной.

Нужно добиваться, чтобы рассеяние размеров было меньше поля допуска.

- настройка по пробным деталям с помощью универсального мерительного инструмента:

Сущность: установка инструментов и упоров производится на определенный промежуточный размер LH, а правильность устанавливается обработкой m-пробных заготовок; настройка признается правильной, если среднее арифметическое размеров пробных заготовок находится в пределах некоторого допуска на настройку ТН.

Задача настройки: определяется полем допуска ТН.

Необходимые данные для расчета Δу, ΔИ, ΔТ и ΔН приводятся в справочной научно-технической литературе.

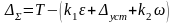

В практических расчетах применяют упрощенный метод расчета суммарной погрешности приспособления ΔΣ по следующей формуле:

:

:

Где: Т-допуск размера обрабатываемой детали;

к1 – коэффициент, равный 0,8 – 0,85;

ε – расчетная погрешность установки детали на приспособлении;

к2 – коэффициент, равный 0,6 – 1,0;

ω – точность обработки детали на заданной технологической операции на применяемом металлорежущем станке.

После определения суммарной расчетной погрешности приспособления ΔΣ разрабатывается размерная цепь, определяются звенья размерной цепи и рассчитываются допуски на составляющие звенья.

СОДЕРЖАНИЕ И ПОСЛЕОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ РАБОТЫ:

1.Определить действительную погрешность установки обрабатываемой детали на приспособлении εу.

2. Определить допустимую погрешность установки обрабатываемой детали на приспособлении εу.доп.

3. Определить суммарную погрешность приспособления ΔΣ.

4. Сделать вывод о точности приспособления.

ЗАЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ

1.Зачет по лабораторной работе принимается только по представлению полностью оформленного отчета.

2.Для получения зачета студент должен подготовиться по содержанию лабораторной работы по следующим основным вопросам:

- Основные составляющие действительной погрешности установки обрабатываемой детали на приспособлении.

- Расчет основных составляющих действительной погрешности установки детали на приспособлении.

- Расчет допустимой погрешности установки детали на приспособлении.

- Основные методы расчета суммарной погрешности приспособления и их составляющие.

- Последовательность расчета суммарной погрешности приспособления.

3. Зачет по лабораторной работе выставляется преподавателем, ведущим лабораторные работы, после собеседования со студентом, при условии, что он имеет четкое понимание и достаточные знания теоретического и учебного материала, использованного для лабораторной работы.

4. Если у преподавателя имеются существенные замечания по результатам работы и выполненная работа отложена на дополнительную доработку повторный зачет принимается в дополнительное, назначенное преподавателем, время.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Антонюк В.Е., Королев В.А., Башеев С.М. Справочник конструктора по расчету и проектированию станочных приспособлений. Издательство «Беларусь». 1980

Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет

Справочник технолога-машиностроителя. В 2-х т/ Под редакцией . Косиловой А.Г. и Мещерякова Р.К- 4-е изд., перераб., и доп.- М.: машиностроение. 1986.

.

П Р И Л О Ж Е Н И Е

Рекомендуемое содержание отчета по лабораторным работам по дисциплине «Технологическая оснастка»

Лабораторная работа №__4__

Название лабораторной работы: Расчет силы закрепления заготовки, обрабатываемой на операции №_____ «название операции».

Исходные данные: 1. Описание технологического процесса механической обработки детали «название детали»;

2. Чертеж заданной для обработки детали;

3. Объём выпуска деталей (программа выпуска);

4. Описание заданной технологической операции (содержание, оборудование, оснастка, режим обработки);

5. Схема базирования обрабатываемой заготовки на заданной технологической операции (по результатам предыдущей лабораторной работы).

Цель работы: Сделать расчет необходимой силы закрепления детали на заданной технологической операции, учитывая выбранную ранее схему базирования, конструктивные особенности заготовки и условия обработки, заданные описанием технологической операции.

Порядок выполнения работы:

-

Вычертить эскиз схемы базирования заготовки на заданной технологической операции с указанием расположения опорных точек, расстояния между опорными точками в мм., положение режущего инструмента в наиболее опасном для устойчивости заготовки положении.

-

Используя систему координат приспособления, указать на эскизе схемы базирования все силы, действующие на заготовку при её обработке (масса заготовки, реакции в опорах, силу резания и её составляющие, направление действия силы закрепления, силы трения и инерционные силы, если таковые есть).

-

На основании разработанного пункта «2» данного отчета составить уравнения равновесия обрабатываемой заготовки под действием всех приложенных к ней сил ∑Х = 0; ∑Y = 0; ∑Z = 0; ∑Мо = 0.

-

Рассчитать величину силы резания, возникающую при обработке используя эмпирические зависимости для расчета [ ], данные о режущем инструменте, режиме обработки и условиях обработки.

-

Решить уравнения, составленные в пункте «3» настоящего отчета относительно силы закрепления заготовки Q.

-

Оценить величину образования возможной погрешности закрепления получаемых на операции размеров, которые могут образоваться при применении разработанной схемы базирования.

-

Сделать вывод по выполненной работе.

Лабораторную работу выполнили «___»___________201 г.

Студент ФИО Подпись

Студент ФИО Подпись

Лабораторную работу принял;

Преподаватель ФИО Подпись

«____»______________201 г.

Пример оформления лабораторной работы

Лабораторная работа №1

Изучение конструкции приспособления по техническому чертежу»

Основная цель лабораторной работы

«Изучить основные конструктивные элементы приспособления, их назначение и устройство по его рабочему чертежу».

Исходные данные для выполнения лабораторной работы: - Чертеж станочного приспособления для обработки детали на технологической операции..

К основным конструктивным элементам приспособления относятся:

- Корпус приспособления – основная часть приспособления, на котором устанавливаются и закрепляются все необходимые для базирования и закрепления составные части приспособления. Корпусы приспособления делают литыми, сварными или сборными, состоящими из отдельных деталей, соединенными сборочными операциями.

- Базирующие детали - основное назначение связано с обеспечением требуемого положения заданной для обработки поверхности (поверхностей) обрабатываемой заготовки относительно настроенного на выполняемый размер режущего инструмента. Базирующие детали устанавливаются на корпусе приспособления по рассчитанной конструктором посадке и при необходимости фиксируются гайками или просто ввертываются в корпус. Установка заготовок для их обработки производится только на базирующие детали. Установка заготовок непосредственно на корпус не допускается. К базирующим деталям относятся опорные пластины, опорные пальцы, призмы, оправки и другие детали.

- Механизм закрепления – предназначен для создания силы закрепления, необходимой для сохранения достигнутого при базировании положения заготовки и предотвращения возможного её смещения от действующих при обработке сил. Механизм закрепления состоит, как правило, из нескольких элементарных звеньев, к которым относятся рычаги, эксцентрики, клинья и другие звенья. В конструкциях приспособлений применяются, как правило, комбинации двух и более простых звеньев.

- Силовое устройство - предназначено для создания необходимого усилия для обеспечения через механизм закрепления заданной силы закрепления заготовки, установленной на приспособлении. В конструкциях приспособлений применяются разнообразные силовые устройства, основными из которых являются пневмоцилиндры, пневмокамеры, гидроцилиндры, электромагнитные силовые устройства и другие. Могут применяться и ручные силовые устройства, такие, как например, рычажные.

- Дополнительные механизмы, устройства и детали – используются для выполнения дополнительных функций , позволяющих увеличить производительность труда за счет сокращения вспомогательного времени , затрачиваемого на настройку режущего инструмента на выполняемый размер, установку приспособления на столе металлорежущего станка, переустановку обрабатываемой заготовки для обработки других поверхностей заготовки и т.д.

Последовательность выполнения работы.

-

Ознакомиться с чертежом приспособления и дать краткое описание его назначения, а также назначения отдельных деталей, механизмов и устройств его конструкции. Рис.1.

-

2. Определить по чертежу какие поверхности заготовки обрабатываются на заданной технологической операции и какие размеры необходимо получить при её обработке. Размеры показываются условно с обозначением средней экономической точности, соответствующей заданному технологическому методу. Например, предварительное точение вала Ø30h14/

3. Вычертить упрощенные эскизы:

- заданного приспособления (можно представить в отчете фотокопию заданного приспособления);

- заготовки, обрабатываемой на приспособлении (контур обрабатываемой заготовка на чертеже приспособления изображается тонкими линиями);

- корпус приспособления:

- базирующие детали для базирования обрабатываемой заготовки;

- механизм закрепления заготовки;

- силовое устройство;

- дополнительные механизмы, детали и устройства.

Основные разделы анализа конструкции приспособления

-

Общее устройство приспособления для сверления 4-х отверстий

Станочное приспособление – скальчатый кондуктор, предназначен для сверления четырех отверстий Ø10Н12.

- Работа приспособления: Деталь «Корпус подшипника» 7 устанавливается на сходящиеся навстречу друг другу призмы 8, вследствие чего обеспечивается постоянство положения оси симметрии обрабатываемой заготовки относительно оси симметрии стола станка металлорежущего станка. После того, как призмы сойдутся, образуя через заготовку силовое замыкание, заготовка закрепляется необходимой силой закрепления

. Режущий инструмент (сверло 6) поступает в зону обработки через кондукторную втулку 5, положение которого задается конструкцией кондукторной плиты 3. Сверление остальных отверстий осуществляется либо за счет переустановки обрабатываемой заготовки поворотом на 900 относительно просверленного отверстия, либо каким либо другим способом, не указанным на эскизе приспособления.

2.Краткая характеристика обрабатываемой заготовки.

Обрабатываемая заготовка – корпус подшипника представляет собой деталь типа «фланец», состоящее из цилиндрического корпуса с глухим отверстием и собственно фланца с центральным также глухим отверстием и четырьмя расположенными на Ø 62 мм сквозными отверстиями. Заготовка предварительно обработана с точностью 10-го квалитета (Ø52h10) и остальные поверхности, ориентировочно, с точностью не ниже 14-го квалитета.

-

Основные элементы конструкции приспособления

- Корпус приспособления, литой, материал – серый чугун, предназначен для размещения механизмов, устройств и отдельных деталей, необходимых для наладки и выполнения заданной технологической операции;