Файл: Анализ состояния вопроса. Цель и задачи исследования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 27

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Оглавление

Введение 2

1.АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ 5

1. 1.Анализ объекта исследования 5

1.2. Анализ энергообеспечения процесса электрохимической размерной обработки 16

Выводы к главе 1. Цель и задачи исследования 27

Введение

Технологические свойства электрохимической размерной обработки (ЭХО) (отсутствие износа инструмента, высокое качество обрабатываемой поверхности и др.) обеспечили широкое применение этого метода при производстве деталей из труднообрабатываемых материалов поверхностей сложной формы, для например, при производстве сопел, пресс-форм, лопаток турбин, компрессоров и др. однако полученные технологические показатели процесса: точность формообразования, качество обработанной поверхности ограничивают его применение или не позволяют использовать ЭХО для высокоточных и чистовых операций.

Точность электрохимической обработки даже при использовании небольших промежуточных электродов (0,05 мм) значительно ниже точности электроэрозионной обработки. В инструментальном производстве прецизионные пресс-формы, пресс-формы для пластмассовых деталей и сопла изготавливают с помощью электроэрозионной обработки (копирование или резка инструментом из стальной проволоки). Эрозионные станки CHARMILLES TECHNOLOGIES, SODICK, AGIE позволяют с высокой точностью обрабатывать полости сложной формы. Причины недостаточных технологических показателей ЭХО определяются особенностями бесконтактного формирования, происходящими в условиях малых межэлектродных зазоров (МЭ3) при высоких скоростях анодных процессов: изменение эффективной электропроводности межэлектродной среды, проявление ограничений в процессе анодного растворения, образование на поверхности электродов различных пленок, препятствующих растворению, и др.

Достигнутые технологические показатели ЭХО не являются предельными и лишь отражают текущий уровень развития техники и оборудования. Исследования последних лет направлены на совершенствование методов правильного выбора и расчета параметров течения электролита в межэлектродном пространстве, на стабилизацию некоторых параметров технологического процесса, использование адаптивных систем управления, повышение эффективности проектирования операций сложной электрохимической формовки и т.д. Повышение точности ЭХО проводят по разным направлениям: использование различных кинематических свойств электродов, секционирование катодов, применение рабочих межэлектродных сред с высокими локализующими свойствами и т д. В работе одним из направлений повышения является точность разработан ЭВМ, который уменьшает рабочее расстояние между электродами.

Анализ существующих методов повышения точности размерной электрохимической обработки и наши исследования показывают значительный потенциал использования процесса анодного растворения при сверхнизком МЭ3. ЭЦМ при значении МЭ3 20 - 5 мкм еще недостаточно изучен. Отсутствуют научно обоснованные рекомендации по выбору оптимальных режимов обработки и конструированию электрохимических технологических систем.

Целью данной работы является повышение эффективности электрохимической размерной обработки за счет реализации процесса при сверхмалых межэлектродных зазорах.

Работа состоит из следующих основных глав:

1) обзор состояния дела;

2) теоретическое обоснование условий реализации процесса электрохимической размерной обработки на сверхмалых МЭЗ;

3) экспериментальные исследования процесса ЭХО на сверхмалых МЭ3;

4) технологическое обеспечение условий реализации процесса ЭХО на сверхмалых МЭЗ.

Были выдвинуты следующие положения:

- результаты моделирования процесса ЭХО на сверхмалых МЭ3 с учетом учета физических процессов, реализующихся в условиях микрогеометрической неоднородности межэлектродного промежутка;

- результаты экспериментальных исследований энергетических возможностей и условий реализации процесса ЭХО на сверхмалом МЭ3;

- правила выбора энергетического воздействия на поверхность металлов при использовании сверхмалых МЭ3;

- результаты технологической апробации процесса ЭХО на сверхмалых МЭЗ в части операций электрохимического травления и нанесения искусственной шероховатости:

- рекомендации по проектированию и применению технологических систем электрохимического измерения на сверхмалых МЭЗ.

1.АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ

1. 1.Анализ объекта исследования

В настоящее время применение метода электрохимической размерной обработки далеко не соответствует его технологическим возможностям, что в первую очередь объясняется относительно низкой точностью формообразования при выполнении копировально-прошивных работ [1-5]. В то же время примеры успешного применения ЭХО для решения ряда технологических задач [6-10] позволяют говорить о том, что недостаточная точность определяется не физико-химическими свойствами ЭХО, а технологическим несовершенством процесса обработки.

Анализ путей повышения точности ЭХО показывает, что они связаны с изменением характеристик технологической системы. В конкретном случае это может быть осуществлено разными методами: применением импульсов технологического напряжения, использованием различных кинематических свойств электродов, пульсирующей подачей электролита, секционированием катодов, применением рабочих межэлектродных сред с высокими локализационными свойствами и т.д. [1-5,11-13]. Применение конкретных технологических средств и приемов целиком или в определенной последовательности определяется возможностью целенаправленного воздействия инструмента на обрабатываемую поверхность с целью достижения необходимых технологических показателей. До настоящего времени, как показывают результаты работ в области ЭХО [14-17], вопросы использования предпочтительного направления повышения точности ЭХО не получили однозначного развития. Работа посвящена вопросу

использования соответствующего режима обработки, где сформулированы необходимые условия повышения точности электрохимической формовки.

В первую очередь необходимо определить направления или зоны преимущественного анодного съема обрабатываемого материала. В технологическом плане выполнение этого условия в большинстве случаев сводится к определению зон наибольшего сближения катода и обрабатываемой поверхности, к определению зон с наименьшими межэлектродными расстояниями.

Наиболее надежно эти зоны можно определить при прикосновении к электродам. При получении такой информации прикосновением к электродам очевидно, что необходимо периодически прекращать подачу энергии на электрохимическую ячейку.

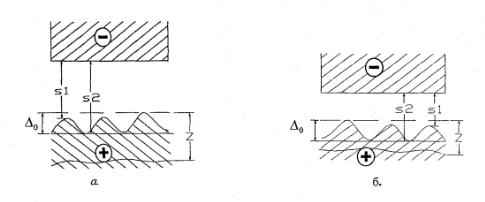

В идеальном процессе электрохимической формовки величина установленной МЭЗ служит количественным критерием эффективности съема материала заготовки в различных зонах. Известно, что производительность процесса ЭКМО обратно пропорциональна величине съема металла между электродным промежутком при МЭЗ s1 и s2 будет варьироваться мало, так как расстояния от катода инструмента в разных зонах межэлектродного промежутка к заготовке сопоставимы по размерам друг с другом (рис. 1.1, а). Продукты анодного растворения легко удаляются потоком электролита и не оказывают существенного влияния на процессы в МЭП. В этом случае для выравнивания первой ошибки Δ0 необходимо убрать значительную прибавку z1;. При уменьшении межэлектродных зазоров (рис. 1.1, б) из-за значительной разницы между s1 и s2 съем металла происходит в основном в зоне с МЭЗ s1. Выравнивание ошибки при малых МЭЗ в прерывистом режиме [12] происходит быстрее, чем в непрерывном, а уменьшение начальной ошибки Δ0 происходит при снятии малого припуска z2<

Рис. 1.1. Относительное расположение катода-инструмента и заготовки:

а – при больших МЭЗ, б – при малых МЭЗ; s1 – минимальный и

s2 – максимальный МЭЗ в рассматриваемой области

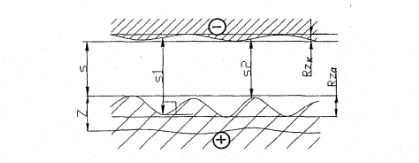

При дальнейшем уменьшении МЭЗ до сверхмалых значений (менее 0,02 мм) величина становится сравнимой с шероховатостью поверхностей электродов, что приводит к различному распределению зон преимущественного съема (рис. 1.2). Неоднородность распределения МЭЗ определяется составом неровностей поверхностей электродов. Для поверхностей, обработанных на начальных стадиях электрохимическим методом при малых МЭЗ, параметр шероховатости находится в пределах 1,6–3,2 мкм [19]. Для катодов – инструментов, изготовленных различными способами, параметр Rz составляет 3,2-0,1 мкм [20,21].

Рис.1.2. Относительное расположение катода-инструмента

и заготовки при сверхмалых МЭЗ

Повышение точности обработки при снижении МЭЗ при прочих равных указывается во многих работах [22–27]. Зависимость, полученная в [25], устанавливает зависимость между значениями первой Δ0 и последней Δ погрешностями, величиной МЭЗ s0 и припуском на обработку z:

, (1.1)

, (1.1)Из уравнения (1.1) следует, что при заданных Δ0 и z уменьшение МЭЗ приводит к уменьшению ошибки обработки Δ. Проверка эффективности ЭХО с малыми МЭЗ показала, что разброс точек обрабатываемого профиля на малых МЭЗ на порядок меньше, чем при использовании широко применяемых схем с постоянной и дискретной подачами при относительно больших (выше 0,2 мм) значениях МЭЗ [26,27].

При улучшении ЭХО тенденция к снижению МЭЗ наблюдается в различных схемных решениях ЭХО (таблица 1.1).

На практике повышение точности ЭХО с известными системами питания при прочих равных возможно лишь при относительно больших (выше 0,2 мм) значениях межэлектродного зазора. Для повышения точности обработки при снижении величины МЭЗ до малых и сверхмалых значений (0,01–0,02 мм) требуется ряд дополнительных условий [26]: использование пульсирующих токов, периодическая промывка межэлектродные зазоры, обеспечивающие своевременное восстановление и стабилизацию физико-химических свойств межэлектродной среды.

Таблица 1.1 – Сравнение технологических возможностей схем формообразования

| Способ обработки (лит. Источник) | МЭЗ, мм | Обрабатываемый материал | Электролит | Точность (погрешность копирования), мм |

| Постоянная подача | 0,2-0,37 | 5ХНВ | 12% NaNO3 | 0,25-0,52 |

| Дискретная подача («ощупывание») | 0,15 | 5ХНВ | 12% NaNO3 | 0,15-0,44 |

| С вибрацией электрода | 0,03-0,04 | 4Х5МФ | 20% NaNO3 | 0,03-0,05 |

| Импульсно-циклический при малых МЭЗ | 0,05-0,1 | 5ХНТ Х16Н6 ЭИ893 | 10% NaNO3 | 0,05-0,15 |

| Импульсно-циклический при малых МЭЗ | 0,06 | 5ХНВ | 12% NaNO3 | 0,04-0,07 |

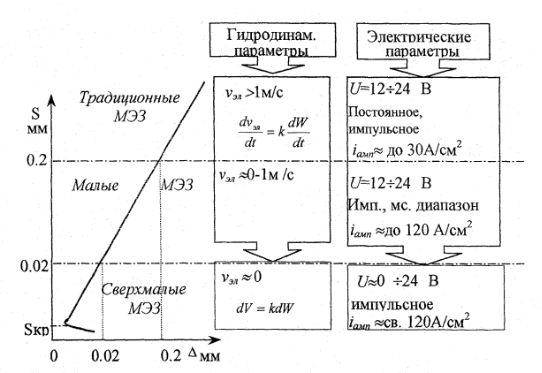

С точки зрения особенностей влияния МЭЗ на точность формовки малые межэлектродные зазоры нельзя рассматривать отдельно от других параметров ЭХО. По мере снижения МЭС определялись тенденции изменения параметров основных элементов технологической системы (кинематика электродного инструмента, электрические параметры, свойства межэлектродной среды) (рис. 1.3).

Уменьшение геометрических размеров межэлектродного зазора определяет общую тенденцию изменения основных параметров процесса ЭХО. В частности, наиболее существенным следует считать влияние потока электролита на процесс ЭХО, а также изменение электрических параметров при уменьшении МЭЗ на точность формовки и качество поверхности.

Рис.1.3. Тенденции изменения некоторых параметров ЭХО

при уменьшении величины МЭЗ, (sкр – критический МЭЗ,

лимитирующийся возможностями технологической системы)

ЭХО поверхностей сложного профиля с ранее использовавшимися зазорами чаще всего выполняют в жидком электролите (vэл>0). При выполнении копировально-шовных работах обрабатываются поверхности со сложной конфигурацией, что вызывает появление зон в МЭП, где электролит движется с разной скоростью, имеет различное содержание шлама, газосодержание, температуру и т.д., что приводит к потере информации о фактической скорости удаления материала анода в какой-либо точке обрабатываемой поверхности. Изменение расхода в МЭП в ряде случаев отражается на структуре обрабатываемой поверхности, например в виде полос и других макродефектов [28, 31–33]. Особое место в ЭХО в проточном электролите занимают явления кавитации, которые могут возникать в местах с пониженным статическим давлением. Образовавшиеся кавитационные полости вызывают локальное экранирование поверхности анода, что приводит к нарушению стабильности анодного раствора. Существует ряд технологических приемов, таких как выбор оптимальной формы и расположения каналов подачи электролита [34–36], направленных на интенсификацию процессов обновления свойств межэлектродной среды и способствующих повышению точности измерения уход. В межэлектродном промежутке он предназначен для устранения застойных зон, потеков, недопустимого шлама, сложного движения потока электролита (турбуляции). Эти технологические приемы решают частные задачи.

Частично устранить негативную роль протеков и расслоения электролита возможно разработанными методами ЭХО, предусматривающими снижение расхода электролита при анодном растворении с сокращением продолжительности одного цикла обработки [37] или полное прекращение потока электролита [38]. Но протекание тока через электролизер со стационарным электролитом приводит к быстрому наступлению диффузионных ограничений (уменьшение скорости анодного растворения) и к нарушению устойчивости процесса (увеличение вероятности коротких замыканий). Поэтому ЭХО при малоскоростном движении (менее 1 м/с) или стационарном электролите возможен только в сочетании с разрывностью геометрической характеристики во времени или пространстве [26]. При уменьшении величины МЭС длительность технологического тока в импульсе ограничивается [18, 26, 27]. Эти приемы позволяют уменьшить влияние потока электролита на точность обработки. Например, для этой же цели используется безводородный электролит [39]. Известны технологические схемы обработки в импульсном электролите на импульсном токе [40]. Цикл лечения делится на два этапа. На первом этапе проводят анодное растворение в стационарном электролите, на втором этапе отключают ток и удаляют продукты электролиза потоком электролита.

Все это определяет два основных направления развития процесса электролиза в зависимости от гидродинамических параметров:

• пропорциональное увеличение количества электролита, обновляющегося в единицу времени dV/dt, и определение оптимальных значений этого количества в зависимости от плотности тока, гидродинамического режима в МЭЗ, температуры электролита и других факторов;

• ограничить энергетическое воздействие и определить оптимальные значения удельной энергии для заданного объема МЭП dV.

При снижении МЭЗ до сверхмалых значений второе направление является доминирующим, а при условии, что длина клеточной поверхности много больше МЭЗ (L>>s), оно является единственно возможным.

Из предшествующего анализа влияния гидродинамических параметров потока электролита следует, что точность ЭХО повышается, если процесс анодного растворения осуществляется в стационарном электролите. Для ЭХО со сверхмалыми ИЭС этот режим является условием реализации процесса, так как невозможно обеспечить необходимый расход электролита для устранения диффузионных ограничений за счет увеличения давления электролита на входе.

С уменьшением МЭЗ характер энергетического воздействия меняется. В первую очередь увеличивается амплитудная плотность тока. Улучшение технологических показателей, таких как точность обработки и шероховатость обрабатываемой поверхности, связанное с увеличением амплитудной плотности тока, показано во многих исследованиях [26–28].

Согласно существующим теоретическим представлениям [41] и ряду экспериментальных данных [27, 42, 43], шероховатость поверхности уменьшается с увеличением плотности тока при обработке большинства металлов и сплавов, например сталей 15Х11МФ, 20Х13 [42], сплавы ЭИ437БУ и ЖС6-КП [43], инструментальные стали 5ХНМ, Х12Ф1 [27], уменьшение межэлектродного зазора [19, 25, 44, 45]. В области малых межэлектродных зазоров начинает проявляться зависимость Rа от величины МЭЗ: с уменьшением межэлектродного зазора уменьшается шероховатость обрабатываемых поверхностей. При малых межэлектродных зазорах шероховатость поверхности ниже шероховатости поверхности при обработке с зазорами более 0,1 мм. Это можно объяснить интенсивностью физико-химических процессов и значительным влиянием МЭЗ на величину плотности тока в резонаторе и на; выпячивание микропрофиля [41, 44]. Скорость выравнивания определяется локальным распределением плотности тока по обрабатываемой поверхности. Для чистовых операций, а также для достижения низкой шероховатости при ЭХО рекомендуется использовать электролит на основе NaNO3 [1–4].

На практике при ЭХО приложенное напряжение на электродах в основном не превышает 16-18 В [46]. В некоторых частных случаях, например при обработке титановых сплавов, на поверхности которых образуется плотная пленка оксидов, применяют более высокие напряжения – до 24 В. Повышение напряжения на электродах нельзя считать эффективным способом повышения плотность тока. Такой же вывод можно сделать при рассмотрении роли электропроводности электролитов.

На основании анализа изменения гидродинамических и электрических параметров процесса ЭХО при снижении МЭК можно сделать вывод о том, что процесс ЭХО в условиях высоких амплитудных значений плотности тока, уменьшения длительности технологический ток в импульсе и почти неподвижный электролит повышают точность электрохимической формовки. В общем случае уменьшение МЭЗ для повышения точности обработки имеет смысл при выполнении условия преимущественного распределения тока ЭЭО на обрабатываемой поверхности [12]. Такие условия лучше всего могут быть реализованы при сверхмалом МЭЗ.

Однако обработка при малых МЭЗ не избавляет от ошибки копирования формы катодного инструмента [12]. Имеется ошибка копирования L участков поверхности катода, где угол a между касательной к поверхности и направлением подачи ʋk отличен от 90°.

Для снижения погрешности обработки Δ необходимо обеспечить локализацию съема в зонах локальной неоднородности (см рис. 1.2) со сверхмалыми МЭЗ. Это условие повышения точности ЭХО [18] может быть обеспечено технологически за счет интенсификации съема металла на участках поверхности анода, наиболее близких к катодному инструменту. Среди таких технологических средств, направленных на повышение способности локализации, которая определяется как:

, (1.2)

, (1.2)Экспериментально доказано, что наибольшая точность обработки достигается в растворах электролитов, обеспечивающих определенную зависимость выхода металла от тока при увеличении плотности тока [47, 48]. На основании многочисленных исследований авторы [48] предложили классификацию анодного поведения различных металлов по характерным формам кривых зажигания и зависимости выхода по току от плотности тока. Практика показывает, что нельзя рекомендовать какой-либо универсальный состав электролита для обработки различных материалов. Например, при анодном растворении литых инструментальных сталей степень локализации процесса возрастает в ряду электролитов: NaCl→NaClO3→NaNO3 [1-4, 49, 50].

Одно из направлений локализации процесса ЭХО основано на приложении напряжения U к необходимой зоне воздействия. Например, в технологических схемах с секционными электродными инструментами при переключении тока во время обработки секции работают последовательно через определенные промежутки времени. Разработанный машинно-ориентированный алгоритм переключения секций [51], основанный на использовании информации о распределении МЭЗ по секциям, позволяет осуществлять управляемый съем металла в разных зонах МЭП. Использование схем обработки секционных электродов инструментами для обработки деталей сложной формы позволило достичь точности ЭХРО 0,05-0,06 мм. Однако, несмотря на существенные преимущества, этот метод имеет очевидные технические и технологические ограничения для дальнейшего повышения точности (максимально возможное количество металлических участков и их количество, наличие перемычек (или углублений) на поверхности анода в местах, противоположных стыку сечение электрода-инструмента, износ электрода - инструмент на границах сечения).

В работах [52,53] предлагается использовать схему последовательного линейного снятия припуска с малыми электродами простой геометрической формы на многокоординатных станках с ЧПУ. Гибкий производственный модуль (ГПМ) был разработан для прецизионного ЭХО деталей в инструментальном производстве [53]. Отличительной особенностью ГПМ является обеспечение надежно управляемого процесса анодного растворения при МЭЗ порядка 0,01-0,03 мм. Однако применение ЭХО с непрофилированным электродным инструментом ограничено, так как теряется основное преимущество ЭХО - одновременное копирование по всей обрабатываемой поверхности с соответствующим уменьшением проплавления и невозможностью получения мелких элементов поверхности.

Использование импульсных режимов ЭХО связано с возможностью повышения точности копирования поверхности катодного инструмента за счет локализации зоны анодного растворения. Повышение точности связано с возможностью периодического восстановления исходных свойств электролита в межэлектродном промежутке во время паузы между импульсами, что снижает требования к гидродинамическим параметрам потока электролита. Возможность снижения МЭЗ предполагает увеличение локализации процесса анодного растворения, а возможность значительного увеличения локализации при импульсном ЭХО связана с выбором амплитудно-временных параметров импульсов и паузы между ними [1-4].

Разработаны методы повышения точности обработки за счет снижения неравномерности электропроводности среды в МЭП, обусловленной газонаполнением и нагревом. Из известных способов повышения локализации анодного раствора, например, основанный на использовании «безводородного» электролита [54], секционный катод, когда напряжение прикладывается последовательно к каждой секции катода против движения раствора электролита в МЭП [51], устройства для удаления водорода из МЭП через специальные канавки в катоде [55], наиболее эффективно для этой цели используется импульсная обработка [1, 4, 56, 57].

Использование пульсирующего тока позволяет снизить температуру электролита, улучшить эвакуацию продуктов анодного растворения и увеличить плотность тока в промежуточных электродах. Это один из вариантов использования импульсной обработки, который направлен на обеспечение четкости в количестве дозировки в заданной зоне обработки [18, 27-28].

Из вышеизложенного следует, что одно из перспективных направлений повышения точности размерной электрохимической обработки связано с переходом на обработку с использованием сверхмалых межэлектродных зазоров: s≈5-30 мкм. При этом значительной локализации и точности формирования можно добиться за счет выбора амплитудно-временных параметров импульсов и паузы между ними, т.е при определенном энергетическом режиме.

1.2. Анализ энергообеспечения процесса электрохимической размерной обработки

Осуществить процесс ЭХО можно при сверхмалых межэлектродных зазорах за счет определенной предельной дозировки энергии. Дозирование энергии возможно путем прерывания процесса с определенной периодичностью. Одним из способов прерывания процесса и, как следствие, дозирования энергии является использование пульсирующего тока.

Применение пульсирующих токов изучено при МЭЗ 0,03 мм и более. Установлено, что импульсные режимы обработки увеличивают локализацию анодного растворения [1, 2, 4, 11] и во многих случаях улучшают качество поверхности за счет дискретизации процесса анодного растворения и релаксации свойств межэлектродная среда. Основной задачей исследований является изучение закономерностей импульсного ЭЦМ при уменьшении МЭЗ менее 0,03 мм, что определяет выбор оптимальных параметров импульсов тока с точки зрения точности обработки: длительности, скважности, амплитуды и т.д.

Количество снимаемого с заготовки металла не может быть меньше определенной «части», определяемой комплексом физико-химических и технологических процессов условия обработки в каждом конкретном случае. Полагая, что технологический съем металла начинается с момента нарушения равновесного состояния двойных слоев на электродах электролизера, для чего необходимо преодолеть определенный энергетический барьер [58], можно оценить величину «порции». При использовании активных электролитов эта величина может быть сколь угодно малой и практически определяется только характеристиками используемого оборудования, например, диапазоном регулирования напряжения питания. При использовании пассивирующих рабочих электролитов необходимо учитывать зависимость выхода по току от плотности технологического тока.

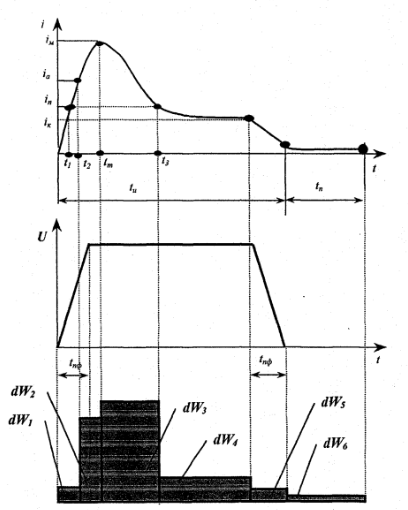

В работе [59] анализируется развитие процесса анодного растворения в течение одного импульса. По длительности импульса выделяют зоны, где анодное растворение происходит по разным механизмам - активному, пассивному и транспассивному. Для каждой из этих зон условно выделим значение удельной энергии (рис. 1.4). В качестве основного критерия оценки энергообеспечения примем значение удельной энергии, которая в общем случае определяется по формуле:

, (1.3)

, (1.3)

Рис.1.4. Зависимости «ток - время» i(t), «напряжение - время»U(t) для импульсной ЭХРО и условные части удельной энергии dW

Длительность этой зоны незначительна и зависит от крутизны переднего фронта импульса. Например, при использовании электролитов на основе NaNO3 для обработки форм и нержавеющей стали [60] значение критической плотности тока, при котором практически начинается съем металла, может составлять 15-20 А/см2. Зона транспассивного механизма t1-t2 возникает при достижении определенного значения анодного потенциала, соответствующего плотности тока in. Важнейшей анодной реакцией в этой зоне является анодное растворение пассиватора, хотя незначительное анодное растворение из металла тоже можно.

Считая эти процессы подготовительными, можно видеть, что величина удельной энергии dW1, затрачиваемой на подготовительные процессы (зарядка двойного электрического слоя, пассивация металла, выделение кислорода, анодно-анионная активация), незначительна и зависит от параметры переднего фронта импульса. На основании работ [61, 62], где изучались закономерности процесса анодной активации металлов, в [58] рассматривается возможность повышения локализации анодного растворения за счет выбора длительности импульса с учетом величины тока, затрачиваемого на подготовительные процессы.

Повышение точности импульсного ЭХО по отношению к переходным процессам в электрохимической ячейке рассмотрено в [63, 64]. Неравномерность МЭЗ по толщине, приводящая к неравномерности плотности тока, приводит к разной длительности этапов зарядки емкости двойного электрического слоя. Возможность повышения точности обработки импульсным током авторы [63, 64] связывают с выбором длительности энергетического воздействия в зависимости от емкости двойного электрического слоя на аноде. По мнению авторов [65], продолжительность заряда и разряда емкости двойного электрического слоя зависит от ряда параметров: плотности тока, емкости двойного электрического слоя и др. Электрохимическое формообразование при сверхмалых МЭЗ, как показано выше, реализуется при плотностях тока более 120 А/см2 и, очевидно, влияние емкости двойного электрического слоя нельзя считать незначительным технологическим параметром. Увеличение амплитудной плотности тока уменьшает время перехода t0-t1 [66], а при плотностях тока более 65 А/см2 фазой перехода можно пренебречь.

Для зоны анодного растворения t2-t3 основного объема металла можно рассчитать значение удельной энергии, характеризующей удаление материала по переднему фронту импульса тока dW2, и удельную энергию dW3, характеризующую съем материала за время tm-t3.

Величина удельной энергии dW2 зависит от параметров переднего фронта импульса напряжения. С учетом влияния длительности переднего фронта на точность обработки и на основании анализа изменения электропроводности электролита за счет газосодержания авторы [26, 27] рекомендуют принимать в диапазоне 400–600 мкс при МЭЗ 50 мкм. В [67] для повышения точности обработки принята скорость нарастания фронта импульса более 10 кВ/с. В [68] сказано, что нет необходимости использовать импульс напряжения с очень крутым передним фронтом, так как импульсы рабочего тока неизбежно будут иметь впереди емкостную выпуклость. Подобный рост авторы [69, 70] объясняют наличием переходного процесса в первый момент. Как видно из вышеизложенного, нет четкого критерия выбора параметров переднего фронта импульса напряжения.

В [59] сделан вывод о целесообразности ограничения длительности импульса с целью анодного растворения активного механизма (участок t1-t2 на рис. 1.4.). В этом случае процесс анодного растворения приближается к идеальному за счет равномерного удаления металла по обрабатываемой поверхности НОСТПИ. Аналогичные выводы были сделаны в [71].

Время t3 определяет время включения пассивного механизма анодного растворения. Возможно использование механизма пассивации для увеличения локализации процесса анодного растворения. По мнению авторов [71], если диапазон длительности импульса находится в пределах времени переходного процесса пассивации поверхности анода, то изменение длительности импульса может привести к изменению степени пассивации анода поверхность поверхности анода, что повышает точность обработки. Это было подтверждено в работе [72], где утверждается, что увеличение длительности импульса выше определенного предела приводит к снижению скорости анодного растворения. Это явление связано с падением тока из-за возникновения частичной пассивации обрабатываемой поверхности.

Идея повышения точности копирования при низком напряжении [73] также связана с реализацией ЭХО при малой плотности тока, соответствующей анодному потенциалу в диапазоне «потенциал выделения кислорода – потенциал активации».

Микровыравнивающая способность импульсного ЭХО объясняется в [4] разной степенью пассивации неравноудаленных участков поверхности анода от поверхности катодного инструмента. Сглаживание микровозвышенности поверхности под ЭХО на малых МЭЗ авторы [44] объясняют микролокальной неоднородностью свойств электролита (сопротивление и рН) по крайним точкам поверхности.

Рассмотренное анодное растворение металла на более удаленных участках от катодного инструмента до обрабатываемой поверхности анода за счет пассивного механизма по сравнению с активным растворением на участках, прилегающих к катоду, при правильном выборе энергии в импульсе позволяет увеличение локализации импульсного ЭХО. Но удержание поверхности на границе между активностью и пассивностью затруднено из-за зависимости от большого количества факторов – гидродинамических, электрических, механических. Это требует постоянного контроля за состоянием поверхности электродов и окружающей среды в МЭЗ. Кроме того, необходимо восстановление свойств поверхности анода между импульсами, что затруднительно при обработке легко пассивирующих металлов и сплавов.

С технологической точки зрения значения удельных энергий (по возможности должны быть ограничены. Например, значение dW4 устраняется подбором соответствующей длительности импульса. О влиянии на точность ЭХО импульса длительности заднего фронта импульса напряжения, определяющего значение удельной энергии dW5, данные в литературе не найдены. На основании работ [26, 27] можно сделать вывод о целесообразности уменьшения длительности запаздывающего фронта импульса напряжения импульс напряжения.

Как уже отмечалось, реализация процесса ЭХО со сверхмалыми межэлектродными зазорами возможна при определенной предельной дозировке энергии. Суммарная энергетическая доза ограничивается набором физико-химических условий процесса в каждом отдельном случае. Причина этого кроется в ограничениях, либо присущих самому процессу растворения, либо определяемых физическими явлениями, развивающимися в узкой МЭЗ [4]. Эти явления вызывают так называемую «блокировку» процесса ЭХО. Анализ опубликованных исследований в этой области позволяет резюмировать следующее.

Процесс газовыделения на электродах.

Процесс ЭХО характеризуется газовыделением на электродах, что предопределяет образование газожидкостной среды в промежуточных электродах. Увеличение содержания газа вызывает фазовый «запирание» процесса [74]. Он отражает событие, которое происходит, когда содержание газа в области межэлектродного промежутка стремится к единице, а значение МЭЗ стремится к нулю.

Исследования катодных процессов по отношению к процессам электрохимической формовки приведены в [11, 75]. Исследования показали, что зависимости скорости выделения водорода (i) от Ek представляют собой прямые линии в полулогарифмических координатах с наклоном 0,14 В в широком диапазоне i от малых значений до 100 А/см2. В большинстве технологических расчетов значение Еk принимается постоянным. Например, для водных растворов NaCl оно равно 1,5 В. В водных растворах NaCl весь ток на катоде расходуется на выделение водорода. Выход по току катодной реакции выделения водорода принимается равным 100 %.

В водных растворах NaNO3 по сравнению с NaCl наблюдается уменьшение или отсутствие газовыделения в МЭП в процессе ЭХФ [11]. Вместе с реакцией образования газообразного водорода при определенных условиях возможно восстановление нитрат-ионов NО3. После достижения предельного тока обе реакции протекают одновременно. Какая из реакций имеет больший выход по току, зависит от условий проведения [11,75-77] установлено, что интенсивность катодного газовыделения зависит от состава электролита, электрического режима процесса обработки, материала катода, материала обрабатываемого материала Выход тока в реакции катодного выделения водорода ВТН для электролита на основе NaN03 в зависимости от условий процесса принимают равным 60-20 %.

Вопросы изменения электропроводности межэлектродной среды с учетом газового заполнения для условий импульсного ЭХО отражены в [26, 27, 78].

Величина тока, достигающая максимума в начале импульса, резко падает до некоторого установившегося значения в следующем. При относительно больших зазорах (0,4 мм и более) ток достигает постоянного значения почти в начале импульса. Поэтому продолжительность энергетического воздействия должна быть меньше времени заполнения газом промежутка:

, (1.4)

, (1.4)Нижним пределом диапазона выбора длительности импульса является время достижения плотностью тока своего амплитудного значения при наименьшем промежутке. Уточнение значений длительности импульсов в рабочем диапазоне проводят с учетом характеристик аппаратуры [79], требований к точности и быстродействию [80].

Процесс тепловыделения в МЭЗ.

Температура электролита оказывает существенное влияние на результаты электрохимической обработки [81]. В процессе ЭХО происходит самопроизвольное повышение температуры, вызванное выделением джоулева тепла при прохождении электрического тока. Повышение температуры в определенных пределах обычно увеличивает скорость обработки. Однако с повышением температуры шероховатость поверхности в большинстве случаев увеличивается за счет увеличения глубины травления по границам зерен. Снижение температуры анода уменьшает высоту микронеровностей и величину припуска, необходимого для достижения заданного значения шероховатости по сравнению с неохлаждаемым электродом [82]. В [83] на основании экспериментальных данных рекомендуется проводить процесс ЭХО таким образом, чтобы перепад температур в МЭТ не превышал 10–15 °С. Однако для процесса ЭХО важен не только перепад температур в МЭП, но и распределение в этом интервале.

Разделение капель в МЭП создает критическую ситуацию для процесса ЭХО, если температура испарения уже достигнута. Эти условия создают критическую ситуацию, что, очевидно, объясняется как процессом газовыделения на электродах, так и появлением зон с локальным перегревом межэлектродной среды. Авторы [84], изучавшие факторы, ограничивающие возможность увеличения скорости растворения, пришли к выводу, что критическая ситуация объясняется образованием парогазовой каверны или пленки, ограждающей хотя бы одну из электродов или их часть.

Условие, определяемое формулой 1.4, не может однозначно определять продолжительность энергетического воздействия в условиях высокого уровня мощности входного тока из-за фазовых превращений в жидкости [85], что приводит к различного рода неустойчивости процесса. Закономерности экстремальных условий при ЭХО изучены еще недостаточно. Основная часть исследований связана с вопросами интенсификации процесса ВКМ [84, 86]. Подробный анализ причин, приведших к возникновению нестабильности в процессе обработки и электрическому пробою межэлектродного промежутка, проведен в обзорной статье [87]. Реализация сверхмалых МЭЗ определяет главную задачу бескризисного внедрения процесса ЭХО. Именно высокая вероятность развития коротких замыканий ограничила развитие методов ЭХО, связанных с уменьшением размеров межэлектродного промежутка.

Результаты исследований [84, 88, 89] показывают, что электрохимическая система способна воспринимать мощность до достаточно высоких уровней, например, согласно [78], 30–40 кВт/см2. В [88] было доказано, что при импульсном ЭХО длительностью менее 0,1–0,2 с можно реализовать напряжение 40–80 В при плотности тока а-шкалы 180–250 А/см2. Однако при определенных условиях возможно нарушение процесса анодного растворения и развития электрического пробоя за счет изменения состояния межэлектродной среды. Одной из основных причин этого явления является накопление тепла и газоразделение в объеме электролита при больших напряженностях электрического поля. В [89] обнаружена закономерность, заключающаяся в том, что значение энергии, при котором происходят эти явления, постоянно для данного состава электролита.

Таким образом, максимально возможная доза энергии ограничивается физическими явлениями, развивающимися в МЭЗ. При снижении значения МЭЗ доминирующее влияние оказывает значение МЭЗ. С точки зрения точности ЭХО особое влияние оказывает распределение общей дозы энергии во времени, которое определяет режим воздействия последовательности импульсов. Время tn (см. рис. 1.4) соответствует паузе между импульсами и вместе с длительностью импульса tn определяет рабочий цикл импульсов.

Возможность управления процессом ЭХФ за счет оптимизации электрического режима на основе распределения электропроводности среды в МЭП описана в [26, 27]. Приведены расчетные данные по распределению в МЭП загазованности, превышению температуры, плотности тока и плотности вытекшего заряда при МЭЗ 0,05 и 0,1 мм. Показано, что локализация анодного растворения уменьшается с увеличением длительности импульса. Поэтому ЭХФ необходимо проводить с длительностью импульса tu

Повышение локализации разрешения возможно за счет использования параметров импульсов микросекундного диапазона [90], обеспечивающих ограничение во времени переходных процессов поляризации участков поверхности анода, отличных от поверхности катода, в результате чего нарочитая неэквопотенциальность этой поверхности создается за счет разности получаемых во время импульса амплитуд поляризации. При этом рекомендуются следующие параметры импульса: длительность, равная времени нарастания поляризации для данной амплитудной плотности тока, пауза, равная времени его полного спада.

Важным параметром импульсного напряжения является скважность импульсов напряжения. Во время паузы свойства электролита в МЭЗ выравниваются, поверхность электрода депассивируется, потенциал релаксирует до пассивного уровня. Опыт применения токов и/или импульсов показывает, что для импульсного метода необходимо хотя бы однократное прохождение МЭЗ во время перерыва. Исходя из этого, минимальное значение сцепления для больших зазоров определяется из выражения [91]:

, (1.5)

, (1.5)где l – длина обрабатываемой детали в направления потока электролита, v – средняя скорость потока.

Невозможность промывки со снижением КЭС диктует необходимость расчета рабочего цикла по формуле [26]:

, (1.6)

, (1.6)где tu – длительность периода обработки одним импульсом, tn – длительность паузы.

Из вышеизложенного следует, что уменьшение межэлектродного промежутка следует считать наиболее целесообразным способом увеличения энергоподвода электрохимической системы. Теоретически таким способом можно добиться любой плотности тока. Однако стабильность процесса при таких малых межэлектродных зазорах может нарушаться по следующим основным причинам; перегрев электролита, увеличение концентрации твердых и газообразных продуктов процесса и ухудшение условий их эвакуации, снижение скорости доставки и удаления ионов, вызванное этим повышением перенапряжения.

При этом быстро возникают условия электрического пробоя промежутка, причиной которого, как предполагается, является большой градиент напряжения на паровой полости, образующейся в результате тепловыделения на электродах. Возможность эффективного использования обработки при сверхмалых межэлектродных зазорах определяется правильным распределением энергии с учетом специфических характеристик ЭХО, о которых шла речь выше.

Таким образом, возможность осуществления процесса ЭХО на сверхбольших МЭЗ определяется правильной предельной дозировкой энергии.

Выводы к главе 1. Цель и задачи исследования

Дальнейшее повышение качества электрохимической формовки связано с созданием условий электролиза, обеспечивающих достижение необходимой точности обработки и высокого качества обрабатываемой поверхности. По результатам проведенного анализа установлено следующее:

- с улучшением ЭХО наблюдается тенденция к снижению МЭЗ в различных схемных решениях ЭХО. При уменьшении МЭЗ до сверхмалых значений (менее 0,02 мм) величина становится сравнимой с мягкостью шероховатости поверхностей электродов, что приводит к различному распределению зон с преимущественно быстрым съемом материала. Следовательно, очевидно, что свойства локализации усиливаются, а точность функций ЭЦМ повышается. Исследования анодного растворения в условиях геометрической неоднородности, образованной уменьшением МЭЗ до значений, соответствующих параметрам высоты и шероховатости электродов, ранее не проводились;

- уменьшение геометрических размеров межэлектродного зазора определяет общую тенденцию изменения основных параметров процесса ЭХО, например, характера и амплитуды приложенного напряжения, плотности тока, расхода электролита в МЭЗ. При работе на сверхмалых МЭЗ возникает необходимость ограничения энергетического воздействия на электрохимическую ячейку и определения оптимальных значений удельной энергии для заданного объема промежуточного зазора;

- реализация процесса ЭХО со сверхмалыми межэлектродными зазорами возможна при определенной предельной дозировке энергии. Ранее полученное заключение Л.Б. Дмитриева о необходимости дозированного подвода энергии к электрохимической ячейке для повышения точности электрохимической формовки;

- Дозирование энергии возможно при прерывании процесса с определенной периодичностью. Одним из способов прервать процесс и, как следствие, дозировать энергию, является использование пульсирующих токов. Применение пульсирующих токов изучено при МЭЗ 0,03 мм и более;

- возможная доза энергии ограничивается комплексом физико-химических условий технологического процесса в каждом отдельном случае. Причина этого кроется в ограничениях, либо присущих самому процессу анодного растворения, либо определяемых физическими явлениями, развивающимися в МЭЗ. Преобладающее влияние на максимально допустимую дозу энергии оказывают процессы тепло- и газовыделения в межэлектродном промежутке, что приводит к неустойчивости процесса ЭХО. Внедрение сверхмалой МЭЗ определяет основную задачу бескризисного внедрения процесса ЭХО. Высокая вероятность перехода механизма анодного растворения на другие механизмы разрушения материалов (например, эрозию) ограничивала развитие методов ЭХО, связанных с уменьшением размеров межэлектродного промежутка;

- внедрение методов ЭХО на сверхмалых МЭЗ сдерживается недостаточной изученностью этого процесса, отсутствием методов количественного прогнозирования и расчета технологических свойств.

В соответствии с вышеизложенным целью настоящей работы является повышение эффективности электрохимической обработки за счет реализации процесса при сверхмалых межэлектродных зазорах.

На основании анализа, проведенного в соответствии с целью работы, были сформулированы задачи исследования:

• провести теоретические исследования энергетических возможностей процесса электрохимической формовки в условиях широкой геометрической неоднородности межэлектродного промежутка с использованием импульсного тока;

• провести экспериментальные исследования влияния основных технологических параметров ЭХО, функций использования сверхмалых МЭЗ на энергетические показатели процесса анодного растворения металлов;

• определить правила выбора энергетического воздействия на поверхность металлов с помощью сверхмалых МЭЗ и на основе этих правил разработать принципы проектирования элементов технологической системы;

• разработать и изготовить экспериментальную установку, позволяющую исследовать процессы ЭХО на сверхмалых МЭЗ;

• провести технологическую апробацию процесса ЭХО на сверхмалых МЭЗ в части операций сшивки и прошивки для получения поверхностей сложной формы.