Файл: Анализ воздействия жизненного цикла продукта на выбор.docx

Добавлен: 07.11.2023

Просмотров: 200

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

доступ к любой единице хранимого груза.

Гравитационные стеллажи используют для хранения запасов деталей в мелких упаковках. Характеристики стеллажей представлены в таблице 2.4.

Таблица 2.4

Характеристики стеллажей на складе

Напольное хранение представляет собой:

Склад обеспечивает производственные линии:

На каждый участок линии выделяется один человек, который ответственен за поставку комплектующих в нужном количестве в нужное время. Для обеспечения производственных участков и учета запасов товарно- материальных ценностей предназначены комплектовщики, распределители работ и операторы механизированных и автоматизированных складов.

Для перевозки деталей на производственные участки в цеха предназначены электротягачи. Внутри цеха и склада по условиям техники безопасности скорость выше 5 км/ч не допускается.

Типы тягачей применяемых на складе:

Комплектующие крупной упаковки транспортируются погрузчиками на прицепные тележки, мелкой упаковки отбираются транспортировщиком на специальные телеги, предназначенные для мелких коробок. Детали снимают с учета и готовятся к отправке на производство, пристегиваются к тягачу.

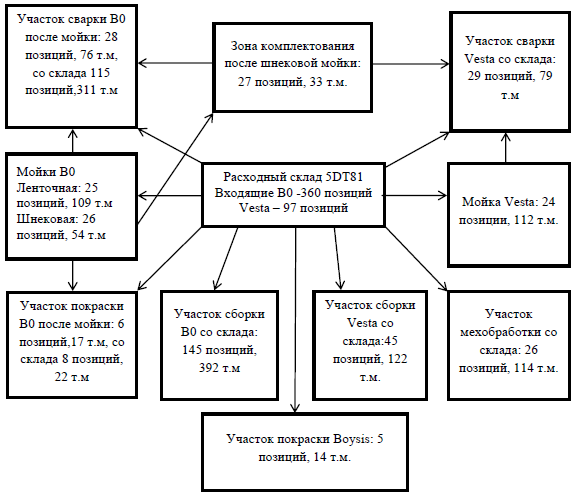

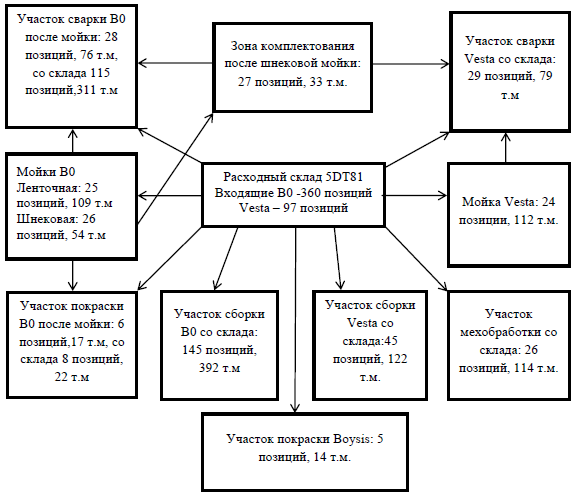

Проанализируем материальные потоки со склада 5DT81 (Рисунок 2.3).

Рис. 2.3. Материальные потоки со склада 5DT81

Для своевременного выполнения процесса очищения деталей в моечной машине, работники склада должны оперативно и точно определить потребность каждой моющейся детали в нужное время, согласно сменному плану линий.

Комплектация заказов и их отправка со склада осуществляется согласно

графику производства на неделю. Рассчитывается количество нужных деталей на смену по плану на март (Таблица 2.5).

Таблица 2.5

График производства на март

Например: линия сварки З.П. H79, 25 марта 2019 года в 1 смену.

По плану производства сварка заднего подрамника Н79 за смену 8 часов будет варить 68 штук. Работник склада пользуюсь данными номенклатуры склада, должен определить сменную потребность деталей на подрамник.

Возьмем данные по номенклатуре на данный производственный участок и подсчитаем сменную потребность, количество коробок на смену (Таблица 2.6).

Таблица 2.6

Номенклатура линии «Сварка заднего подрамника H79»

Гравитационные стеллажи используют для хранения запасов деталей в мелких упаковках. Характеристики стеллажей представлены в таблице 2.4.

Таблица 2.4

Характеристики стеллажей на складе

| Характеристики стеллажей: | |

| Фронтальные стеллажи Количество ярусов: 3+ пол. Секция стеллажа: 3500*1300*5000мм Максимальная нагрузка на стеллаж не более 10500 кг. | Горизонтальные стеллажи Ширина секций:1150мм Высота секций: 2000 мм Общая глубина: 1617мм Количество полок в секции: 3 шт. Грузоподъемность стеллажной секции: 540 кг. |

Напольное хранение представляет собой:

-

Тара VAZ-0525 (1200*800*725) штабелируется в 4 яруса; -

Металлическая тара 3-HTC6 (1140*1180*860) штабелируется в 4 яруса.

Склад обеспечивает производственные линии:

-

Линия сварки B0; -

Сборка B0; -

Покраска B0; -

Сварка Vesta; -

Сборка Vesta; -

Участок мехобработки; -

Покраска Boysis.

На каждый участок линии выделяется один человек, который ответственен за поставку комплектующих в нужном количестве в нужное время. Для обеспечения производственных участков и учета запасов товарно- материальных ценностей предназначены комплектовщики, распределители работ и операторы механизированных и автоматизированных складов.

Для перевозки деталей на производственные участки в цеха предназначены электротягачи. Внутри цеха и склада по условиям техники безопасности скорость выше 5 км/ч не допускается.

Типы тягачей применяемых на складе:

-

Charlatte TE206(5шт) - масса прицепного груза 6000 кг; -

Still R 06-06(1шт) - масса прицепного груза 6000 кг; -

Balkancar ET 512(1шт) -вес прицепленного груза – 12000кг.

Комплектующие крупной упаковки транспортируются погрузчиками на прицепные тележки, мелкой упаковки отбираются транспортировщиком на специальные телеги, предназначенные для мелких коробок. Детали снимают с учета и готовятся к отправке на производство, пристегиваются к тягачу.

Проанализируем материальные потоки со склада 5DT81 (Рисунок 2.3).

Рис. 2.3. Материальные потоки со склада 5DT81

Для своевременного выполнения процесса очищения деталей в моечной машине, работники склада должны оперативно и точно определить потребность каждой моющейся детали в нужное время, согласно сменному плану линий.

Комплектация заказов и их отправка со склада осуществляется согласно

графику производства на неделю. Рассчитывается количество нужных деталей на смену по плану на март (Таблица 2.5).

Таблица 2.5

График производства на март

| Наименование детали | Дата Сменность | 25 | 26 | 27 | 28 | 29 | 30 | 31 |

| Линия сварки РЗП RF90/LB1A/H79 | 3 | | | | | | | |

| | 1 | 249 | 166 | 249 | 166 | 249 | | |

| | 2 | 166 | 249 | 249 | 249 | 166 | | |

| Линия сварки РЗП LB52 | 1 | 256 | 256 | 256 | 256 | 256 | | |

| | 2 | | | | | | | |

| | 3 | | | | | | | |

| Линия сварки П.П. H79 | 1 | 90 | 90 | 90 | 90 | 90 | | |

| | 2 | 90 | 90 | 90 | 90 | 90 | | |

| | 3 | 70 | 70 | 70 | 70 | 70 | | |

| Линия сварки З.П. H79 | 1 | 68 | 68 | 68 | 68 | 68 | | |

| | 2 | 68 | 68 | 68 | 68 | 68 | | |

| | 3 | 57 | 57 | 57 | 57 | 57 | | |

| Линия сварки РПП BI | 1 | 270 | 270 | 270 | 270 | 270 | | |

| | 2 | | | | | | | |

| | 3 | | | | | | | |

| Линия сварки П.П. Х52 | 1 | 179 | 179 | 179 | 179 | 179 | | |

| | 2 | 90 | 90 | 90 | 90 | 90 | | |

| | 3 | | | | | | | |

| Линия сварки П.П.Х52с | 1 | 60 | 30 | 60 | 30 | 60 | | |

| | 2 | 90 | 90 | 60 | 90 | 60 | | |

| | 3 | | | | | | | |

| Линия сварки П.П.Х90с | 1 | 90 | 90 | 90 | 90 | 90 | | |

| | 2 | 30 | 30 | 30 | 30 | 30 | | |

| | 3 | | | | | | | |

| Линия сварки П.П. Х52 Кросс | 1 | 60 | 60 | 60 | 60 | 60 | | |

| | 2 | | | | | | | |

| | 3 | | | | | | | |

Например: линия сварки З.П. H79, 25 марта 2019 года в 1 смену.

По плану производства сварка заднего подрамника Н79 за смену 8 часов будет варить 68 штук. Работник склада пользуюсь данными номенклатуры склада, должен определить сменную потребность деталей на подрамник.

Возьмем данные по номенклатуре на данный производственный участок и подсчитаем сменную потребность, количество коробок на смену (Таблица 2.6).

Таблица 2.6

Номенклатура линии «Сварка заднего подрамника H79»

| Номер | | Наименование | Прим. | Количество в коробке | На линию, кол-во коробок |

| 6040168639 | Поперечина подрамника задняя | 1 | 170 | 1 | |

| 6040168643 | Кронштейн задний (передняя часть) | 1 | 800 | 1 | |

| 6040168649 | Лонжерон подрамника | 2 | 500 | 1 | |

| 6040169034 | Поперечина подрамника передняя | 1 | 170 | 1 | |

| 6040182996 | Кронштейн задний (задняя часть) | 1 | 800 | 1 | |

| 6040183010 | Кронштейн правый передний (задняя часть) | 1 | 26 | 3 | |

| 6040183057 | Кронштейн левый передний (передняя часть) | 1 | 26 | 3 | |

| 6040183074 | Кронштейн правый передний (передняя часть) | 1 | 26 | 3 | |

| 6040183075 | Кронштейн левый передний (задняя часть) | 1 | 26 | 3 | |

| 6040183093 | Кронштейн крепления стабилизатора | 2 | 100 | 2 | |

| 6040184622 | Тяга правая | | 1 | 100 | 1 |

| 6040184700 | Тяга левая | | 1 | 100 | 1 |

| 207233431R | Кронштейн линии выхлопа | 1 | 100 | 1 | |

| 552690412R | Втулка распорная | 2 | 150 | 1 | |

| 554232021R | Кронштейн втулки карданного вала | 2 | 800 | 1 | |

| 755k09494R | Крепеж карданного вала | 2 | 30 | 5 | |