Файл: Анализ воздействия жизненного цикла продукта на выбор.docx

Добавлен: 07.11.2023

Просмотров: 203

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Количество транспортных средств, прибывших за 2016-2018 г.

| Показатели | Год: | Отклонение 2018 г. % к | ||||

| 2016 | 2017 | 2018 | 2016 | 2017 | ||

| Количество транспортных средств, прибывших на расходный склад, шт. | 2300 | 3000 | 3410 | 47% | 14% | |

Складской грузооборот – это показатель, характеризующий трудоемкость работы складов, прошедших через склад за установленный отрезок времени.

На нашем предприятии принято измерение в тарных местах, хотя с точки зрения складских операций, данное измерение не отражает объем грузопереработки в полной мере.

Проанализируем общий грузооборот склада за посл

едние три полных года (Таблица 2.3).

Таблица 2.3

Сравнительный анализ грузооборота на складе за 2016-2018г., в тарных местах

| Наименование | 2016 год (Т.м) | 2017 год (Т.м) | % рост посравнению с 2016 годом | 2018 год (Т.м) | % рост по сравнению с 2017 годом |

| Грузооборот общий | 1820521 | 2518645 | 38% | 2950772 | 17% |

На основе полученных данных можно сделать следующий вывод, что в 2018 году произошло увеличение плана по количеству поставляемых на склад комплектующих и выдачи со склада на производственные участки в 2017-2018 годах, в связи увеличением доли рынка и спроса на автомобили. До 2026 года ком

пания планирует создать 8 новых моделей и 9 фейслифтов LADA, расширить опции.

Идет запуск новых производственных участков, модернизация линий, расширяется номенклатура употребляемых комплектующих. Для бесперебойного обеспечения производства склад должен своевременно обеспечивать поставками деталей на производственные линии.

Приемку поступившего товара проводит тот же работник, который ведет учет и ручную инвентаризацию склада, являясь материально ответственным лицом.

Прибывший водитель отдает товаросопроводительные документы: карту движения автомобиля, накладные и листы выдачи поступившего товара. Выгрузка товаров осуществляется со специальной рампы, поднятой на уровень кузова транспортного средства. Большинс

тво отечественных грузовых автомобилей имеет двери и борта в задней части кузова. Разгружать такие автомобили лучше с рамп, так как это позволяет вводить в кузов погрузочно-разгрузочную технику.

В нашем распоряжении 2 рампы.

Перед разгрузкой и погрузкой товарно-материальных ценностей нужно убедиться в установке противооткатных приборов.

Для выполнения погрузочно-разгрузочных работ на складе используется два погрузчика:

-

Linde H 30 D - дизельный вилочный погрузчик, грузоподъемностью 3000кг. -

Linde E 35 L – электрический погрузчик, грузоподъемностью 3500кг. Приемка должна осуществляться быстро в течение 30 - 45 мин.

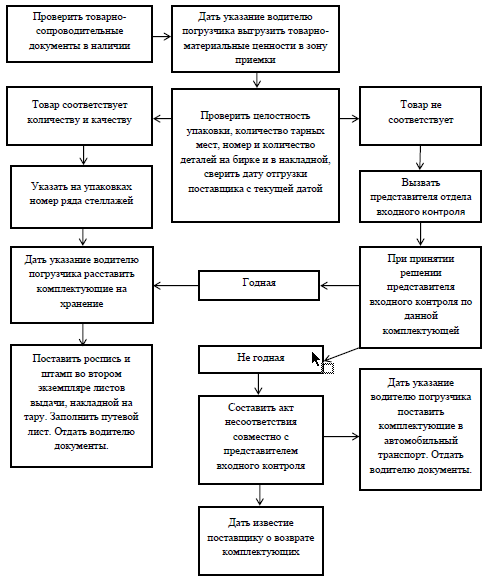

Выгрузка товара осуществляется в зоне приемки в 2 яруса. Проходит проверка количества и качества пр

одукции (Рисунок 2.2).

После разгрузки и приемки транспортного средства, проходит операция погрузки порожней тары поставщику и отбивается в системе

«КХП».

Рис. 2.2. Алгоритм процесса приемки товара

Детали, прошедшие контроль приемки отправляются на хранение.

Тип хранения напольный и стеллажный. Стеллажи на складе двух видов: фронтальные и гравитационные.

Фронтальные стеллажи на складе предназначены для хранения грузов в крупных упаковках на поддонах, установлены параллельными сдвоенными рядами, с таким расстоянием между стеллажами, которое позволяет беспрепятственно перемещать погрузочную технику. Глубина стеллажей, как правило, не превышает одной паллеты, что гарантирует быстрый