Файл: Методические указания для практических занятий по дисциплине учебная практика.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 606

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

убедиться в правильности заточки кернера, при необходимости заточить повторно; -

кернение производить легкими ударами молотка по кернеру так, чтобы глубина кернового углубления составляла примерно 0,5 мм. При накернивании длинных рисок (более 150 мм) расстояние между углублениями должно быть 25...30 мм, при накернивании коротких рисок (менее 150 мм) расстояние между углублениями должно быть 10... 15 мм. линии малых окружностей диаметром до 15 мм накернивают в четырех взаимно-перпендикулярных точках: -

линии больших окружностей диаметром более 15 мм накернивают равномерно в 6...8 местах, дуги в сопряжениях следует накернивать с меньшими промежутками между углублениями, чем на прямолинейных участках; -

точки сопряжения и пересечения рисок необходимо обязательно накернивать; центр отверстия или дуги накернивают глубже, чем риску, диаметр отверстия при этом должен быть равен приблизительно 1,0 мм.

-

При разметке отверстия или дуги точно устанавливать раствор циркуля на требуемый размер, прочно фиксировать раствор циркуля прижимным винтом дуги циркуля. При проведении дуги циркуль слегка наклонять в сторону движения. -

Если при сопряжении прямолинейных и криволинейных рисок они не совпали, размечаемое место детали закрасить заново и разметку повторить. -

При разметке по шаблону (образцу) плотно прижимать его к детали, следить, чтобы он не сместился в процессе разметки. При возможности закреплять шаблон на поверхности размечаемой заготовки (например, струбциной). -

При разметке центра на торце цилиндрической детали кернером- центроискателем (колоколом) следить за установкой центроискателя строго по оси детали, точность разметки проверять раздвижным центроискателем. -

При разметке центра на торце цилиндрической детали угольником- центронскатслем следить за плотным прилеганием полок центроискателя к цилиндрической части детали. -

При разметке центра отверстия детали с помощью раздвижного центроискателя следить за перпендикулярностью установки деревянного бруска с пластиной оси отверстия (центр отверстия при этом определяют «на глаз» внутри четырех дуг - засечек на пластине), проверять точность разметки по внутренней поверхности отверстия или контрольной риске на торце детали. -

При разметке «от кромки» обработанной детали следует плотно прижимать полку угольника с широким основанием к кромке детали. -

При разметке «от осевых линий» размеры отсчитывают от двух контрольных керновых углублений, расположенных на краях этих линий. -

При разметке при помощи рейсмаса размеры отсчитывать или от нулевой отметки вертикальной линейки, или от базового центра отверстия на детали в зависимости от её конфигурации. Риску на заготовке следует проводить, наклоняя чертилку рейсмаса в сторону движения на угол 60... 70° и плотно прижимая его ос- нование к разметочной плите. Следить за прочностью крепления иглы-чертилки на штанге рейсмаса.

Практическая работа № 3

Рубка металла. Режущий инструмент при рубке

Цель работы: обучение рациональной организации рабочего места и правильному положению при рубке, приемам закрепления деталей и нанесению ударов; правилам заточки инструмента; приемам рубки.

| Инструменты | Материалы | Оборудование |

| Слесарные молотки массой | Заготовки металла | Слесарный верстак; |

| 500…600 грамм; | различной толщины; | Тренировочные |

| Зубила; | Заготовки из листового | приспособления; |

| Крейцмейсели; | металла до 3 мм | Предохранительные |

| Канавочники; | толщины; | очки; |

| Шаблоны; | Заготовки полосового | Решетчатые подставки |

| Чертилки; | металла; | под ноги; |

| Кернеры; | Заготовки круглого | Тиски; |

| Штангенциркули; | металла; | Защитные экраны; |

| Масштабные линейки. | Заготовки металла с | Заточной станок; |

| вогнутой | Наковальни; | |

| | поверхностью | Плиты; |

Требования техники безопасности при рубке металлов

-

рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин; -

при рубке зубилом и крейцмейселем необходимо пользоваться защитными очками; -

при рубке твердого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток; -

для предохранения рук от повреждения на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки - предохранительный козырек.

Инструменты, применяемые при рубке

Рубка - операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейцмейсеяем или канавочником при помощи молотка). Точность обработки при рубке не превышает 0,7 мм.

Работы, выполняемые рубкой

В настоящее время к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках.

Рубкой выполняют следующие работы:

-

удаление лишних слоев материала с поверхностной заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.); -

обрубку кромок и заусенцев на кованых и литых заготовках; -

разрубание на части листового материала; -

вырубку отверстий в листовом материале; -

прорубание смазочных канавок и др.

Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте.

Виды рубки

В зависимости от назначения рубка классифицируется на чистовую и черновую.

Виды работы режущего клина

Физической основой рубки является действие клина, форму которого имеет рабочая (режущая) часть режущего инструмента.

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и направления действия силы,

приложенной к его основанию. Различают два основных вида работы клина при рубке:

-

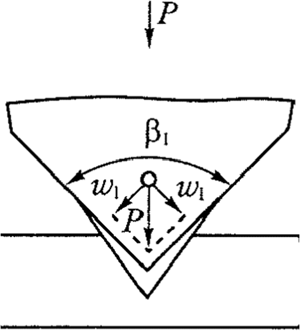

ось клина и направление действия силы, приложенной к нему, перпендикулярны к поверхности заготовки. В этом случае заготовка разрубается на части (Рисунок 3.1); -

ось клина и направление действия силы, приложенной к его основанию, образуют с поверхностью заготовки угол, меньший 90°. В этом случае с заготовки снимается стружка.

Р – сила резания; β1 – угол заострения; ω1 – составляющие силы резания Рисунок 3.1 - Схема работы режущего клина

Геометрические параметры режущего клина

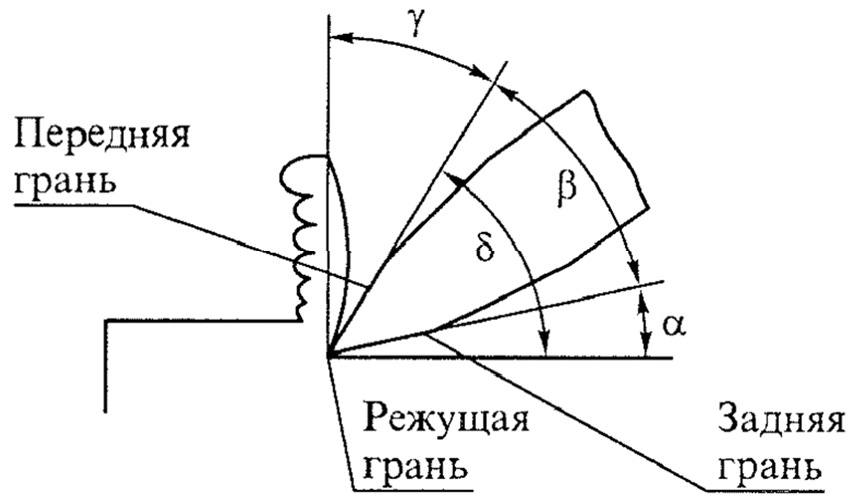

Плоскости, ограничивающие режущую часть инструмента (Рисунок 3.2), называются поверхностями. Поверхность, по которой сходит стружка в процессе резания, называется передней, а противоположная ей поверхность, обращенная к обрабатываемой поверхности заготовки, - задней. Их пересечение образует режущую кромку инструмента. Угол между поверхностями, образующими рабочую часть инструмента, называется углом заострения и обозначается греческой буквой β (бета). Угол между передней и обработанной поверхностями называется углом резания и обозначается буквой δ (дельта). Угол между передней поверхностью и плоскостью, проведенной через режущую кромку перпендикулярно поверхности резания, называется передним углом и обозначается буквой γ (гамма).

Рисунок 3.2 – Схема геометрических характеристик режущего клина

Угол, образуемый задней и обработанной поверхностями, называется задним углом и обозначается буквой α (альфа).

Чем меньше угол заострения режущего клина, тем меньшее усилие необходимо прикладывать при резании. Однако с уменьшением угла резания уменьшается и поперечное сечение режущей части инструмента, а, следовательно, и его прочность.

Угол резания