Файл: Методические указания для практических занятий по дисциплине учебная практика.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 619

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

δ равен сумме угла заострения и заднего угла.

В связи с этим величину угла заострения необходимо выбирать с учетом твердости обрабатываемого материала, которая определяет силу резания, необходимую для отделения слоя металла с поверхности заготовки, и силу удара по инструменту, необходимую для создания усилия резания.

С увеличением твердости материала необходимо увеличивать и угол заострения режущего клина, так как сила удара по инструменту достаточно велика и его поперечное сечение должно обеспечить необходимую для восприятия этой силы площадь поперечного сечения. Значения этого угла для различных материалов cocтaвляют приблизительно:

Задний угол α определяет величину трения между задней поверхностью инструмента и обрабатываемой поверхностью заготовки, его величина колеблется в пределах от 3 до 8°. Регулируется величина заднего угла изменением наклона зубила относительно обрабатываемой поверхности.

Виды стружки при рубке металла

В процессе работы режущего клина образуется стружка, которая подразделяется, как:

Инструменты, применяемые при рубке

Инструменты, применяемые при рубке, относятся к режущим, они изготавливаются из углеродистых инструментальных сталей марок У7, У8, У8А. Твердость рабочей части режущих инструментов после термической обработки должна составлять не менее HRC’ 53... 56 на длине 30 мм, а ударной части - HRC 30... 35 на длине 15 мм. Размеры режущих инструментов для рубки зависят от характера выполняемых работ и выбираются из стандартного ряда.

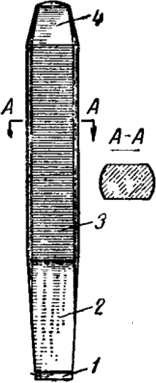

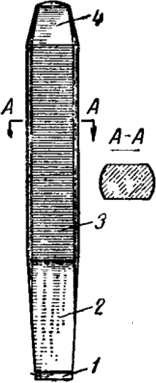

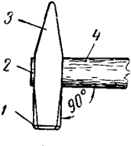

Зубило слесарное (Рисунок 3.3) представляет собой металлический стержень, изготовленный из инструментальной углеродистой стали У7А, иногда из стали У7 и У8А. Зубило состоит из трех частей: рабочей, средней и ударной.

Зубило слесарное (Рисунок 3.3) представляет собой металлический стержень, изготовленный из инструментальной углеродистой стали У7А, иногда из стали У7 и У8А. Зубило состоит из трех частей: рабочей, средней и ударной.

Режущая часть инструмента представляет собой

клин.

Рабочая часть 2 зубила представляет собой

Рисунок 3.3 – Зубило слесарное. Вид общий

стержень с клиновидной режущей частью 1 на конце, заточенной под определенным углом. Ударная часть 4 сделана суживающейся кверху, вершина ее закруглена. Угол заострения (угол между боковыми гранями) выбирается в зависимости от твердости обрабатываемого металла. За среднюю часть 3 зубило держат при рубке.

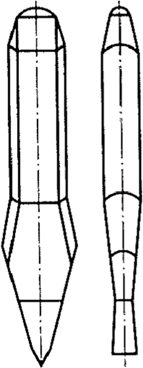

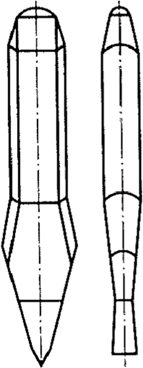

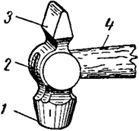

Крейцмейсель (от нем. Kreuz — «крест» и Meißel — «зубило») — разновидность зубила.

Рисунок 3.4 – Крейцмейсель . Вид общий

Крейцмейсель (Рисунок 3.4) отличается от зубила более узкой режущей кромкой. Крейцмейсель применяют для для вырубания канавок, прорубания шпоночных пазов и тому подобных работ. С целью предупреждения заклинивания крейцмейселя при работе его рабочая часть имеет постепенное сужение от режущей кромки к рукоятке. Термическая обработка рабочей и ударной частей, а также гео- метрические параметры режущей части и порядок определения углов заострения режущей части у крейцмеиселей точно такие же, как и у зубила.

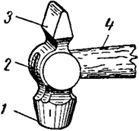

В качестве ударного инструмента при рубке используют молотки различных размеров и конструкций.

а)

Слесарный молоток с квадратным бойком

б) Слесарный молоток с круглым бойком

1 — ударная часть (боек), 2 — клин. 3 — носок,

4 — рукоятка

Рисунок 3.5 – Молотки слесарные. Вид общий

Слесарные молотки с квадратным бойком:

Слесарные молотки (Рисунок 3.5) применяются при рубке в качестве ударного инструмента для создания силы резания. Противоположный бойку конец молотка называют носком, он имеет клинообразную форму и скруглен на конце.

Слесарные молотки изготовляются (ГОСТ 2310—54) двух типов: тип А — с квадратным бойком и тип Б — с круглым бойком.

Слесарные молотки с круглым бойком:

- № 2 весом 400 г, № 3 —

500 г и №4 — 600 г — для слесарных работ общего назначения;

Способы рубки металла

В зависимости от характера выполнения операций рубку металла можно выполнять в тисках, на плите или на наковальне.

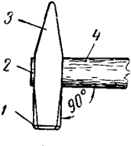

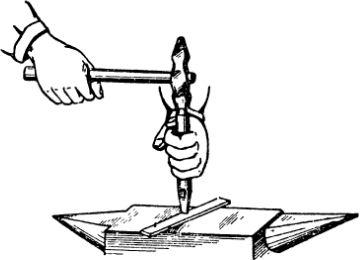

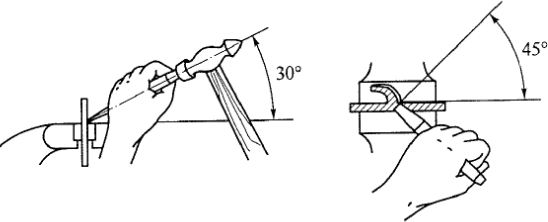

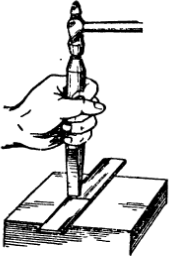

Рубка в тисках. В практике слесарной обработки рубку мелких заготовок из листового и полосового металла выполняют в тисках. Для обрубки, например, заготовки под скобу из листового металла, необходимо взять кусок листовой стали толщиной 4 мм и на нем, согласно размерам, указанным на чертеже, нанести раз- меточные риски. После нанесения рисок заготовку крепко зажать в тисках так, чтобы риска контура размеченной заготовки была на уровне губок тисков. Затем взять в руки зубило и молоток и стать в положение для рубки (по правилам,

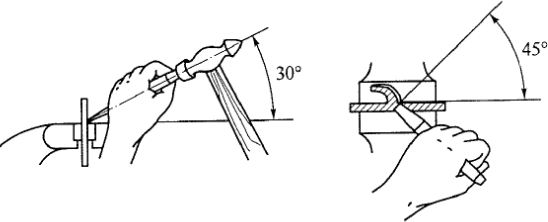

описанным выше); установить зубило под углом 30—35° к поверхности губок тисков (Рисунок 3.6) под углом 45° к зажатой в тисках стальной пластинке так, чтобы середина режущей кромки зубила соприкасалась с металлом, срубить за один проход излишек металла, отмеченный контурной риской. Закончив обрубку одной стороны пластины, разжать тиски, повернуть пластину другой стороной, зажать ее в тисках, а затем повторить процесс рубки. В такой же последовательности следует обрубить излишек металла и с остальных сторон.

описанным выше); установить зубило под углом 30—35° к поверхности губок тисков (Рисунок 3.6) под углом 45° к зажатой в тисках стальной пластинке так, чтобы середина режущей кромки зубила соприкасалась с металлом, срубить за один проход излишек металла, отмеченный контурной риской. Закончив обрубку одной стороны пластины, разжать тиски, повернуть пластину другой стороной, зажать ее в тисках, а затем повторить процесс рубки. В такой же последовательности следует обрубить излишек металла и с остальных сторон.

Рисунок 3.6 – Способ рубки листового металла в тисках

Черновую рубку по разметочным рискам следует производить с небольшой толщиной стружки (не более 1,5 — 2 мм). В противном случае обрабатываемая поверхность получается неровной, стружка завивается с большим трудом, в ходе рубки заготовка оседает, прогибается и даже может вырваться из губок тисков. Чистовую рубку ведут при толщине снимаемого слоя 0,5—0,7 мм.

В тисках выполняют также рубку стальных и чугунных заготовок небольших размеров, имеющих широкие плоскости.

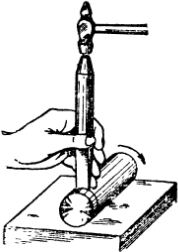

Рубка на плите и наковальне. Разрубание и вырубание заготовок на плите, наковальне или рельсе производят в тех случаях, когда листовой, полосовой или прутковый металл зажать и обработать в тисках не представляется возможным.

Для того, чтобы разрубить стальную пластину пополам, ее предварительно размечают и кладут на плиту. Рубку ведут так: взяв зубило и обхватив его всеми

пальцами левой руки, ставят его на риску вертикально.

пальцами левой руки, ставят его на риску вертикально.

Затем с плечевого замаха наносят сильные удары молотком.

Можно также держать зубило, как показано на Рисунок 3.7, а.

В процессе рубки следует учитывать, что образование

а) б)

очередного надруба облегчается в том случае,

когда зубило перемещают вдоль риски не на полную ширину режущей кромки, а на

0,5—0,7 ее размера.

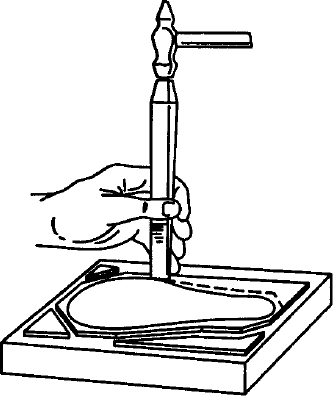

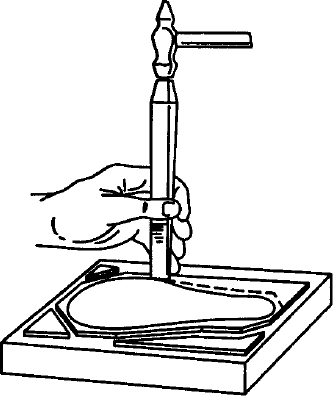

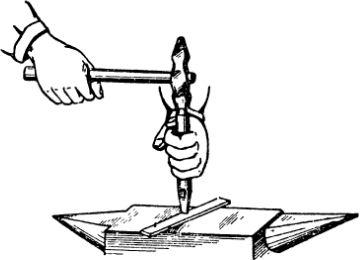

Если требуется вырубить фигурную заготовку из куска листовой стали

(Рисунок 3.7, а), делают это в такой последовательности: сначала разметкой наносят контурные риски, а затем кладут лист на плиту и приступают к рубке.

(Рисунок 3.7, а), делают это в такой последовательности: сначала разметкой наносят контурные риски, а затем кладут лист на плиту и приступают к рубке.

Вырубание ведется в несколько приемов:

- отступив от риски на

2—3 мм, легкими ударами

г) по зубилу надрубают контур;

в) - рубят лист по контуру,

а — вырубание фигурной заготовки из листовой стали; б — разрубание полосового металла;

в — рубка круглого металла;

г — прием рубки полосы на наковальне

Рисунок 3.7 - Приемы рубки на плите и наковальне

(вертикальная рубка)

нанося по зубилу сильные удары;

приеме вновь поворачивают лист другой стороной и заканчивают рубку.

Для того, чтобы разрубить полосовой материал, необходимо мелом или чертилкой нанести на полосе с обеих сторон риски, отмечающие длину отрубаемого куска (Рисунок 3.7, б). Затем, надрубив полосу с одной стороны на половину толщины, переворачивают ее и надрубают, с другой стороны. После этого отламывают отрубаемый кусок металла.

Круглые прутки после нанесения разметочной риски надрубают по окружности (Рисунок 3.7, в), а затем, поворачивая пруток, наносят сильные удары, пока он не будет разрублен полностью.

Толстый листовой или полосовой материал надрубают примерно на половину толщины с обеих сторон и затем ломают, перегибая его поочередно в одну и другую сторону, или отбивают ударами молотка (Рисунок 3.7, г).

Приемы рубки

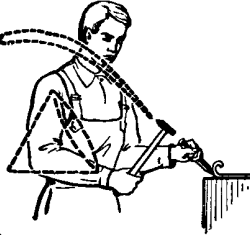

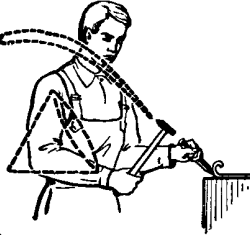

Производительность и качество рубки зависят от вида замаха и удара молотком. Различают удар кистевой, локтевой и плечевой.

Производительность и качество рубки зависят от вида замаха и удара молотком. Различают удар кистевой, локтевой и плечевой.

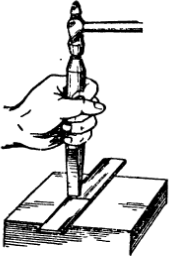

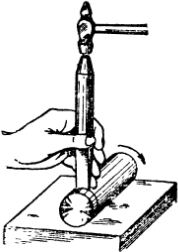

а) Кистевой удар б) Локтевой удар в) Плечевой удар Рисунок 3.8 – Приемы рубки металла

В связи с этим величину угла заострения необходимо выбирать с учетом твердости обрабатываемого материала, которая определяет силу резания, необходимую для отделения слоя металла с поверхности заготовки, и силу удара по инструменту, необходимую для создания усилия резания.

С увеличением твердости материала необходимо увеличивать и угол заострения режущего клина, так как сила удара по инструменту достаточно велика и его поперечное сечение должно обеспечить необходимую для восприятия этой силы площадь поперечного сечения. Значения этого угла для различных материалов cocтaвляют приблизительно:

-

чугун и бронза - 70°; -

сталь средней твердости - 60°; -

латунь, медь - 45°; -

алюминиевые сплавы - 35°.

Задний угол α определяет величину трения между задней поверхностью инструмента и обрабатываемой поверхностью заготовки, его величина колеблется в пределах от 3 до 8°. Регулируется величина заднего угла изменением наклона зубила относительно обрабатываемой поверхности.

Виды стружки при рубке металла

В процессе работы режущего клина образуется стружка, которая подразделяется, как:

-

сливная, которая образуется при обработке вязких металлов (мягкая сталь, медь, алюминий) и имеет вид непрерывной завивающейся в спираль ленты без зазубрин; -

скалывания (ступенчатая) образуется при обработке более твердых сплавов металлов (сталь) и имеет вид ленты, ее одна сторона, обращенная к обработанной поверхности, гладкая, блестящая, а противоположная - с ярко выраженными отдельными и прочно связанными между собой элементами; -

надлома образуется при обработке хрупких и твердых материалов - чугуна, бронзы и т. п., состоит из отдельных, как бы выломанных элементов, разнообразных по форме и не связанных или очень слабо связанных между собой.

Инструменты, применяемые при рубке

Инструменты, применяемые при рубке, относятся к режущим, они изготавливаются из углеродистых инструментальных сталей марок У7, У8, У8А. Твердость рабочей части режущих инструментов после термической обработки должна составлять не менее HRC’ 53... 56 на длине 30 мм, а ударной части - HRC 30... 35 на длине 15 мм. Размеры режущих инструментов для рубки зависят от характера выполняемых работ и выбираются из стандартного ряда.

Зубило слесарное (Рисунок 3.3) представляет собой металлический стержень, изготовленный из инструментальной углеродистой стали У7А, иногда из стали У7 и У8А. Зубило состоит из трех частей: рабочей, средней и ударной.

Зубило слесарное (Рисунок 3.3) представляет собой металлический стержень, изготовленный из инструментальной углеродистой стали У7А, иногда из стали У7 и У8А. Зубило состоит из трех частей: рабочей, средней и ударной.Режущая часть инструмента представляет собой

клин.

Рабочая часть 2 зубила представляет собой

Рисунок 3.3 – Зубило слесарное. Вид общий

стержень с клиновидной режущей частью 1 на конце, заточенной под определенным углом. Ударная часть 4 сделана суживающейся кверху, вершина ее закруглена. Угол заострения (угол между боковыми гранями) выбирается в зависимости от твердости обрабатываемого металла. За среднюю часть 3 зубило держат при рубке.

Крейцмейсель (от нем. Kreuz — «крест» и Meißel — «зубило») — разновидность зубила.

Рисунок 3.4 – Крейцмейсель . Вид общий

Крейцмейсель (Рисунок 3.4) отличается от зубила более узкой режущей кромкой. Крейцмейсель применяют для для вырубания канавок, прорубания шпоночных пазов и тому подобных работ. С целью предупреждения заклинивания крейцмейселя при работе его рабочая часть имеет постепенное сужение от режущей кромки к рукоятке. Термическая обработка рабочей и ударной частей, а также гео- метрические параметры режущей части и порядок определения углов заострения режущей части у крейцмеиселей точно такие же, как и у зубила.

В качестве ударного инструмента при рубке используют молотки различных размеров и конструкций.

а)

Слесарный молоток с квадратным бойком

б) Слесарный молоток с круглым бойком

1 — ударная часть (боек), 2 — клин. 3 — носок,

4 — рукоятка

Рисунок 3.5 – Молотки слесарные. Вид общий

Слесарные молотки с квадратным бойком:

Слесарные молотки (Рисунок 3.5) применяются при рубке в качестве ударного инструмента для создания силы резания. Противоположный бойку конец молотка называют носком, он имеет клинообразную форму и скруглен на конце.

Слесарные молотки изготовляются (ГОСТ 2310—54) двух типов: тип А — с квадратным бойком и тип Б — с круглым бойком.

Слесарные молотки с круглым бойком:

-

№ 1 весом 200 г применяются для инструментальных работ, а также для разметки и правки;

- № 2 весом 400 г, № 3 —

500 г и №4 — 600 г — для слесарных работ общего назначения;

-

N° 5 весом 800 г и № 6

-

1000 г применяются редко.

-

№ 1 весом 50 г, № 2 — 100 г и № 3 — 200 г применяют для слесарно- инструментальных работ; -

№ 4 весом 400 г, № 5 — 500 г и № 6 — 600 г — для слесарных работ: рубки, гибки, клепки и др.; -

кувалды-молотки весом от 4 до 16 кг применяют при грубых и тяжелых работах.

Способы рубки металла

В зависимости от характера выполнения операций рубку металла можно выполнять в тисках, на плите или на наковальне.

Рубка в тисках. В практике слесарной обработки рубку мелких заготовок из листового и полосового металла выполняют в тисках. Для обрубки, например, заготовки под скобу из листового металла, необходимо взять кусок листовой стали толщиной 4 мм и на нем, согласно размерам, указанным на чертеже, нанести раз- меточные риски. После нанесения рисок заготовку крепко зажать в тисках так, чтобы риска контура размеченной заготовки была на уровне губок тисков. Затем взять в руки зубило и молоток и стать в положение для рубки (по правилам,

описанным выше); установить зубило под углом 30—35° к поверхности губок тисков (Рисунок 3.6) под углом 45° к зажатой в тисках стальной пластинке так, чтобы середина режущей кромки зубила соприкасалась с металлом, срубить за один проход излишек металла, отмеченный контурной риской. Закончив обрубку одной стороны пластины, разжать тиски, повернуть пластину другой стороной, зажать ее в тисках, а затем повторить процесс рубки. В такой же последовательности следует обрубить излишек металла и с остальных сторон.

описанным выше); установить зубило под углом 30—35° к поверхности губок тисков (Рисунок 3.6) под углом 45° к зажатой в тисках стальной пластинке так, чтобы середина режущей кромки зубила соприкасалась с металлом, срубить за один проход излишек металла, отмеченный контурной риской. Закончив обрубку одной стороны пластины, разжать тиски, повернуть пластину другой стороной, зажать ее в тисках, а затем повторить процесс рубки. В такой же последовательности следует обрубить излишек металла и с остальных сторон.Рисунок 3.6 – Способ рубки листового металла в тисках

Черновую рубку по разметочным рискам следует производить с небольшой толщиной стружки (не более 1,5 — 2 мм). В противном случае обрабатываемая поверхность получается неровной, стружка завивается с большим трудом, в ходе рубки заготовка оседает, прогибается и даже может вырваться из губок тисков. Чистовую рубку ведут при толщине снимаемого слоя 0,5—0,7 мм.

В тисках выполняют также рубку стальных и чугунных заготовок небольших размеров, имеющих широкие плоскости.

Рубка на плите и наковальне. Разрубание и вырубание заготовок на плите, наковальне или рельсе производят в тех случаях, когда листовой, полосовой или прутковый металл зажать и обработать в тисках не представляется возможным.

Для того, чтобы разрубить стальную пластину пополам, ее предварительно размечают и кладут на плиту. Рубку ведут так: взяв зубило и обхватив его всеми

пальцами левой руки, ставят его на риску вертикально.

пальцами левой руки, ставят его на риску вертикально.Затем с плечевого замаха наносят сильные удары молотком.

Можно также держать зубило, как показано на Рисунок 3.7, а.

В процессе рубки следует учитывать, что образование

а) б)

очередного надруба облегчается в том случае,

когда зубило перемещают вдоль риски не на полную ширину режущей кромки, а на

0,5—0,7 ее размера.

Если требуется вырубить фигурную заготовку из куска листовой стали

(Рисунок 3.7, а), делают это в такой последовательности: сначала разметкой наносят контурные риски, а затем кладут лист на плиту и приступают к рубке.

(Рисунок 3.7, а), делают это в такой последовательности: сначала разметкой наносят контурные риски, а затем кладут лист на плиту и приступают к рубке.Вырубание ведется в несколько приемов:

- отступив от риски на

2—3 мм, легкими ударами

г) по зубилу надрубают контур;

в) - рубят лист по контуру,

а — вырубание фигурной заготовки из листовой стали; б — разрубание полосового металла;

в — рубка круглого металла;

г — прием рубки полосы на наковальне

Рисунок 3.7 - Приемы рубки на плите и наковальне

(вертикальная рубка)

нанося по зубилу сильные удары;

-

перевернув лист, прорубают зубилом по ясно обозначившемуся на противоположной стороне контуру. При последнем

приеме вновь поворачивают лист другой стороной и заканчивают рубку.

Для того, чтобы разрубить полосовой материал, необходимо мелом или чертилкой нанести на полосе с обеих сторон риски, отмечающие длину отрубаемого куска (Рисунок 3.7, б). Затем, надрубив полосу с одной стороны на половину толщины, переворачивают ее и надрубают, с другой стороны. После этого отламывают отрубаемый кусок металла.

Круглые прутки после нанесения разметочной риски надрубают по окружности (Рисунок 3.7, в), а затем, поворачивая пруток, наносят сильные удары, пока он не будет разрублен полностью.

Толстый листовой или полосовой материал надрубают примерно на половину толщины с обеих сторон и затем ломают, перегибая его поочередно в одну и другую сторону, или отбивают ударами молотка (Рисунок 3.7, г).

Приемы рубки

Производительность и качество рубки зависят от вида замаха и удара молотком. Различают удар кистевой, локтевой и плечевой.

Производительность и качество рубки зависят от вида замаха и удара молотком. Различают удар кистевой, локтевой и плечевой.

а) Кистевой удар б) Локтевой удар в) Плечевой удар Рисунок 3.8 – Приемы рубки металла