ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.07.2024

Просмотров: 174

Скачиваний: 0

СОДЕРЖАНИЕ

1. Общие конструктивные требования к гидроприводам и гидропередачам

2. Обеспечения чистоты внутренних полостей гидравлических устройств

3. Обеспечение надёжности конструкций гидроприводов и гидропередач

4. Обеспечение технологичности конструкций гидроприводов

1. Основные принципы и структура процесса проектирования

2. Система проектирования гидрофицированных рабочих машин и оборудования

3. Общие сведения об автоматизации процесса проектирования

Лабораторная работа № 4. Алгоритмы проектирования объёмных гидроприводов и комплектующих элементов

1. Алгоритм проектирования объёмных гидроприводов

2. Алгоритм проектирования элементов объёмных гидроприводов

Лабораторная работа № 5. Этапы разработки, виды и правила выполнения конструкторской документации

Лабораторная работа № 6. Алгоритмы расчёта объёмных гидроприводов

Заключительной процедурой данного этапа является оценка характеристик спроектированного таким образом гидропривода. Здесь имеют место решения как совокупности частных задач, характеризующих особенности работы привода (настройка предохранительных клапанов, расчет дроссельных шайб, определение гидропотерь и т.д.), так и комплексных задач, например, оценка работоспособности гидропривода. В случае невыполнения требований технического задания осуществляется корректировка элементной базы (комплектующих элементов и узлов).

На втором этапе выполняется проектирование отдельных элементов гидропривода. Исходными данными являются принципиальная гидравлическая схема и требования к характеристикам элементов.

Гидропривод является сложной технической системой и имеет иерархическую структуру. Составляющие гидроэлементы привода можно разделить по уровням сложности, тем самым, решив вопрос о порядке их проектирования. Это выражается в том, что в пределах одного уровня осуществляется проектирование гидроэлемента конкретного типа с привлечением соответствующих методов расчёта. При этом процесс проектирования гидропривода распадается на ряд самостоятельных процессов, связанных с проектированием насосов, гидродвигателей, устройств гидроавтоматики, баков, трубопроводов и т.д.

В каждом случае выполняются проектные процедуры, связанные с формированием структуры соответствующего элемента, определением его основных параметров, расчётом характеристик. Не соответствие полученных характеристик гидроэлементов заданным в техническом задании потребует корректировки их параметров или структуры, а возможно, и корректировки структуры всего гидропривода.

На третьем этапе выполняется конструирование элементов и гидропривода в целом. При этом уточняются принятые ранее конструктивные параметры (габариты, объём, масса и т.д.) и выполняются прочностные расчеты, при необходимости уточняются характеристики гидропривода и его структура.

Четвертый этап включает разработку конструкторской документации на элементы и гидропривод в целом, в которой отражаются в виде технических решений результаты проведённых работ по синтезу и анализу создаваемого гидропривода.

2. Алгоритм проектирования элементов объёмных гидроприводов

Современные гидроприводы объединяют функционально разнородные гидроэлементы: насосы, гидромоторы, гидрораспределители, клапаны и т.д. Требования к характеристикам таких систем носят многокритериальный характер и постоянно возрастают. Вместе с тем, при минимизации сроков их создания должно обеспечиваться высокое качество процесса их проектирования. В этом случае важнейшей процедурой процесса создания данных гидроприводов следует считать качественное проектирование комплектующих гидроэлементов.

В основу предлагаемого подхода к проектированию гидроэлементов положен принцип первоочередного и максимального использования их существующей номенклатуры. Система проектирования гидроэлементов гидроприводов предусматривает три варианта построения проектировочного процесса. Первый вариант состоит в попытке отыскания и обоснования возможности применения уже известных типоразмеров элементов, разработанных для ранее созданных гидроприводов определённого назначения. Этот вариант реализуется путем анализа существующей научно-технической информации. Если первый вариант не дает положительного результата, то исследуется возможность создания гидроэлементов под заданные требования на основе выбранного аналога, имеющего типовую конструктивную схему. Второй вариант реализуется с помощью методов расчёта и программных продуктов, разработанных применительно к определённым конструктивным схемам гидроэлементов. Третий вариант предусматривает создание комплектующих гидроэлементов на основе оригинальных конструктивных решений и базируется на обобщённом математическом и программном обеспечении, характерном для типовых модификаций гидроэлементов. Проектирование комплектующих гидроэлементов по второму и третьему вариантам проводится с использованием асимптотического метода формирования облика объекта проектирования, предусматривающего начальный выбор конструктивных параметров на основе упрощённых (статических) моделей и последующее уточнение этих параметров на этапах анализа характеристик, корректировки и оптимизации параметров, базирующихся на динамических моделях более высокого уровня.

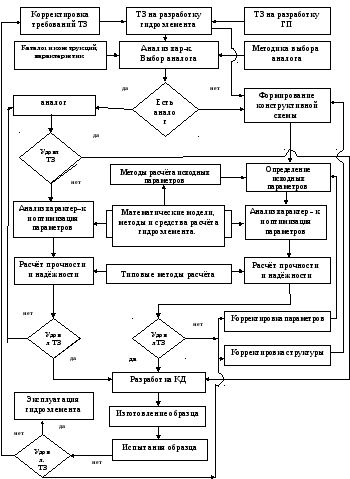

Алгоритм проектирования комплектующих гидроэлементов гидроприводов, соответствующий вышеприведённым вариантам и принципам построения проектировочного процесса представлен на рис.3.

Рис.5. Алгоритм проектирования элементов объёмных гидроприводов

Техническое задание на проектирование гидроэлементов должно содержать основные требования к их характеристикам, которые определяются их назначением и требованиями технического задания на проектирование гидропривода. На начальном этапе осуществляется анализ существующих конструктивных решений гидроэлементов с целью поиска их образца, характеристики которого совпадают с требованиями технического задания или близки к ним. Поиск проводится по данным каталогов типовых конструкций, научно-технической литературы, рекламной информации и т.п.

Сначала характеристики имеющихся конструкций гидроэлементов сравниваются с номиналом технического задания. Если выбранный образец в полной мере удовлетворяет требованиям технического задания, то он принимается к изготовлению, и выбор гидроэлемента считается успешно завершенным. В случае несовпадения характеристик организуется поиск аналогов элементов.

Выбранная конструкция аналога проверяется на соответствие требуемым рабочим характеристикам и возможность её корректировки путем расчёта с использованием математических моделей и методов статического и динамического расчёта. На уточнённый таким образом гидроэлемент разрабатывается конструкторская документация на опытный образец, изготавливается опытный образец гидромашины, который подвергается типовым испытаниям с применением методов оценки технических показателей работоспособности. Если результаты расчётов и испытаний покажут, что аналог при соответствующей доработке обеспечит выполнение требований технического задания, то производят разработку его конструкторской документации и принимают к изготовлению. В противном случае необходимо вернуться на этап выбора аналога. В том случае, если не удалось выбрать соответствующий аналог, необходимо перейти к этапу проектирования на основе формирования новых конструктивных решений гидроэлемента. При этом его структура может быть выбрана с учетом требований

технического задания из каталогов конструкций существующих гидроэлементов либо сформирована вновь. Здесь большую роль играют интуиция и производственный опыт конструктора-разработчика, а также сложившаяся на предприятии практика построения структуры гидроэлементов.

Этап «Анализа характеристик и оптимизации параметров» реализуется с помощью известных или оригинальных математических моделей и методов расчёта элементов. Целью этого этапа является, во-первых, оценка соответствия выбранных конструктивных размеров элементов, во-вторых, - оптимизация полученной конструкции.

Далее осуществляется разработка документации, изготовление и испытания опытного образца гидроэлемента. Образец подвергается предварительным и приёмочным испытаниям. В ходе предварительных испытаний оцениваются работоспособность, параметры и характеристики спроектированного образца, а также его соответствие предъявленным к нему требованиям. В результате приёмочных испытаний окончательно определяются параметрические показатели и характеристики разработанного гидроэлемента и делается вывод о целесообразности его производства. Если результаты расчётов и испытаний покажут, что принятое конструктивное решение удовлетворяет требованиям технического задания, то переходят к последующим этапам разработки. В противном случае осуществляется параметрическая и структурная корректировка конструкции гидроэлемента.

В процессе разработки конструкторской документации, кроме реализации основной цели – создания технической документации, определяется оптимальная совокупность конструктивных параметров (номиналов и допусков на изготовление), обеспечивающих выполнение заданных в техническом задании требований, а также для обоснования принятых конструктивных решений с помощью типовых методов выполняются прочностные расчёты и расчёты надёжности. Оценка прочности конструкции занимает в процессе проектирования гидроэлементов важное место, что обусловлено использованием в качестве рабочего тела различных жидкостей под высоким давлением (до 45 – 50 Мпа), а также стремлением получить минимальные массогабаритные характеристики. Широко применяемым методом прочностных расчетов считается метод конечных элементов, основанный на замене реальной конструкции расчётной моделью, построенной из так называемых конечных элементов с определенными свойствами. Замена действительной конструкции дискретной моделью делает возможным применение численных методов расчёта напряжений и деформаций. Для анализа прочности элементов могут быть использованы известные программные комплексы: «Nastrаn», «ANSYS», «Cosmos» и другие.

Одним из основных показателей качества гидроэлементов является надежность функционирования. Для оценки надежности проектируемых элементов возможно использование двух подходов. В первом случае считается, что потеря работоспособности вызвана внезапными отказами их деталей и узлов, т.е. дается оценка надежности на основе статистических данных об интенсивности отказов деталей и узлов. Во втором случае полагается, что нарушение работоспособности вызвано постепенными или параметрическими отказами, возникающими из-за технологических и эксплуатационных погрешностей параметров (разброса параметров в пределах допусков, неоднородности свойств материалов, процесса износа и старения, воздействия наработки ресурса и др.).

Завершающими этапами процесса проектирования гидроэлементов гидроприводов являются разработка конструкторской документации, изготовление, контроль качества и предъявление готовых изделей потребителю. В случае положительного решения гидроэлемент направляется к потребителю для эксплуатации, в противном случае производится параметрическая и структурная корректировка его конструкции либо, по возможности, - корректировка требований технического задания на его проектирование.