Файл: Реферат Обследование и диагностика линейной части газопровода ст гр. См921 Ожуг М. П. Проверил.doc

Добавлен: 06.11.2023

Просмотров: 58

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

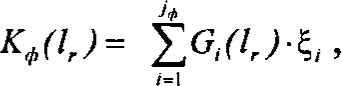

Обобщенный показатель фактора риска k+(lr), характеризующий совместное влияние факторов, способствующих образованию и росту дефектов, и наличие аномалий рассчитывают с учетом весовых коэффициентов по формуле:

(2)

(2)

где јф — количество исследованных факторов, способствующих образованию и росту дефектов; lr координата, отсчитываемая от начальной точки обследования газопровода; - значение i-r-o показателя на расстоянии lr от начальной точки; Ц, - весовой коэффициент.

Для определения распределения показателей каждого фактора риска по трассе газопровода дискретные значения показателей аппроксимируются сплайн-функциями следующего вида:

где - сплайн; щ, щ, ст, дт- коэффициенты сплайна, интерполирующего значения показателя Gi(lr) • координаты точек, в которых определены значения показателя.

Выбор мест экскавации линейного участка газопровода осуществляется по интегральному показателю фактора риска. Интегральный показатель фактора риска ku(lr) отдельной трубы длиной L определяется интегрированием обобщенного показателя фактора риска ku(lr) по длине данной трубы:

где Ц - длина участка, км; лт — номер трубы;

В качестве примера определения наиболее опасных участков на основе анализа факторов, способствующих образованию и росту дефектов, рассмотрен подземный участок трубопровода технологического газа компрессорной станции длиной 216,63 м. Участок трубопровода состоит из 18 труб длиной по 12 м, наружным диаметром Ц =122Омм и толщиной стенки трубы 5 = 19,5 мм. Для этого участка были определены показатели, характеризующие следующие факторы, способствующие образованию и росту дефектов: НДС, уровень грунтовых вод, переменное смачивание, тип грунта, коррозионная активность грунта, состояние изоляционного покрытия, магнитные аномалии. Распределение показателя КИС) ,

характеризующего совместное влияние факторов, способствующих образованию и росту дефектов, показано на рисунке З, из которого следует, что наибольшей вероятностью обнаружения дефектов при экскавации трубопровода обладают участки, расположенные на 90 и 150 метрах трассы.

Расстояние вдоль оси от начальной точки, м

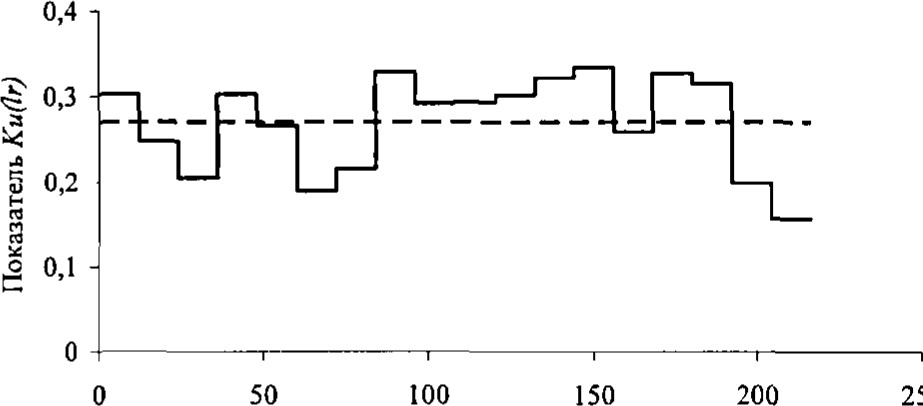

В четвертой главе приводится методика определения времени проведения очередного обследования газопроводов. Время проведения внутритрубного обследования газопровода для оценки его коррозионного и стресс-коррозионного состояния определяется по зависимости, полученной в результате статистической обработки результатов имеющихся обследований. Структурная схема определения периодичности проведения ВТД на газопроводе с целью обнаружения стресс-коррозионных дефектов приведена на рисунке 4.

Статистическая обработка с целью определения параметров распределения стресс - коррозионных дефектов производится, начиная с первой информативной ВТД, при которой было обнаружено не менее 20 стресс - коррозионных дефектов, глубина которых равна или превышает значение 0,2 (20 % от толщины стенки трубы). По результатам следующих ВТД определяется число новых стресс - коррозионных дефектов, обнаруженных на газопроводе.

Распределение глубины дефектов, обнаруженных при проведении ВТД, описывается показательным законом распределения. Функция плотности распределения показательного закона имеет вид:

f(dom) = 1 / у • / у) , (5) где f(dom) - плотность распределения относительной глубины дефектов; у параметр закона распределения, dom =d/5 - относительная глубина дефекта (глубина дефекта, отнесенная к толщине стенки трубы).

Параметр распределения глубины дефектов, обнаруженных при первой информативной ВТД, определяется по следующей формуле: у, =

Прогнозируемое число стресс - коррозионных дефектов на участке газопровода (включая дефекты, глубина которых ниже порога чувствительности внутритрубного дефектоскопа) вычисляют по формуле:

п = то,2

Интервал времени до проведения очередного обследования газопровода с целью обнаружения стресс - коррозионных дефектов определяется из условия необходимости обнаружения дефектов, которые не были обнаружены в предыдущих обследованиях из-за их малых размеров, и обнаружения вновь образовавшихся дефектов. После поведения первой информативной ВТД интервал времени (число лет) до проведения очередного j+l обследования газопровода рассчитывается как время, отсчитываемое с момента проведения последней ВТД до момента времени, когда глубина хотя бы одного не обнаруженного стресс - коррозионного дефекта вырастет до величины, превышающей значение, равное = 0,3, по формуле:

0,3

где п — прогнозируемое число стресс - коррозионных дефектов, определённое при статистической обработке результатов первой информативной ВТД; ј число проведенных ВТД, начиная с первой информативной ВТД; МЕ

суммарное число дефектов с относительной глубиной больше или равной 0,2, обнаруженных по итогам всех обследований, начиная с первой информативной ВТД; - параметр показательного закона распределения стресс-коррозионных дефектов на газопроводе, определённый при статистической обработке результатов первого информативного обследования; V J - скорость изменения параметра закона распределения у на момент проведения последней ВТД.

Интервал времени до проведения очередного обследования газопровода с целью определения коррозионного состояния определяется из условия необходимости выявления коррозионных дефектов, которые не были обнаружены в предыдущих обследованиях, и вновь образовавшихся дефектов.

После поведения первой информативной ВТД интервал времени до проведения очередного j+l обследования газопровода рассчитывается как время, отсчитываемое с момента проведения последней ВТД до момента времени, когда глубина хотя бы одного не обнаруженного либо не устраненного коррозионного дефекта вырастет до величины, превышающей значение, равное

где ј - количество проведенных ВТД, начиная с первой информативной ВТД; М? — планируемое к ремонту количество коррозионных дефектов по результатам проведения последней ВТД; п. и у, — прогнозируемое число коррозионных дефектов и параметр закона распределения глубины коррозионных дефектов, определённые по результатам последней ВТД; VJ скорость изменения параметра закона распределения на момент проведения последней ВТД.

Интервал времени нтл зависит от планируемого объема ремонтных работ М: , выполняемого после проведения ВТД (чем больше будет отремонтировано дефектов, тем больше интервал времени At)+1 ). Изменяя планируемый объем ремонтных работ М Р , определяется функциональная зависимость интервала времени от объемов планируемого ремонта М Р

Определение времени проведения повторного обследования газопровода, не подготовленного для проведения ВТД, осуществляется на основе экспертной оценки локальной интенсивности отказов. Для оценки интенсивности отказов и определения времени проведения очередного комплексного обследования газопровода используются группы риска, балльные оценки которых изменяются по времени и могут быть определены при комплексном обследовании газопровода. Интенсивность отказов рассматриваемого участка определяется в соответствии с блок-схемой, представленной на рисунке 5, по формуле:

5

(10)

ср

где — средняя для газопроводов ОАО «Газпром» интенсивность отказов, равная 0,2 отказа в год на 1000 км газопроводов; Кре, - коэффициент, учитывающий зависимость интенсивности отказов от региона прокладки газопровода; Кр — коэффициент, учитывающий зависимость интенсивности отказов от диаметра газопровода; д и q — весовые коэффициенты групп и факторов риска, соответственно; Fij — балльные оценки факторов риска для рассматриваемого участка газопровода; J(i) - число факторов внутри каждой из групп; вф — балльная оценка среднестатистического участка газопровода.

Для экспертной оценки интенсивности отказов рассматриваются следующие группы риска: «внешние антропогенные воздействия», «коррозия», «стресс-коррозия», «природные воздействия», «отказы и утечки, имевшие место в прошлом».

Балльные оценки факторов риска Е, определяются по результатам комплексного диагностирования технического состояния газопровода.

Для вероятности безаварийной эксплуатации, равной 0,95, время безаварийной эксплуатации (число лет) газопровода вычисляется по формуле:

ком

Если расчетное время проведения следующего комплексного диагностирования технического состояния оказывается малым, намечаются рекомендации по повышению эксплуатационной надежности. С учетом намеченных мероприятий пересчитывается локальная интенсивность отказов и для полученного значения Х, определяется время проведения следующего обследования газопровода.

В пятой главе рассматривается методика оценки технического состояния линейных участков МГ по результатам ВТД. Критерием оценки технического состояния линейного участка МГ является показатель технического состояния, характеризующий поврежденность линейного участка МГ от обнаруженных дефектов. Показатель технического состояния линейного участка МГ определяется по показателям технического состояния труб, соединительных деталей и сварных соединений. Показатели технического состояния труб, соединительных деталей и сварных соединений отражают отдельные составляющие технического состояния (стресс-коррозионное состояние, коррозионное состояние, и т.д.).

В аналитическом виде показатель технического состояния линейного участка МГ по результатам ВТД Рви вычисляется по формуле:

Рви = 1— (l — р, ) •(l —vu, • РТ), где р, - показатель технического состояния труб и соединительных деталей; д, - показатель технического состояния сварных соединений, весовой коэффициент.

Для определения показателя технического состояния труб и соединительных деталей р, используется следующее выражение:

где dc - поврежденность линейного участка МГ от трещиноподобных дефектов, включая стресс-коррозионные трещины; dk - поврежденность линейного участка МГ от дефектов потери металла стенки трубы (коррозии); do - поврежденность линейного участка МГ при наличии овализации сечения труб; dp - поврежденность линейного участка МГ, связанная с наличием на трубах дефектов типа гофры и вмятины; dd - поврежденность соединительных деталей линейного участка МГ.