Файл: Разработать технологический процесс сварки садовой скамьи со спинкой.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 172

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При увеличении сварочного тока и уменьшении напряжения дуги резко увеличивается глубина провара, уменьшается ширина и увеличивается высота усиления шва. Если сварочный ток и напряжение дуги чрезмерно увеличены, то шов получается очень выпуклым.

При сварке на одном и том же токе более тонкой проволокой повышается устойчивость горения дуги, уменьшается разбрызгивание жидкого металла, увеличивается глубина проплавления основного металла, повышается производительность сварки.

Чтобы получить качественные плотные швы, необходимо не только использовать проволоку соответствующей марки с чистой поверхностью, но и обеспечить хорошую защиту сварочной ванны от соприкосновения с воздухом.

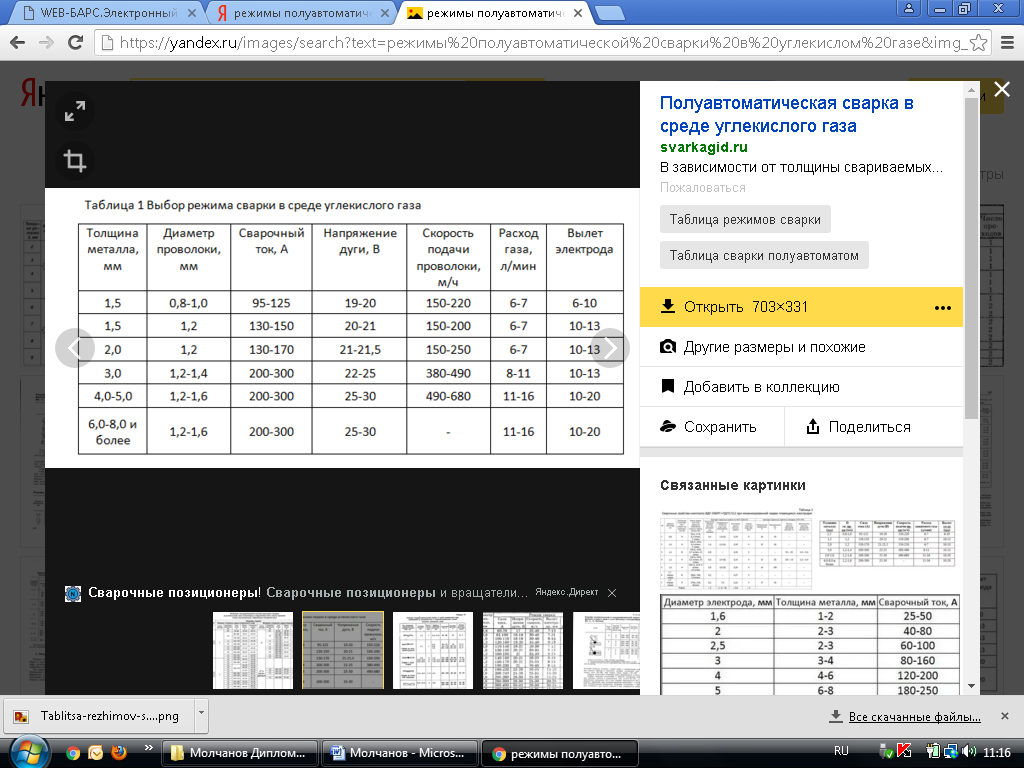

Для этого расход углекислого газа должен составлять 6—12 л/мин при сварке проволокой диаметром 0,5—1,2 мм и 14—25 л/мин при сварке проволокой диаметром 1,6—3,0 мм. С повышением сварочного тока, напряжения дуги и вылета электрода расход углекислого газа соответственно увеличивается.

Для этого расход углекислого газа должен составлять 6—12 л/мин при сварке проволокой диаметром 0,5—1,2 мм и 14—25 л/мин при сварке проволокой диаметром 1,6—3,0 мм. С повышением сварочного тока, напряжения дуги и вылета электрода расход углекислого газа соответственно увеличивается.На своём сварочном аппарате я производил полуавтоматическую сварку проволокой диаметром 1мм, сварочный ток я выбрал 100А, напряжение дуги=20В, скорость подачи проволоки 150м/ч и расход углекислого газа 12л/мин.

Сварочный полуавтомат InverMig 203

Сварочный полуавтомат InverMig 203Технические характеристики. На фоне других моделей из класса полуавтоматов данный аппарат выглядит достойно по большей части за счет усовершенствованной эргономики. Однако и основные технико-эксплуатационные параметры дают возможность выполнения качественных сварочных действий. Итак, характеристики модели можно представить так:

При весе 25кг имеет диапазон регулирования сварочного тока 50-200А, регулировку сварочного напряжения 15-26В, продувку газа после сварки (1сек.), что обеспечивает защиту незастывшей сварочной ванны. Регулировка скорости подачи проволоки 2,7-15 м/мин. Продолжительность работы ПН=60%. Этот полуавтомат имеет регулировку растяжки дуги, которая позволяет устанавливаться время горения дуги в конце сварки, предупреждая возможность прилипания проволоки.

Это идеальный аппарат для небольшого автосервиса или гаража, для проведения авторемонтных работ. Силовые модули преобразуют сетевую частоту 50Гц в частоту 100 кГц , что обеспечивает очень ровную характеристику сварочного тока, стабилизирует колебания выходных параметров несмотря на входное напряжение, увеличивает КПД на 30% по сравнению с обычными полуавтоматами.

Техника Сварки

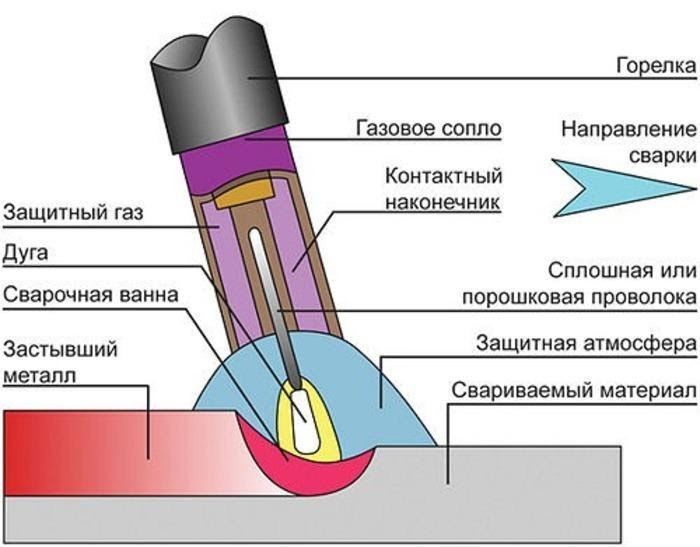

Техника СваркиТехнология сварки в среде защитного газа.

Для сварки полуавтоматом можно использовать несколько видов газов: углекислый газ, аргон, гелий. Чаще всего применяется углекислый газ для сварки углеродистых и легированных сталей. Это обусловлено его доступностью и небольшими расходами при использовании. Газы используются для того, чтобы снизить окисление металла, из которого изготовлена свариваемая деталь, чтобы повысить прочность шва. Основным условием для работы полуавтоматом с углекислотой является предварительная подготовка детали. Имеется в виду её тщательная зачистка, чтобы удалить всю пыль, грязь, остатки лакокрасочных изделий или ржавчину. Для этого используется наждачная бумага или железная щётка.

Технология сваривания бывает трех видов:

-

непрерывного сваривания, когда горелка или электрод ведется от начала до конца шва; -

точечной сварки, при котором детали соединяются не сплошной дорожкой, а сварными точками; -

сварка коротким замыканием производится, в основном, для тонколистового металла и заключается в расплавлении металла за счет подачи импульсов от короткого замыкания, которое образуется в сварочном аппарате. После замыкания, расплавленный материал стягивается в каплю, применяемую для соединения двух деталей.

Более точные настройки можно посмотреть в таблицах ГОСТа, где указаны режимы и нормы для каждого вида металла. Когда и оборудование и детали готовы, можно начинать соединение изделий на полуавтомате. Первым делом, необходимо включить подачу газа, а затем возбудить дугу. Для этого нужно проволокой коснуться детали. При нажатии на «пуск/старт» на корпусе аппарата начинается механическая подача электродной проволоки.

Более точные настройки можно посмотреть в таблицах ГОСТа, где указаны режимы и нормы для каждого вида металла. Когда и оборудование и детали готовы, можно начинать соединение изделий на полуавтомате. Первым делом, необходимо включить подачу газа, а затем возбудить дугу. Для этого нужно проволокой коснуться детали. При нажатии на «пуск/старт» на корпусе аппарата начинается механическая подача электродной проволоки.

Качество шва завит от многих нюансов. Например, важно проволоку держать и вести прямо, но не слишком близко к заготовке. Чтобы не перекрывать себе обзор сварочной ванны. Во время работы важно, чтобы между кромками свариваемых деталей соблюдался нужный интервал. Технология работы такова, что при толщине изделия до сантиметра зазор должен быть не более 1 мм, при толщине изделий более сантиметра зазор составляет 10% от данной величины. Очень часто детали в лежачем состоянии сваривают на специальной железной подложке, размещая ее снизу очень плотно к основному металлу.

СВАРКА С порошковой ПРОВОЛОКОЙ

Особенности сварки заключаются в том, что производить работу можно как в газовой среде, так и без использования углекислоты, гелия или аргона.

Одним из популярных методов соединения является сварка под флюсом. Ее чаще применяют в промышленных условиях, нежели в бытовых. Это связано с том, что сам по себе флюс – материал дорогостоящий. Это порошок, который находится в середине проволоки. Во время расплавления, под воздействием высокой температуры, он выделяет газовое облако, которое защищает сварочную ванну от окисления. То есть, при этом дополнительно инертный газ из баллона не подается.

О

сновной плюс порошковой проволоки в том, что с ее помощью можно варить сварочным агрегатом на улице, или в помещении при сквозняке. Например, при газовой сварке не получится качественная дорожка, если будет ветер, так как он нарушает полок газа.Сварка полуавтоматом без газа может осуществляться при любых условиях, как в помещении, так и на улице.

сновной плюс порошковой проволоки в том, что с ее помощью можно варить сварочным агрегатом на улице, или в помещении при сквозняке. Например, при газовой сварке не получится качественная дорожка, если будет ветер, так как он нарушает полок газа.Сварка полуавтоматом без газа может осуществляться при любых условиях, как в помещении, так и на улице. Варить сварочным агрегатом с применением самозащитной проволоки не рекомендуется слишком тонкие листы или среднеуглеродистую сталь, так как могут появиться дефекты (в основном – горячие трещины).

Варить сварочным агрегатом с применением самозащитной проволоки не рекомендуется слишком тонкие листы или среднеуглеродистую сталь, так как могут появиться дефекты (в основном – горячие трещины).Чтобы повысить температуру сварочной дуги для быстрого и качественного расплавления флюса необходимо использовать такой же трюк, как и при алюминиевой сварке – применить обратную полярность.

ОСНОВНЫЕ ПРАВИЛА ПРИ ПРОВЕДЕНИИ СВАРОЧНЫХ РАБОТ

Чтобы стать настоящим профессионалом, необходимо знать все о сварке полуавтоматом, и техника безопасности – это один и важных аспектов. Необходимо изучить и каждый раз соблюдать все нормы и стандарты, прописанные в ГОСТе.

Нельзя пренебрегать ТБ, работаяс огнем и газовыми баллонами. Также важно защитить себя, надев форму и маску, которая защитит глаза от ультрафиолетового ожога.

Не только новичкам, но и опытным мастерам рекомендуется изначально попробовать шов на черновой детали или на незаметном участке, чтобы убедиться в правильности настроек на сварочном полуавтомате. Перед использованием агрегата, требуется прочесть инструкцию, и соблюдать ее при работе. И еще, аппарат не может работать беспрерывно. То есть, периодически нужно делать паузы, об этом пишется в инструкции к ним.

Автоматическая и полуавтоматическая сварка требует длительного обучающего процесса, который включает в себя теоретические и практические знания. Обучение на сварщика — длительная и ответственная работа, хотя разобравшись во всем можно понять, что это не сложно, если соблюдать все рекомендации.

И в конце хотелось бы ответить на один из самых частых вопросов, чем отличается автоматическая сварка от полуавтоматической:

автоматическая сварка – это процесс, при котором движение дуги и подача электрода происходят механизировано;

полуавтоматическая сварка – это такая сварка, при которой проволока подается механизировано, а перемещение дуги вручную.

Контроль качества сварки

Контроль качества сварных швов. Основные методы

Контроль качества сварных швов. Основные методыДля контроля качества сварного шва могут применяться различные методы, основанные на использовании разных материалов, приспособлений и устройств

Государственными стандартами определены следующие способы, с помощью которых можно оценить, насколько качественно была проведена сварка и последующая зачистка сварных швов. Визуальный осмотр

Самый простой и очевидный метод, призванный определить явные дефекты шва. Он может производиться без сторонних приспособлений либо с применением лупы.

В рамках подготовки к осмотру производится специальная обработка сварных швов: поверхность очищают от загрязнений и шлаков, некоторые виды сталей дополнительно подвергают химической обработке.

При осмотре оценивают размер сварного шва, замеряют обнаруженные дефектные участки. Если были обнаружены трещины, их границы определяют засверливанием, подрубкой, шлифовкой и завершающим травлением. Трещины обнаруживаются при нагреве металла, выявляясь зигзагообразными линиями.

Вакуумный метод.

Вакуумный метод.Такие испытание предназначены для определения плотности днища резервуаров и прочих подобных конструкций.Они способны выявитьТехнологические пробыСпособ позволяет определить сплавление металла, характер излома (пометаллу или шву), качество зачистки сварных швов, внутренние дефекты и не провары. Место соединения изучают при помощи лупы с десятикратным увеличением. В основном этот метод применяют при испытании сварочных материалов и новых технологий, а также при аттестации сварщиков.

В

ыявление склонности шва к коррозии

ыявление склонности шва к коррозииЭтот способ предназначен для проверки склонности ферритных, аустенитных сталей и их сплавов к межкристальной коррозии и позволяет оценить качество оборудования для зачистки сварных швов. Образцы на протяжении какого-то времени подвергают воздействию особого раствора, затем моют, сушат и сгибают под углом 90 градусов. Если на поверхности появятся трещины, это будетозначать, что образец не прошел испытания.

Металлографический метод.

Этот способ позволяет определить глубину проплавления металла и наличия внутренних дефектов посредством осмотра образца, вырезанного поперек сварного шва абразивным или режущим инструментом (к примеру, может использоваться огневая резка или фрезер по металлу). Поверхность шлифуется и подвергается травлению реактивами, которые позволяют точно выявить ее структуру.

Подобные исследования дают возможность достаточно точно определить, насколько четко соблюдалась технология сварки и обработки швов.

Проверка на твердость.

Этот способ используют для проверки качества термической обработки швов. Применяется на трубопроводах их хромомарганцевых, углеродистых и легированных сталей ферритных и перлитных классов.

Твердость измеряется по окружности стыков на изделиях, диаметр которых составляет более 100 миллиметров.

Техника безопасности при сварке