Добавлен: 09.11.2023

Просмотров: 281

Скачиваний: 5

СОДЕРЖАНИЕ

1.1 Описание устройства станка 1М116

1.2 Правила технической эксплуатации станка 1М116

1.4 Техническое обслуживание и ремонт коробки скоростей станка 1М116

1.5 Неисправности в работе коробки скоростей станка 1М116

1.6 Технология ремонта станка 1М116

1.7 Повышение износостойкости деталей коробки скоростей станка 1М116

2.1 Расчет ремонтного цикла станка 1М116

2.2 Годовой план-график технического обслуживания и ремонта станка 1М116

2.3 Расчет ремонтосложности коробки скоростей станка 1М116

2.4 Расчет потребности в запасных частях коробки скоростей станка 1М116

2.5 Расчет затрат на техническое обслуживание и ремонт коробки скоростей станка 1М116

3 Охрана труда и техника безопасности при проведении ремонтных работ коробки скоростей станка 1М116

Содержание

Введение

| 1. Общий раздел | |

| 1.1. Описание устройства станка 1М116. | |

| 1.2 .Правила технической эксплуатации станка 1М116. | |

| 1.3. Смазка станка 1М116. | |

| 1.4. Техническое обслуживание и ремонт станка 1М116. | |

| 1.5. Неисправности в работе станка 1М116. | |

| 1.6. Технология ремонта станка 1М116. | |

| 1.7.Повышение износостойкости деталей станка 1М116. | |

| 1.8. Пусконаладочные работы | |

| 2. Технологический раздел | |

| 2.1. Расчет ремонтного цикла станка 1М116. | |

| 2.2. Годовой план-график технического обслуживания и ремонта станка 1М116. | |

| 2.3. Расчет ремонтосложности станка 1М116. | |

| 2.4. Расчет потребности в запасных частях для станка 1М116. | |

| 2.5. Расчет затрат на техническое обслуживание и ремонт шестерни станка 1М116. | |

| 3. Охрана труда и техника безопасности при проведение ремонтных работ станка 1М116. | |

| Заключение | |

Введение

Отечественные предприятия активно обновляют станочный парк, внедряют технически сложные агрегаты, позволяющие сократить время на выполнение технологических операций и оптимизировать затраты. В таких условиях во главу угла выходят вопросы качественного сервисного обслуживания станков с ЧПУ. Предприятия заинтересованы не просто в покупке нового станка, но и в получении хорошего сервиса, который обеспечит бесперебойную работу агрегата.

Сегодня уровень сервисного обслуживания в сфере производства и поставки станков – одно из основных конкурентных преимуществ.

Одним из важных узлов металлорежущего станка 1М116 является коробка скоростей. Данный узел работает в

широком диапазоне оборотов и нагрузок, подвержен воздействию изгибающих моментов, центробежных сил и прочих факторов, которые приводят к износу рабочих поверхностей. Увеличение зазоров, сопровождающееся биением вала, вызывает снижение качества обрабатываемых поверхностей деталей.

Целью данной работы техническое обслуживание и ремонт коробки скоростей станка 1М116.

Для достижения цели надо решить ряд задач:

- рассмотреть принцип работы станка 1М116;

- описать ремонт коробки скоростей станка 1М116;

- произвести технологические расчеты.

Мелкий ремонт оборудования, как правило, не связан с выходом из строя станков, он направлен на предупреждение таких ситуаций и повышение эффективности работы механизма. Такое обслуживание подразумевает незначительную замену элементов либо восстановление поврежденных, отслуживших деталей.

Мероприятия среднего ремонта имеют комплексный характер и направлены на придание оборудованию необходимых показателей точности, восстановление первоначальных мощностей и производительности.

Капитальный ремонт металлообрабатывающих станков направлен на устранение сложных механических и электрических неполадок в оборудовании, он характеризуется полным восстановлением механизма. Замене при капитальном ремонте подлежат практически все системы и узлы полностью.

На частоту проведения ремонтных мероприятий влияют такие внешние факторы, как периодичность и интенсивность эксплуатации техники, условия содержания и работы оборудования, качество и добросовестность выполнения технического обслуживания ответственными лицами.

1. Общий раздел

1.1 Описание устройства станка 1М116

Автомат токарно-револьверный одношпиндельный прутковый 1М116 предназначен для изготовления деталей типа тел вращения из калиборванного прутка различных марок сталей, цветных металлов и их сплавов с наибольшим диаметром обработки 12..18 мм, а при применении устройства для внешней подачи — 18..22 мм.

Наибольшая длина калиброванного прутка 3000 мм круглого, квадратного и шестигранного сечения не ниже 4 класса точности по ГОСТ 7417-75, ГОСТ 8559-75х и ГОСТ 8560-67.

Автомат 1М116 используется в условиях массового и серийного производства. При применении групповой обработки деталей автоматы могут эффективно использоваться в мелкосерийном производстве.

Точность обработки на автомате 1М116 при наружной обточке — по 8 квалитету, при обточке внутренних поверхностей — по 11 квалитету; длина при отрезке — по 9 квалитету.

Наличие новых конструктивных элементов, замена материалов ряда деталей, использование 30 дополнительных устройств значительно расширили технологические возможности автоматов. На автоматах можно производить обтачивание, растачивание, сверление отверстий, нарезание резьбы, пропилку и фрезерование пазов со стороны револьверной головки, со стороны отрезки деталей, поперечное сверление и фрезерование при заторможенном шпинделе, обрабатывать штучные заготовки, используя магазинную и бункерную загрузки.

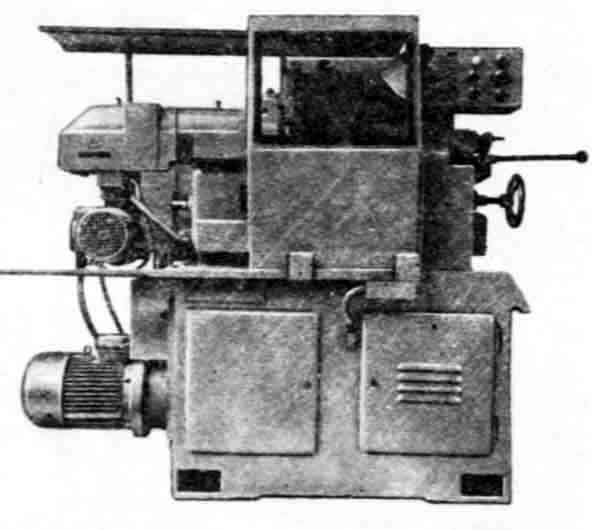

Рисунок 1 – Внешний вид станка

Технические данные станка 1М116:

Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) - Н;

Диаметр прутка наибольший - 16 мм;

Диаметр детали над станиной - 6 мм;

Подача прутка - 70 мм;

Наибольшее усилие резания - 3600 Н;

Наибольший крутящий момент,- 30 Н∙м;

Габариты станка: длинна - ширина - высота (мм) 1820x820x1460;

Масса - 1490 кг;

Мощность двигателя - 4кВт;

Пределы частоты вращения шпинделя: min/max - 50/4000(об/мин);

Число инструментов в магазине – 4.

Кинематика токарно-револьверного автомата 1М116 имеет две основные цепи: привод вращения шпинделя и привод подачи и вспомогательных перемещений.

1.2 Правила технической эксплуатации станка 1М116

На станке 1М116 настройку режимов резания производит станочник непосредственно перед или во время обработки, устанавливая рукоятками частоту вращения шпинделя, подачу и глубину резания. На специальных и специализированных станках режимы резания устанавливаются заранее (согласно карте наладки), путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

При механической обработке на направляющих станины и суппортов образуется мелкая пылевидная стружка, которая оседает на оборудовании, поэтому после каждой смены предусматривается 10-15 мин на уборку. За это время рабочий-станочник обязан тщательно очистить оборудование от стружки и грязи. Направляющие необходимо тщательно протереть от охлаждающей жидкости и тщательно смазать тонким слоем масла. Смазывание оборудования в цехе производят по графику. Доставку масел, долив в резервуар, замену отработанных масел и периодическое смазывание производят по графику. Ежедневное смазывание оборудования и контроль за состоянием системы подачи СОЖ выполняет станочник.

При работе оборудования необходимо также периодически проверять качество обрабатываемых деталей. При ухудшении качества, которое контролируется станочником или специальными приборами, станочник должен произвести подналадку оборудования, отрегулировать механизмы станка.

1.3 Смазка станка 1М116

Смазочная система представляет собой совокупность устройств для подачи смазочного материала к трущимся поверхностям и возврата его в резервуар. В станке применена централизованная циркуляционная система подачи смазочного материала разбрызгиванием и струйным методом.

Для системы смазки следует применять масло индустриальное 20 с вязкостью 2,8—3,2° Е. Станок имеет пять централизованных узлов смазки: первый узел — коробка скоростей, передач, подач; второй — фартук поперечного суппорта и поперечный суппорт; третий — фартук револьверного суппорта и револьверный суппорт; четвертый - вспомогательный привод; пятый — задняя опора ходовых валов.

К первому узлу смазка поступает от гидропривода через подпорный клапан, крестовину и подается в коробку скоростей передач и подач. В два фрикциона и тормоз коробки скоростей смазка подается под давлением. На главные подшипники шпинделя смазка подается с дополнительной фильтрацией через фетровые прокладки. Масло из коробки скоростей сливается в общий бак, а из коробки передач — сначала в коробку подач оттуда во вспомогательный привод и в общий бак.

Поток масла контролируется маслоуказателем, как и уровень масла в баке. Загрязненное масло сливается через пробку. Добавлять его необходимо не реже одно го раза в месяц и очищать бак не менее двух раз в год.

Смазка фартука и поперечного суппорта совместная от плунжерного насос, работа которого контролируется верхниммаслоуказателем, а уровень масла — нижним. Масло заливается в фартук через отверстие, закрываемое пробкой.

Опорную поверхность фиксатора, шток и поводок резцовой головки смазывают, заливая масло в отверстие стояка при снятой рукоятке один раз в неделю. Полость рукоятки, где находится кулачок и поводок рукоятки, наполняется солидолом. Резцовую головку необходимо промывать один раз в месяц.

Не реже одного раза в месяц необходимо сливать загрязненное масло из нижнего резервуара фартука через пробку и очищать фильтрующую сетку плунжерного насоса.

Направляющие станины смазывают через кран-золотник. При обработке стальных деталей направляющие следует смазывать 5—6 раз в смену, при обработке чугунных деталей — по возможности реже..

Ходовой винт смазывается из маслораспределителя, находящегося на верхней каретке суппорта.

Механизм вспомогательного привода в станке работает в масляной среде. Для смазки ролика натяжения цепи служит масленка. Загрязненное масло сливается через пробку не реже одного раза в месяц.

Смазывают задние подшипники ходовых валов из резервуара расположенного на правом конце валов. Масло заливают один раз в смену.