Файл: Отчет по лабораторной работе коэффициенты деформации и захват металла валками при прокатке.docx

Добавлен: 09.11.2023

Просмотров: 105

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования РФ

Федеральное государственное автономное

образовательное учреждение высшего образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Институт цветных металлов и материаловедения

Кафедра инженерного бакалавриата CDIO

ОТЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ

Коэффициенты деформации и захват металла валками при прокатке

Преподаватель _________ В.М. Беспалов

подпись, дата инициалы, фамилия

Студент ЦМ19-11Б, 061941711 _________ С.А. Лещенко

номер группы, зачетной книжки подпись, дата инициалы, фамилия

Красноярск 2023

Цель работы

Рассчитать коэффициенты деформации и усилие прокатки, определив величину относительной деформации.

Материалы, инструмент и оборудование

Прокатный стан ДУО180; штангенциркуль; волока (155мм) обрабатываемый материал – алюминий, свинец.

Краткие теоретические сведения

Прокаткой называется процесс деформации металла путем обжатия исходной заготовки между вращающимися валками с целью уменьшения поперечного сечения заготовки и придания ей заданной формы.

Прокатка – это один из наиболее распространенных видов обработки металлов давлением, которому подвергается приблизительно 80 % выплавляемого в нашей стране металла. Широкое применение прокатки объясняется рядом преимуществ ее по сравнению с другими видами обработки давлением (прессованием, волочением), а также высокой производительностью этого процесса и меньшей стоимостью получаемых изделий.

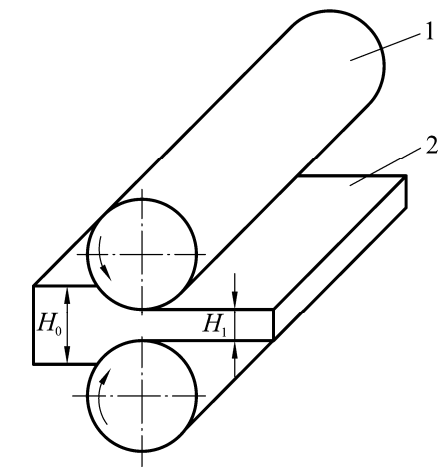

При продольной прокатке, которая наиболее распространена, деформирование заготовки 2 осуществляется между вращающимися в разные стороны валками 1, зазор между которыми меньше, чем исходная толщина заготовки. Процесс прокатки считают простым, или симметричным, если его осуществляют в гладких некалиброванных валках с параллельными осями, расположенными в одной плоскости. Оба валка являются приводными, имеют равные диаметры и вращаются в разные стороны с одной окружной скоростью. Состояние поверхности обоих валков одинаковое, т.е. одинаковы коэффициенты и силы трения на них. Наконец, предполагается, что прокатке подвергают полосу прямоугольного сечения с однородными физикомеханическими свойствами по всему объему и на нее действуют силы только со стороны валков.

Рисунок 1 - Схема процесса продольной прокатки

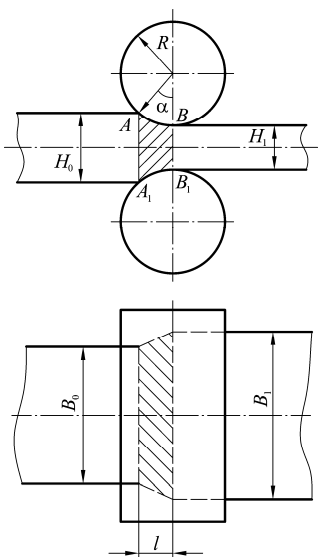

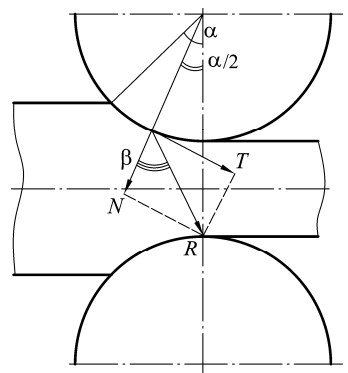

Рисунок 2 - Геометрия очага деформации при прокатке

При продольной прокатке одновременно пластической деформации подвергается не весь объем обрабатываемого металла, а только его небольшая часть, находящаяся вблизи валков. Поэтому объем прокатываемого металла, заключенный между плоскостью входа АА1 металла в валки и плоскостью выхода ВВ1 металла из валков, называется геометрическим очагом деформации. Дуга АВ, по которой деформируемый металл контактирует с валками, называется дугой захвата, а центральный угол α, соответствующий дуге захвата, – углом захвата. Проекция очага деформации на горизонтальную ось – это длина очага деформации l.

При прокатке исходная полоса толщиной Н0 обжимается валками до толщины Н1 на величину абсолютного обжатия:

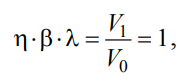

Поскольку действует условие несжимаемости металла, то происходит увеличение длины и ширины полосы. Таким образом, форму геометрического очага деформации при прокатке характеризуют углом захвата α, высотами сечения Н0 и Н1, длиной очага деформации l, а также начальной и конечной шириной полосы В0 и В1. Для нахождения α и l используют формулы:

где R и D, соответственно, радиус и диаметр валков.

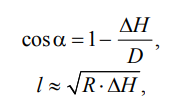

Для оценки величины деформации при прокатке используют такие безразмерные величины, как коэффициенты обжатия η, уширения β, вытяжки λ, определяемые по следующим формулам:

где L0, L1 – длина заготовки, соответственно, до и после прокатки.

По закону постоянства объема

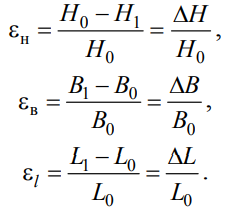

где V0, V1 – объем металла, соответственно, до и после прокатки. Для оценки интенсивности деформации применяют относительное обжатие εн, относительное уширение εв, относительное удлинение εl:

Для оценки интенсивности деформации применяют относительное обжатие εн, относительное уширение εв, относительное удлинение εl:

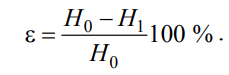

В практике чаще всего для характеристики деформации при прокатке используют коэффициент вытяжки λ, показывающий, во сколько раз увеличилась длина заготовки после прокатки, и относительную степень обжатия ε:

Если прокатку осуществляют за несколько проходов, то суммарный коэффициент вытяжки λсум определяют, как произведение коэффициентов вытяжки после каждого прохода:

где n – число проходов при прокатке.

Захват металла вращающимися валками, сопровождающийся изменением размеров прокатываемой полосы, обеспечивается наличием контактного трения между полосой и рабочей поверхностью валков. Условие захвата металла валками обычно рассматривают для двух периодов прокатки: неустановившегося и установившегося. Первый период включает захват полосы валками (или принудительную подачу ее в щель между валками) и заполнение области деформирования до момента образования некоторой длины переднего конца полосы за пределами области деформирования. По мере заполнения щели между валками условия деформирования металла непрерывно изменяются, что дало основание назвать данный период прокатки неустановившимся.

Рисунок 3 - Схема неустановившегося периода прокатки

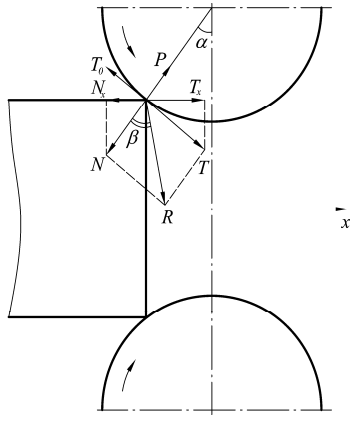

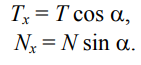

При соприкосновении полосы с вращающимися валками между ними возникает взаимодействие. Валки действуют на полосу нормальной силой N, стремясь оттолкнуть металл, и силой трения Т, втягивающей его в зазор между валками. В свою очередь полоса давит на валки силой Р и тормозит их вращение силой Т0. Для определения захватывающей способности валков сопоставляют действие сил N и Т в направлении прокатки, т.е. сравнивают горизонтальные проекции этих сил:

При этом возможны три случая. При Тх > Nх будет происходить захват; при Тх = Nх наблюдается состояние равновесия

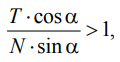

, т.е. валки будут вращаться, а полоса останется неподвижной (валки «буксуют» по полосе). Наконец, если Tx < Nx, то полоса отбрасывается от валков. С учетом выражений и условие захвата можно записать следующим образом:

или

Если принять, что трение в рассматриваемом случае подчиняется закону Амонтона-Кулона, т.е.

где μ – коэффициент трения,

то будет справедливой запись.

Так как при малых углах tg α ≈ α, то условие захвата можно преобразовать так:

Если взять равнодействующую сил Т и N, обозначив ее через R, то условие захвата примет вид

где β – угол трения, образуемый силами N и R.

Второй период прокатки начинается с момента выхода переднего конца полосы через сечение выхода, а заканчивается при достижении задним концом сечения выхода. На протяжении всего времени протекания второго периода параметры очага деформации остаются неизменными, поэтому второй период процесса прокатки называют установившимся. Если принять, что в установившемся периоде прокатки нормальные контактные напряжения распределены по длине области деформирования равномерно, то результирующая сила действия валков на металл будет проходить через середину дуги захвата.

Рисунок 4 - Схема установившегося периода прокатки

Повторяя предыдущие рассуждения, получим условие захват для установившегося периода прокатки в следующем виде:

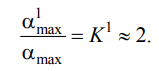

Сравнивая выражения, можно заключить, что в установившемся периоде прокатки захват металла валками, по сравнению с неустановившимся периодом, облегчен вдвое. Одной из основных причин этого можно считать, что после заполнения зоны деформации металлом образуется избыток сил трения и тогда величину обжатий можно увеличить.

Между максимальным углом захвата в начальный момент αmax и максимальным углом при установившемся процессе α1 max существует определенная зависимость:

Улучшению захвата металла валками способствуют следующие факторы:

-

повышение коэффициента трения, например, нанесением насечек на валках; -

снижение величины обжатия; -

увеличение диаметра валков при данном обжатии; -

использование вталкивающей силы, направленной на заготовку вдоль оси; -

устройство заходного клина (фрезерование переднего конца заготовки под углом) и т.д.

Необходимо отметить, что хотя использование смазки затрудняет захват металла, холодную прокатку листов обычно ведут со смазкой для получения высокого качества их поверхности. Углы захвата при холодной прокатке со смазкой составляют 3-4, без смазки – 5-8. При горячей прокатке на обжимных станах (блюмингах и слябингах) α = 18–34.

Порядок выполнения работы

Данная работа состоит из следующих частей:

-

Вычисление коэффициентов деформации.

Замерить толщину, ширину и длину алюминиевого образца и прокатать в пять проходов с обжатием около одного миллиметра за проход. После каждого прохода измерять толщину hi, ширину bi и длину li в тех же точках. Провести расчеты и заполнить таблицу 1.

Таблица 1 – Определение коэффициентов деформации алюминия

| Номер прохода | hi | bi | li | Δhi | Fi | λi | ηi | βi | Λi |

| исходный | 9,2 | 40 | 60 | | | | | | |

| 1 | 7 | 40,2 | 78,5 | 2,2 | 281,4 | 1,3 | 0,8 | 0,96 | 1,3 |

| 2 | 6 | 40,2 | 91,5 | 3,2 | 241,2 | 1,5 | 0,7 | 0,95 | 1,95 |

| 3 | 5 | 40,6 | 108,8 | 4,2 | 203 | 1,8 | 0,5 | 1,1 | 3,51 |

| 4 | 4 | 41,1 | 134,3 | 5,2 | 164,4 | 2,3 | 0,4 | 1,1 | 8.1 |

| 5 | 3 | 42,4 | 173,6 | 6,2 | 127,2 | 3 | 0,3 | 1,1 | 24,2 |