ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 68

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Конструирование ленточного конвейера и расчёт основных узлов

2 Расчет сопротивлений на участках конвейера

3 Кинематический расчет привода

5 Расчёт открытой клиноременной передачи

6 Прочностной расчёт натяжного устройства

7 Расчет и проектирование приводного барабана

8 Расчет и проектирование натяжного барабана

(3.8)

Выбираем редуктор цилиндрический горизонтальный двухступенчатый Ц2У-125 с передаточным отношением uрст = 25 и моментом на тихоходном валу Мтвр = 630 Нм. Тогда передаточное отношение открытой передачи равно

(3.9)

(3.9)

Определим момент на тихоходном валу редуктора

(3.10)

(3.10)

(3.11)

(3.11)

Выбранный редуктор Ц2У-125 будет работать с недогрузкой 12,37%, что вполне допустимо, т.к. это меньше 15%. Уточним скорость вращения приводного барабана конвейера

(3.12)

(3.12)

Разница действительной и расчетной скорости вращения барабана составляет 0,1%, практически они равны.

В приводе предусмотрена одна муфта. Быстроходный вал редуктора соединяется с валом электродвигателя муфтой, которая устанавливается на валу при помощи шпонки.

По диаметру входного вала редуктора (dвх=28мм) и моменту на нём (М1=25,17 Нм) выбираем муфту упругую втулочно-пальцевую МУВП 31.50- 28-1-ГОСТ 21424-93.

Выберем тип ремня «В» по диаграмме n-N [3, с.58]: ширина нейтрального слоя bp = 19 мм; высота h = 13,5 мм; площадь сечения S = 230 мм2; масса 1 м длины q = 0,3 кг; корд тканевый. Выберем диаметр ведущего шкива по ГОСТ 8032-84 D1 = 200 мм, тогда диаметр ведомого шкива равен

(5.1)

(5.1)

Определим межосевое расстояние вежду шкивами

(5.2)

(5.2)

В зависимости от uклп и D2 принимаем межосевое расстояние А = 500 мм.

Определим длину ремня по формуле

(5.3)

(5.3)

Принимаем L = 2000 мм. При

этом уточним межосевое расстояние

(5.2)

(5.2)

При проектировании передачи, по возможности, предусматривают изменение межосевого расстояния в пределах вытяжки ремня 3-5% от А для его компенсации.

Определим угол обхвата ремнем шкива

(5.5)

(5.5)

Условие работоспособности выполняется α > 150о

Вычислим допускаемую мощность при заданных условиях на один ремень:

(5.6)

(5.6)

где N0 = 2,25 кВт – значение мощности, передаваемой в стандартных условиях одним ремнем;

Са = 0,93 – коэффициент угла обхвата;

Ср = 1 – коэффициент работы.

Определяем требуемое число клиновых ремней

(5.7)

(5.7)

Принимаем z =2

Определим силу, действующую на винт натяжного устройства (рис. 8)

(6.1)

(6.1)

где = (1,5 ÷ 1,7) – коэффициент неравномерности натяжения

= (1,5 ÷ 1,7) – коэффициент неравномерности натяжения

Найдём внутренний диаметр винта натяжного устройства

(6.2)

(6.2)

где [n] = (2,5 ÷ 3) – коэффициент запаса прочности;

[σ]р = 80 МПа – допускаемый предел прочности при растяжении стали Ст 3.

Принимаем винт с учетом продольного изгиба М18.

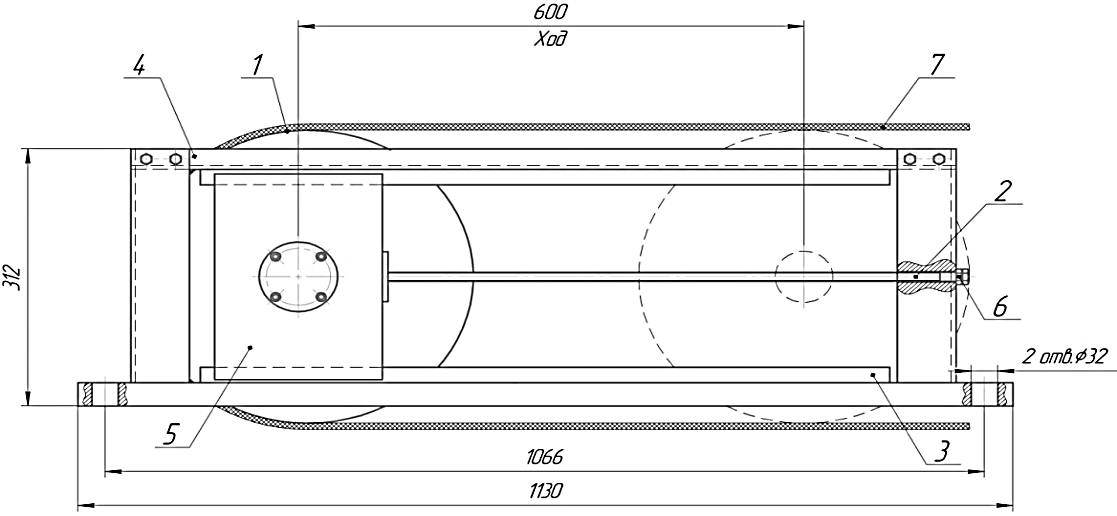

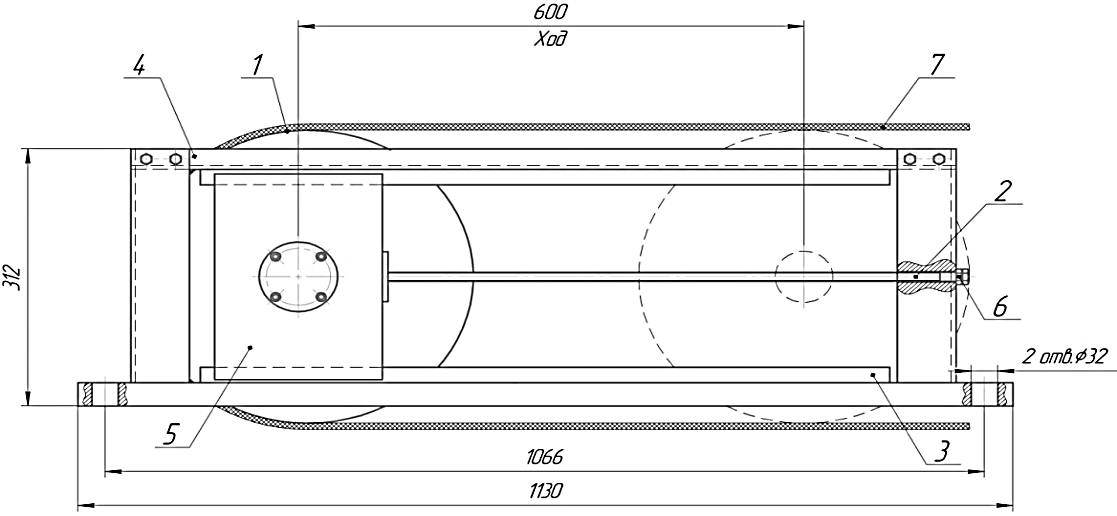

Рис.9- Схема натяжного устройства: 1 – натяжной барабан; 2 – винт; 3 – направляющие; 4 – опорная рама; 5 – подшипниковый узел; 6 – контргайка; 7 – лента

Диаметр барабана ранее определен и равен Dб = 400 мм. Так как приводной барабан передает крутящий момент, поэтому вал испытывает деформацию кручения. Определим диаметр выходного диаметра вала

(7.1)

(7.1)

где [τ]кр = (20 ÷ 25) МПа – допускаемое напряжение на кручение.

Из ряда стандартных диаметров валов выбираем d = 65 мм.

По диаметру вала под подшипник dп = 75мм подбираем радиальный сферический двухрядный шариковый подшипник лёгкой серии 1215 ГОСТ 5720-75, с параметрами D = 130 мм, b = 25 мм, C = 29890 Н.

Определим результативную осевую нагрузку подшипников:

(7.2)

(7.2)

Определим эквивалентную нагрузку на подшипник

(7.3)

(7.3)

где – коэффициент безопасности;

– коэффициент безопасности;

– температурный коэффициент.

– температурный коэффициент.

Вычислим долговечность подшипников на валу приводного барабана

(7.4)

(7.4)

где n – угловая скорость на валу приводного барабана, об/мин;

С – динамическая грузоподъёмность подшипника, Н;

α = 3 – коэффициент вида тела качения (шарик)

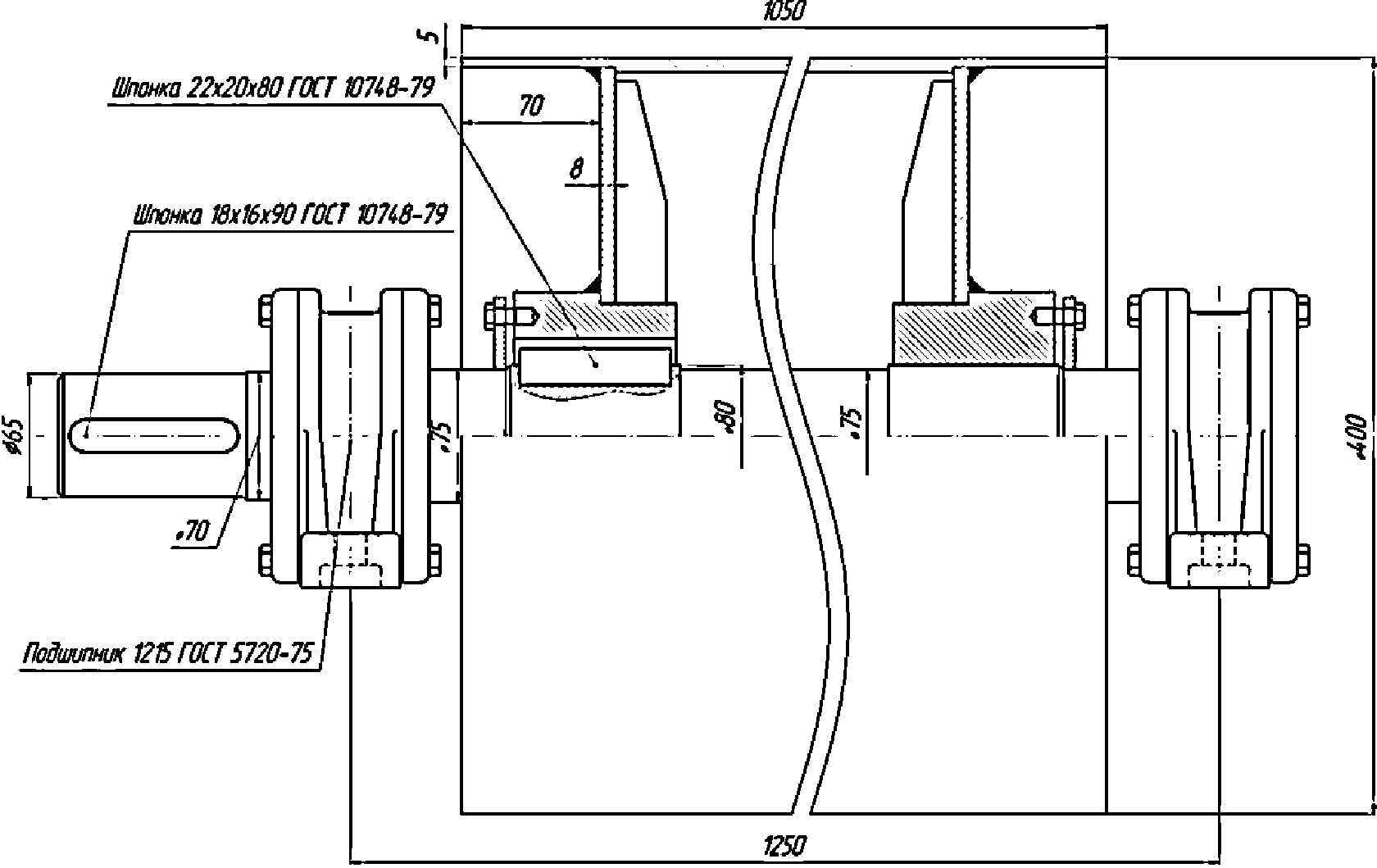

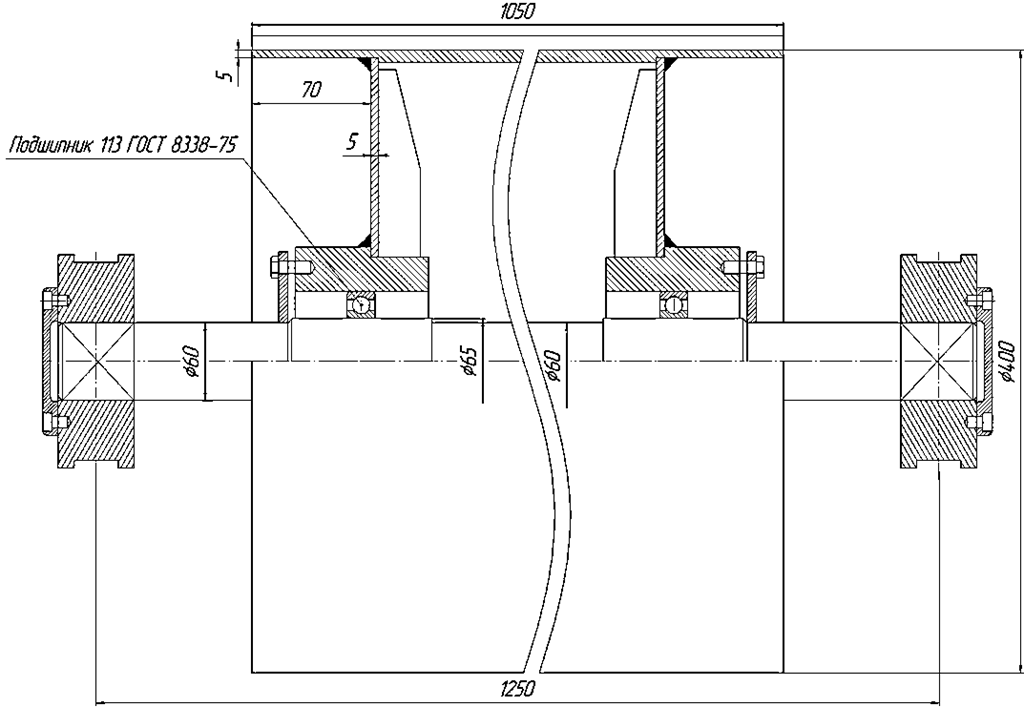

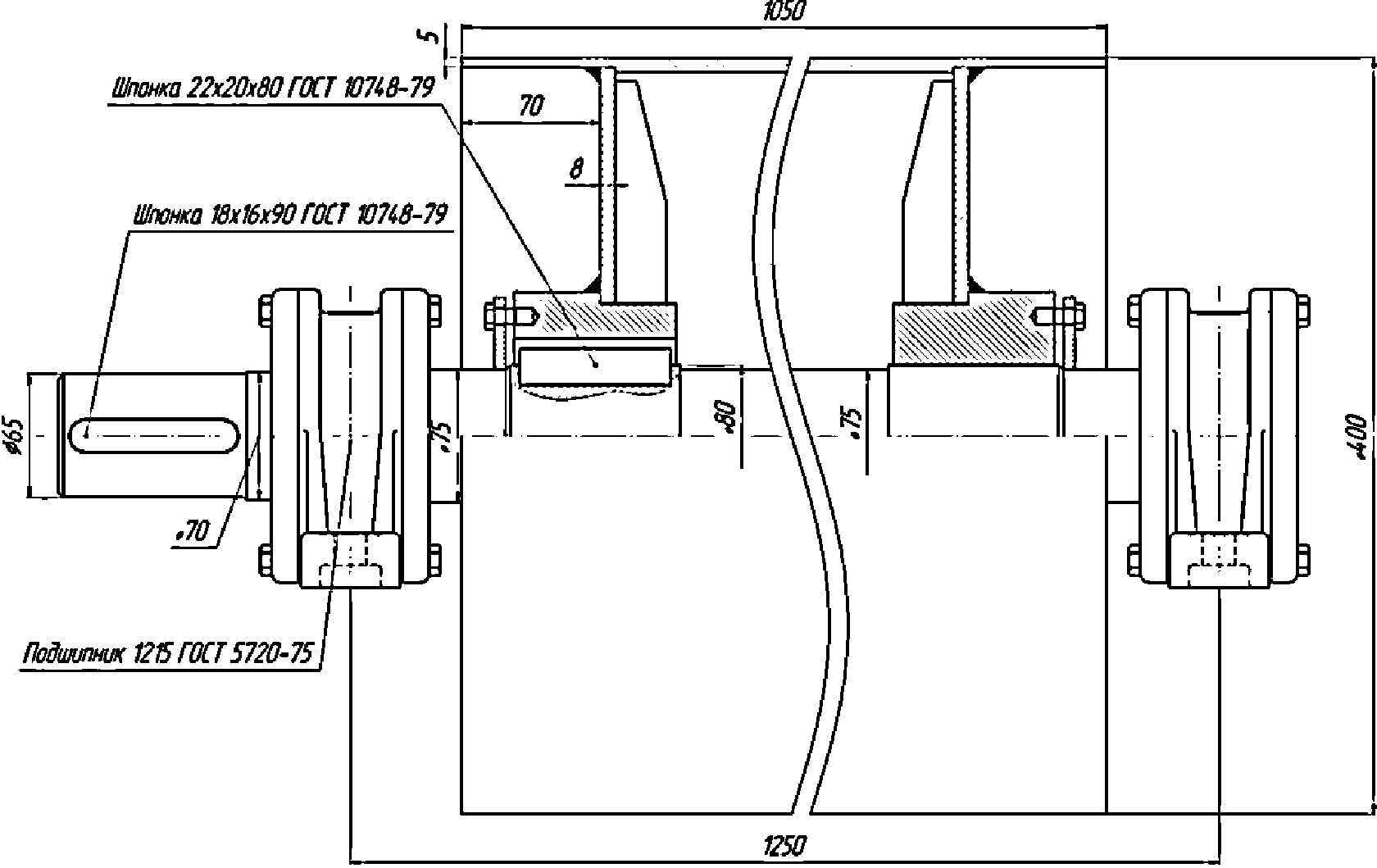

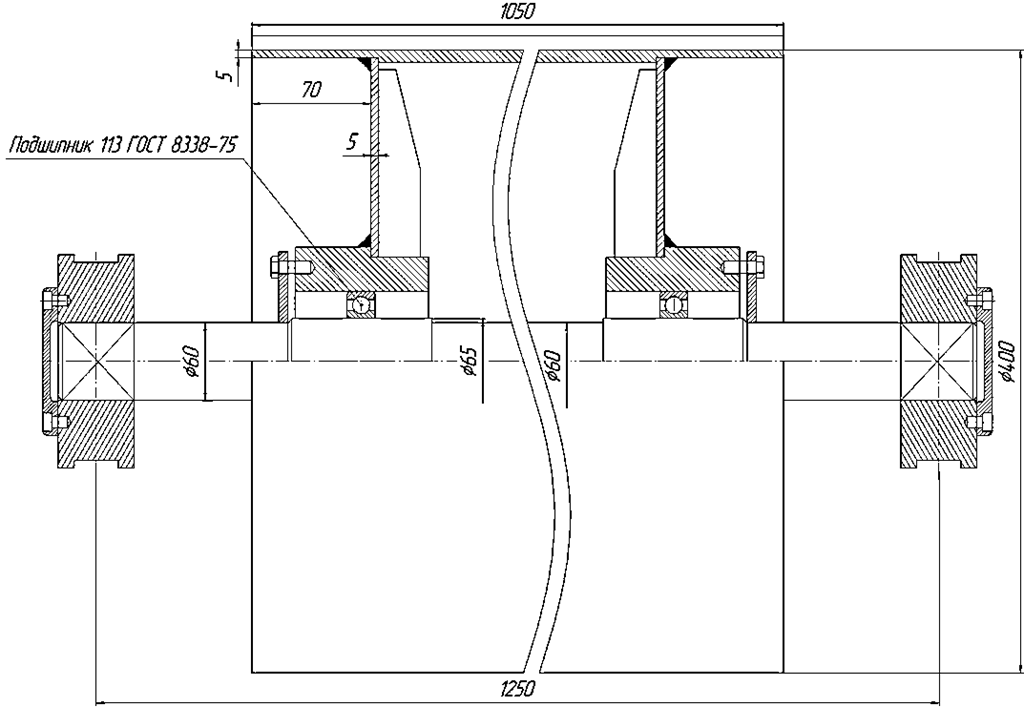

Схема конструкции приводного барабана приведена на рис. 10.

Рис. 10- Схема приводного барабана

Определим изгибающий момент на оси натяжного барабана

(8.1)

(8.1)

где l – половина расстояния между подшипниками натяжного барабана

(8.2)

(8.2)

где Lб = 1050 мм – ширина барабана.

Определим диаметр оси натяжного барабана (рис. 10)

(8.3)

(8.3)

где [σ]кр = 150 МПа – допускаемое напряжение на изгиб сталь 45.

Из ряда стандартных диаметров валов выбираем = 50 мм.

= 50 мм.

По диаметру вала под подшипник dп = 55 мм подбираем шариковый радиальный однорядный подшипник особо лёгкой серии 113 ГОСТ8338 -80 с параметрами D=100 мм, B=18 мм, C= 23520 Н.

Определим результативную осевую нагрузку подшипников:

(8.4)

(8.4)

Определим эквивалентную нагрузку

(8.5)

(8.5)

где – коэффициент безопасности;

– коэффициент безопасности;

– температурный коэффициент.

– температурный коэффициент.

Вычислим долговечность подшипников на валу рабочем

(8.6)

(8.6)

где n – угловая скорость на валу приводного барабана, об/мин;

С – динамическая грузоподъёмность подшипника, Н;

α = 3 – коэффициент вида тела качения (шарик)

Рис. 11- Схема натяжного барабана

Таблица 2- Смазка узлов трения конвейера

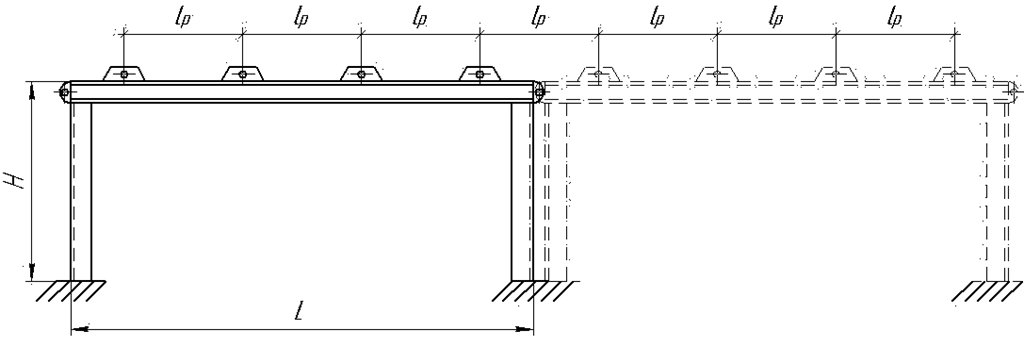

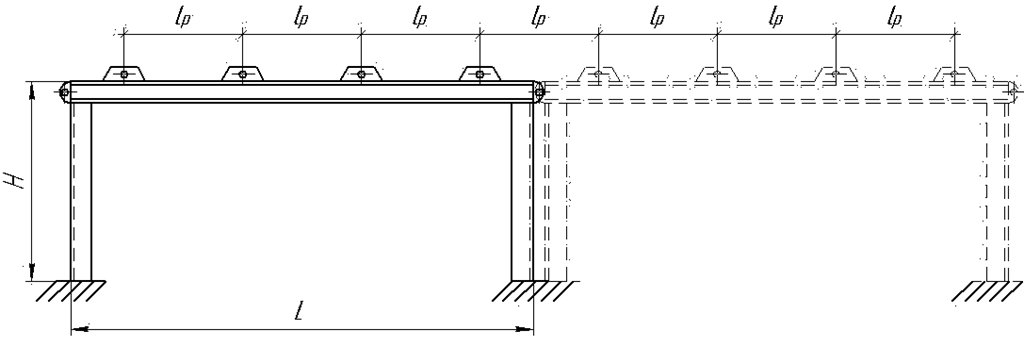

Общая длина конвейера составляет 100 м. Принимаем секционную раму, выполненную из металлопроката.

Рис. 12- Схема секции рамы конвейера прямолинейного участка

1. Спиваковский, А.О. Транспортирующие машины / А.О. Спиваковский, В.К. Дьячков. – М.: Машиностроение, 2021 – 504 с.

2. Конвейеры: справочник / Р. А. Волков [ и др.]; под общ. ред. Ю. А. Пертена. – СПб.: Машиностроение, 2022 – 367 с.

3. Киселев Б.Р. Проектирование приводов машин химического производства: учебное пособие / Б.Р. Киселев; Иван. гос.хим.-технол. ун-т.- Иваново, 2017. – 180 с.

4. Справочник технических сведений для курсового проекта «Детали машин и основы конструирования», «Механика» / Б. Р. Киселев, В. В. Бойцова, Т. Г.

Комарова ; Иван. гос. хим.-технол. ун-т. – Иваново, 2020. – 182 с.

Выбираем редуктор цилиндрический горизонтальный двухступенчатый Ц2У-125 с передаточным отношением uрст = 25 и моментом на тихоходном валу Мтвр = 630 Нм. Тогда передаточное отношение открытой передачи равно

(3.9)

(3.9)

Определим момент на тихоходном валу редуктора

(3.10)

(3.10) (3.11)

(3.11)

Выбранный редуктор Ц2У-125 будет работать с недогрузкой 12,37%, что вполне допустимо, т.к. это меньше 15%. Уточним скорость вращения приводного барабана конвейера

(3.12)

(3.12)

Разница действительной и расчетной скорости вращения барабана составляет 0,1%, практически они равны.

4 Выбор муфты

В приводе предусмотрена одна муфта. Быстроходный вал редуктора соединяется с валом электродвигателя муфтой, которая устанавливается на валу при помощи шпонки.

По диаметру входного вала редуктора (dвх=28мм) и моменту на нём (М1=25,17 Нм) выбираем муфту упругую втулочно-пальцевую МУВП 31.50- 28-1-ГОСТ 21424-93.

5 Расчёт открытой клиноременной передачи

Выберем тип ремня «В» по диаграмме n-N [3, с.58]: ширина нейтрального слоя bp = 19 мм; высота h = 13,5 мм; площадь сечения S = 230 мм2; масса 1 м длины q = 0,3 кг; корд тканевый. Выберем диаметр ведущего шкива по ГОСТ 8032-84 D1 = 200 мм, тогда диаметр ведомого шкива равен

(5.1)

(5.1)

Определим межосевое расстояние вежду шкивами

(5.2)

(5.2)

В зависимости от uклп и D2 принимаем межосевое расстояние А = 500 мм.

Определим длину ремня по формуле

(5.3)

(5.3)

Принимаем L = 2000 мм. При

этом уточним межосевое расстояние

(5.2)

(5.2)

При проектировании передачи, по возможности, предусматривают изменение межосевого расстояния в пределах вытяжки ремня 3-5% от А для его компенсации.

Определим угол обхвата ремнем шкива

(5.5)

(5.5)

Условие работоспособности выполняется α > 150о

Вычислим допускаемую мощность при заданных условиях на один ремень:

(5.6)

(5.6)где N0 = 2,25 кВт – значение мощности, передаваемой в стандартных условиях одним ремнем;

Са = 0,93 – коэффициент угла обхвата;

Ср = 1 – коэффициент работы.

Определяем требуемое число клиновых ремней

(5.7)

(5.7)

Принимаем z =2

6 Прочностной расчёт натяжного устройства

Определим силу, действующую на винт натяжного устройства (рис. 8)

(6.1)

(6.1)где

= (1,5 ÷ 1,7) – коэффициент неравномерности натяжения

= (1,5 ÷ 1,7) – коэффициент неравномерности натяжения

Найдём внутренний диаметр винта натяжного устройства

(6.2)

(6.2)где [n] = (2,5 ÷ 3) – коэффициент запаса прочности;

[σ]р = 80 МПа – допускаемый предел прочности при растяжении стали Ст 3.

Принимаем винт с учетом продольного изгиба М18.

Рис.9- Схема натяжного устройства: 1 – натяжной барабан; 2 – винт; 3 – направляющие; 4 – опорная рама; 5 – подшипниковый узел; 6 – контргайка; 7 – лента

7 Расчет и проектирование приводного барабана

Диаметр барабана ранее определен и равен Dб = 400 мм. Так как приводной барабан передает крутящий момент, поэтому вал испытывает деформацию кручения. Определим диаметр выходного диаметра вала

(7.1)

(7.1)где [τ]кр = (20 ÷ 25) МПа – допускаемое напряжение на кручение.

Из ряда стандартных диаметров валов выбираем d = 65 мм.

По диаметру вала под подшипник dп = 75мм подбираем радиальный сферический двухрядный шариковый подшипник лёгкой серии 1215 ГОСТ 5720-75, с параметрами D = 130 мм, b = 25 мм, C = 29890 Н.

Определим результативную осевую нагрузку подшипников:

(7.2)

(7.2)

Определим эквивалентную нагрузку на подшипник

(7.3)

(7.3)где

– коэффициент безопасности;

– коэффициент безопасности; – температурный коэффициент.

– температурный коэффициент.

Вычислим долговечность подшипников на валу приводного барабана

(7.4)

(7.4)где n – угловая скорость на валу приводного барабана, об/мин;

С – динамическая грузоподъёмность подшипника, Н;

α = 3 – коэффициент вида тела качения (шарик)

Схема конструкции приводного барабана приведена на рис. 10.

Рис. 10- Схема приводного барабана

8 Расчет и проектирование натяжного барабана

Определим изгибающий момент на оси натяжного барабана

(8.1)

(8.1)где l – половина расстояния между подшипниками натяжного барабана

(8.2)

(8.2)где Lб = 1050 мм – ширина барабана.

Определим диаметр оси натяжного барабана (рис. 10)

(8.3)

(8.3)где [σ]кр = 150 МПа – допускаемое напряжение на изгиб сталь 45.

Из ряда стандартных диаметров валов выбираем

= 50 мм.

= 50 мм.По диаметру вала под подшипник dп = 55 мм подбираем шариковый радиальный однорядный подшипник особо лёгкой серии 113 ГОСТ8338 -80 с параметрами D=100 мм, B=18 мм, C= 23520 Н.

Определим результативную осевую нагрузку подшипников:

(8.4)

(8.4)

Определим эквивалентную нагрузку

(8.5)

(8.5)где

– коэффициент безопасности;

– коэффициент безопасности; – температурный коэффициент.

– температурный коэффициент.

Вычислим долговечность подшипников на валу рабочем

(8.6)

(8.6)где n – угловая скорость на валу приводного барабана, об/мин;

С – динамическая грузоподъёмность подшипника, Н;

α = 3 – коэффициент вида тела качения (шарик)

Рис. 11- Схема натяжного барабана

9 Смазка узлов трения конвейера

Таблица 2- Смазка узлов трения конвейера

| Узел | Смазочный материал |

| Подшипники качения барабанов | Пластичная антифрикционная смазка ЦИАТИМ -203 ГОСТ 8773-73 |

| Подшипники качения роликоопор | Пластичная антифрикционная смазка ЦИАТИМ -203 ГОСТ 8773-73 |

| Редуктор привода | Индустриальное масло И-30А ГОСТ 20799-75 |

| Подшипники редуктора | Пластичная антифрикционная смазка ЦИАТИМ -203 ГОСТ 8773-73 |

10 Рама конвейера

Общая длина конвейера составляет 100 м. Принимаем секционную раму, выполненную из металлопроката.

Рис. 12- Схема секции рамы конвейера прямолинейного участка

Список использованных источников

1. Спиваковский, А.О. Транспортирующие машины / А.О. Спиваковский, В.К. Дьячков. – М.: Машиностроение, 2021 – 504 с.

2. Конвейеры: справочник / Р. А. Волков [ и др.]; под общ. ред. Ю. А. Пертена. – СПб.: Машиностроение, 2022 – 367 с.

3. Киселев Б.Р. Проектирование приводов машин химического производства: учебное пособие / Б.Р. Киселев; Иван. гос.хим.-технол. ун-т.- Иваново, 2017. – 180 с.

4. Справочник технических сведений для курсового проекта «Детали машин и основы конструирования», «Механика» / Б. Р. Киселев, В. В. Бойцова, Т. Г.

Комарова ; Иван. гос. хим.-технол. ун-т. – Иваново, 2020. – 182 с.