ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 95

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.Описание технологического процесса

1.1 Общая технологическая схема изготовления керамических изделий

2.Функциональная схема автоматизации

3.1 Выбор контроллерного оборудования ТП

3.2 Выбор датчиков температуры

3.5 Выбор датчика (сигнализатора) загазованности

3.6 Выбор исполнительных механизмов

3.7 Выбор регулирующего клапана

3.Выбор средств реализации ТП

Задачей выбора программно-технических средств реализации проекта АС является анализ вариантов, выбор компонентов АС и анализ их совместимости. Программно-технические средства АС ТП включают в себя: измерительные и исполнительные устройства, контроллерное оборудование, а также системы сигнализации.

Измерительные устройства осуществляют сбор информации о техно логическом процессе. Исполнительные устройства преобразуют электрическую энергию в механическую или иную физическую величину для осуществления воздействия на объект управления в соответствии с выбранным алгоритмом управления. Контроллерное оборудование осуществляет выполнение задач вычисления и логических операций.

3.1 Выбор контроллерного оборудования ТП

Для выполнения задач, связанных с контролем и управлением процессом на ТП, при разработке системы автоматического регулирования (САР), был выбран измеритель-регулятор ОВЕН ТРМ 138 (рисунок 3), исходя из таких параметров, как:

-

затраты, связанные на внедрение, освоение и техническую поддержку контроллера; -

надежность, которая складывается из: отсутствия отказов (рекламаций), востребованности контроллеров в отраслях промышленности РФ, востребованности контроллеров в отраслях мировой экономики. -

обмен данными: поддержка стандартных сетевых протоколов и форматов данных, производительность. -

Назначение прибора ОВЕН ТРМ 138

Измеритель-регулятор ОВЕН ТРМ 138 одновременно управляет несколькими (до 8ми) исполнительными механизмами. Он измеряет, регулирует и регистрирует физические параметры, такие как давление, температура и т.п.

О

ВЕН ТРМ

138 используется в системах защитной автоматики, в многозонных печах, в системах защитной автоматики.

Рисунок 1 – Измеритель-регулятор ОВЕН ТРМ 138

Функциональные возможности регулятора ОВЕН ТРМ 138:

-

Количество универсальных входов- 8. Они служат для подключения от 1 до 8 датчиков разного типа в любых комбинациях, что позволяет з а раз измерять и контролировать несколько различных физических величин (давление, влажность, температуру и др.) -

Вычисление дополнительных величин: -

средних значений от 2 до 8 измеренных величин; -

разностей измеренных величин; -

скорости изменения измеряемой величины. -

До восьми каналов регулирования или регистрации температуры, давления или других измеренных или вычисленных величин: -

регулирование по двухпозиционному закону (для каналов с ВУ тип Р, К, С или Т); -

регистрация на аналоговом выходе (ток 4...20 мА или напряжение 0...10 В). -

От 1 до 8 встроенных выходных устройств различных типов в в ыбранной пользователем комбинации, -

Режим ручного управления выходными устройствами, -

Встроенный интерфейс rs-485 (протокол ОВЕН, Modbus ASCII/RTU). -

Технические характеристики ОВЕН ТРМ 138 приведены в таблице 1.

Таблица 1 – Технические характеристики ОВЕН ТРМ 138

| Характеристика | Значние |

| Напряжение питания | 90…245 В частотой 47...63 Гц |

| Количество универсальных входов | 1...8 |

| Предел допустимой основной погрешности измерения входного параметра, % | ±0,25; ±0,5(при использовании термопары) |

| Время опроса одного входа | не более 1 с |

| Напряжение питания активных датчиков, В | 20...28 (пост. тока) |

| Максимально допустимый ток, мА | 150 |

| Количество выходных устройств | 8 |

| Тип интерфейса связи с ЭВМ | RS-485 |

| Скорость передачи данных, кбит/с | от 2,4 до 115,2 |

| Тип кабеля | экранированная витая пара |

| Степень защиты корпуса | IP54 |

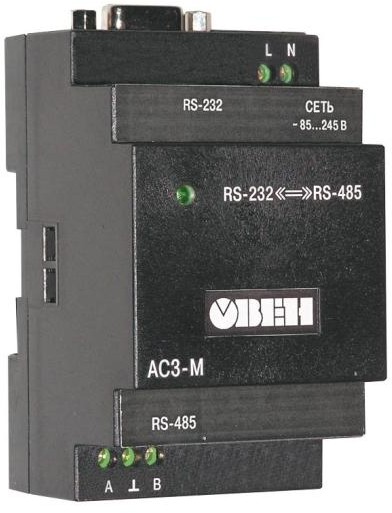

Автоматический преобразователь интерфейсов RS-232/RS-485 О ВЕН АС3-М

Так как приборы ОВЕН ТРМ 138 работают на интерфейсе RS-485, для

того чтобы можно было подключить к промышленной информационной сети RS-485 устройство с интерфейсом RS-232 (персональный компьютер), воспользуемся адаптером интерфейсов ОВЕН АС3-М (рисунок 2).

того чтобы можно было подключить к промышленной информационной сети RS-485 устройство с интерфейсом RS-232 (персональный компьютер), воспользуемся адаптером интерфейсов ОВЕН АС3-М (рисунок 2).Рисунок 2 – Автоматический преобразователь интерфейсов RS-232/RS- 485 ОВЕН АС3-М

Основной функцией адаптера ОВЕН АС3-М, является взаимное пре образование сигналов интерфейсов RS-485 и RS-232. Технические характеристики ОВЕН АС3-М, представлены в таблице 2.

Таблица 2 – Технические характеристики адаптера ОВЕН АС3-М

| Характеристика | Значение |

| Номинальное напряжение питания, В

| 85...245 (47…60 Гц) 10...30 |

| Степень защиты корпуса | IP20 |

| Температура окружающей среды | –20...+75 °С |

| Интерфейс RS-232 | |

| Диапазон напряжения входного сигнала, В | ±5…15 В |

| Диапазон напряжения выходного сигнала, В | ±9…11 В |

| Скорость обмена данными, бит/с | до 115200 |

| Используемые линии передачи данных | TxD, RxD, GND |

| Интерфейс RS-485 | |

| Диапазон напряжения входного сигнала, В | 0,2…5 В |

| Диапазон напряжения выходного сигнала, В | 1,5…5 В |

| Количество приборов в сети:

| не более 32 не более 256 |

| Используемые линии передачи данных | А (D+), В (D–) |

3.2 Выбор датчиков температуры

В процессе обжига труб необходимо отслеживать температуру в трёх зонах ТП, при этом в каждой зоне она варьируется в различных пределах:

-

зона подготовки: 100 – 500 °С; -

зона обжига: до 980 °С; -

зона охлаждения: 600 – 50 °С.

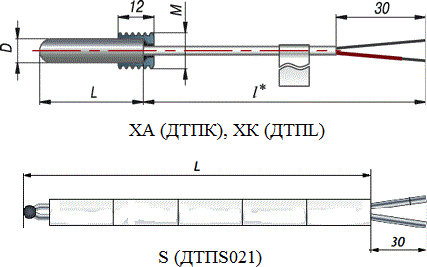

Для измерения температуры будем использовать термоэлектрические преобразователи типа ХА (ДТПК), ХК (ДТПL) и S (ДТПS021), фирмы «Ове н». Конструктивные исполнения термопар типа ДТПК(ХА), ДТПL(ХК) и S (ДТПS021 (высокотемпературные)) представлены на рисунке 3.

Для непрерывного измерения температуры пара, воды, газа, химических реагентов и других рабочих сред, неагрессивных к материалу корпуса датчика, предназначен термопреобразователь.

Рисунок 3 – Термопреобразователи ХА (ДТПК), ХК (ДТПL) и S (ДТП S021)

Технические характеристики термопреобразователей представлены в таблице 3.

Таблица 3 – Технические характеристики термопреобразователей

| Характеристика | Значение | ||

| Тип | ДТПКХХ5 | ДТПLХХ5 | ДТПS021 |

| Номинальная статическая характеристика (НСХ) | K(ХА) | L(ХК) | ТПП(S) |

| Рабочий диапазон измеряемых температур, °С | -40...+1100 | -40...+600 | 0…+1300 |

| Класс допуска датчика | 2 | ||

| Выходной сигнал, мА | 4...20, 2-х проводная схема | ||

| Напряжение питания, В | 12 – 36 | ||

| Диаметр термоэлектродной проволоки, мм | 0,7; 1,2; 3,2 | 0,5; 0,4 | |

| Показатель тепловой инерции, с:

| <60 <10 | <5 | |

| Степень защиты по ГОСТ 14254 | IP54 | ||

| Материал защитной арматуры | керамика МКРц | сталь 12Х18Н10Т | – |