Файл: Реферат Дисциплина Предупреждение и ликвидация осложнений и аварий при строительстве скважин Тема реферата Методы и устройства для исследования поглощающих пластов в разрезе бурения скважины.docx

Добавлен: 23.11.2023

Просмотров: 465

Скачиваний: 7

СОДЕРЖАНИЕ

1.1. Основные понятия поглощений промывочной жидкости.

1.2. Факторы, влияющие на появление поглощений промывочной жидкости

1.4. Методы исследования потенциальных зон поглощений.

2. Классификация зон поглощений и мероприятия по их ликвидации.

2.1. Мероприятия по ликвидации поглощений.

2.3.Тампонажные смеси и пасты для изоляции зон поглощений

2.5. Применение перекрывающих устройств

3. Профилактика поглощений промывочной жидкости.

3.2.Рекомендации по технологии бурения при вскрытии и прохождении поглощающих горизонтов.

4.1. Кольматация поглощающих горизонтов

4.2. Бурение скважин с промывкой аэрированными буровыми растворами.

5. Современные разработки для решения проблемы бурения в условиях интенсивных поглощений

3.2.Рекомендации по технологии бурения при вскрытии и прохождении поглощающих горизонтов.

-

Вскрытие и прохождение потенциально поглощающего горизонта проводить с постоянным контролем свойств бурового раствора. -

При вводе наполнителя циркуляция бурового раствора должна осуществляться, минуя вибросита и другие очистные устройства. -

При роторном способе бурения до вскрытия проницаемого интервала и в процессе его прохождения установить производительность буровых насосов до 8-13 л/сек, а число оборотов ротора до 60 мин-1. -

При спуске бурильной колонны производить промежуточные промывки через 200…500 м, начиная с башмака предыдущей обсадной колонны. -

За 100м до подхода к кровле поглощающего горизонта ограничить скорость спуска бурильной колонны до 0,5 м/с. -

Вызов циркуляции при промежуточных промывках и на забое необходимо производить плавно с одновременным расхаживанием колонны бурильных труб и ее медленным вращением для разрушения структуры раствора. -

Если при бурении отмечено частичное поглощение бурового раствора, необходимо увеличить концентрацию наполнителей в нем и снизить производительность буровых насосов. -

При вскрытии зоны полного поглощения необходимо, по возможности, снизить производительность насосов и вести углубление скважины, контролируя наличие бурового раствора в приемных емкостях. Рекомендуется также постоянно вращать бурильную колонну с периодическим отрывом ее от забоя и расхаживанием. Если циркуляция к концу рейса не восстановилась, то необходимо до следующего рейса ввести в буровой раствор гранулированный наполнитель с более крупными размерами частиц по сравнению с применявшимися в предыдущем рейсе, оставив неизменными волокнистые и чешуйчато-пластинчатые типы наполнителей. -

Для оценки эффективности закупоривания каналов поглощения бурового раствора с применяемыми типами наполнителей следует периодически определять положение динамического и статического уровней. Если происходит постоянное повышение уровней, бурение следует вести с выбранными типами наполнителей. При неизменном положении уровней необходимо увеличить фракционный состав наполнителей или приступить к другим способам изоляционных работ. -

Очистку бурового раствора от наполнителей можно начинать только после полного восстановления циркуляции и углубление скважины не менее, чем на 50 м ниже подошвы поглощающего горизонта. Одновременно следует увеличивать производительность буровых насосов до установленной техническим проектом [6].

Кольматация_поглощающих_горизонтов'>4. Разработаны и применяются мероприятия по профилактике и ликвидации поглощений различных категорий и интенсивностей.

4.1. Кольматация поглощающих горизонтов

Кольматация поглощающих горизонтов – это заполнение каналов и пор поглощающего горизонта инертными наполнителями, твердеющими смесями, высоковязкими тиксотропными глинистыми растворами.

Кольматация механическая происходит при заполнении пор и каналов при действии сил гравитации, трения, перепада давления.

Кольматация химическая - это комбинация механической и химической кальматации, которая происходит, когда заполнение каналов и пор твердыми частицами сопровождается химическими реакциями с породой или флюидами пласта. При этом образуется твердое вещество, закупоривающее каналы и поры. Установлено, что в каналы могут входить частицы наполнителя, размеры которых менее 1/3 условного диаметра канала, а трещины – менее 1/2 раскрытия трещины.

В процессе бурения скважины постоянно идет процесс естественной кальматации, когда частицы твердой фазы, содержащиеся в буровом растворе, под действием давления проникают в поры и трещины стенок скважины. Если кальматация продуктивных горизонтов в период их первичного вскрытия нежелательна (создает затруднения при освоении скважин), то кальматация проходимых непродуктивных пород целесообразна, так как снижает интенсивность фильтрации жидкости в пласт. При естественной кальматации на пути движения жидкости в пласт или из пласта формируется экран. С течением времени экран упрочняется и несколько утолщается. Упрочнению или разрушению экрана способствуют физико-химические процессы на контакте породы с частицами или между самими частицами. Уплотнение частиц, находящиеся в порах и каналах пласта, способствуют формированию низкопроницаемого экрана. Чем крупнее частицы вводятся в поры пласта без их разрушения, тем прочнее экран.

Получение экрана в приствольной части стенки, снижающего проницаемость поглощающего горизонта, можно достичь методами искусственной кальматации.

Хороший эффект в практических условиях бурения получен в результате применения струйной обработки стенки скважины, которая применяется для снижения проницаемости прочных эррозионно стойких пород. Струйная обработка обеспечивает очистку стенок скважины от глинистой корки и заполнение пор и каналов твердыми частицами бурового раствора.

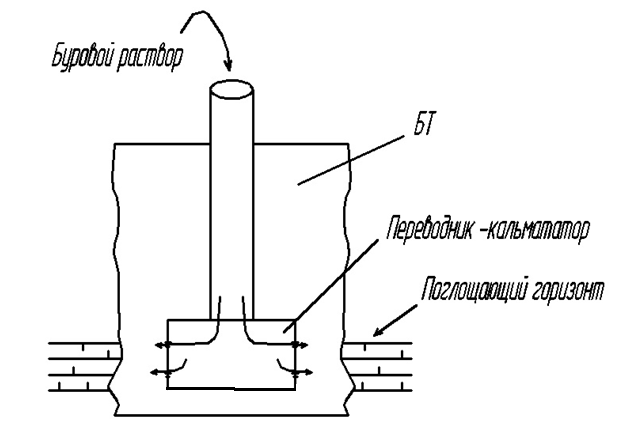

Рисунок 4: Схема искусственной кольматации

Обработка стенки скважины производится при помощи кольматационного переводника, спускаемого на бурильных трубах. Переводник имеет в корпусе отверстия с твердосплавленными боковыми насадками, которые формируют высокоскоростную струю бурового раствора с наполнителями.

В настоящее время отечественная промышленность выпускает забойные сепараторы-кальмататоры. Скоростная струя пульпы, вытекающая из бокового насадка взаимодействует со стенкой скважины, кальматируя ее. При этом повышенное содержание твердой фазы значительно повышает эффект кальматации. Предупреждение поглощений бурового раствора может сопровождаться гидродинамической обработкой стенки скважин, а именно вибрационной обработкой. Вибрационная обработка условно делится на обработку импульсными (прерывистыми) струями - импульсную обработку стенки и на вихревую обработку стенки скважины. Создание гидравлического импульса на стенку скважины обеспечивается периодическим перекрыванием высокоскоростного потока бурового раствора. При импульсном воздействии на стенку скважины наносится удар короткой струи, при которой скачок давления приблизительно на порядок выше давления неприрывистой струи. Частицы твердой фазы перемещаются относительно дисперсионной среды вглубь порового пространства породы через ее каналы и микротрещины, раскрывающиеся под действием гидроудара струи.

Для реализации этого метода используется гидравлический генератор низкочастотных колебаний с одновременным смывом струей бурового раствора со стенки скважины глинистой корки при вращении бурильной колонны.

Одним из эффективных способов механической кальматации пористых пород является втирание твердых частиц в поры при вращении бурильной колонны ее калибрирующими элементами. Простота технических решений методами механической кольматации очевидна, но эффективность ее зависит от конфигурации ствола скважины, которая не идеально цилиндрическая [7].

Характеристика наполнителей.

В качестве наполнителей в настоящее время применяется множество различных материалов. Закупоривающим агентом может быть любой материал, состоящий из частиц определенных размеров, способный проникать в каналы поглощающего пласта. В большинстве случаев наполнители изготавливают из отходов производства.

По виду материала наполнители делятся на однотипные и композиционные.

Однотипные наполнители состоят из частиц одного материала, имеют приблизительно одинаковую форму, но разные размеры.

Композиционные наполнители могут быть представлены двумя или несколькими типами материалов. Частицы таких наполнителей могут отличаться не только размерами, но и физическими свойствами.

Характерные однотипные наполнители: отработанный силикагель, древесные опилки, кордное волокно, гравий, щебень, дробленый известняк, древесная стружка, рыбья чешуя, резаная бумага, ореховая скорлупа, слюда, целлюлоза, хвойная лапка.

Характерные композиционные наполнители: НДГ (дробленая резина в смеси с кордным волокном), ПУН (частицы резины разной формы), НТП (частицы прорезиненной ткани листообразной формы с резиновой крошкой) и др.

Каналы в зонах интенсивного поглощения имеют, как правило, сложную форму и изменяющееся сечение. Изолировать такие зоны от ствола скважины можно только за счет постепенного создания в поглощающих каналах и трещинах каркасов из крупных частиц наполнителей, которые могут стать основной для непроницаемой перемычки [7].

Таблица 8: Классификация наполнителей

| Класс | Подкласс | Вид наполнителя |

| 1 | Волокнистые | Кордное волокно, техническая кошма, кожа-«горох», хромстружка, НХ (наполнитель хлопьевидный), улюк, НТП, опилки и стружки древесные |

| 2 | Гранулированные жесткие | Силикагель отработанный, дробленный известняк, ореховая скорлупа, керамзит, щебень, гравий, песок |

| Гранулированные упругие | Резина дробленая, поролон, вулканизованные отходы латекса (ВОЛ), пластинчатый упругий наполнитель (ПУН) | |

| 3 | Чешуйчато-пластинчатые | Целлофан, слюда |

| 4 | Набухающие | Бентонит |

| 5 | Пластинчатые | Глина, замазка |

| 6 | Дисперсные | Водная дисперсия резины (ВДР), водная дисперсия вулканизованного латекса (ВДЛ) |