Файл: Полиэтилен сырье, получение полиэтилена при низком давлении, свойства и применение.docx

Добавлен: 30.11.2023

Просмотров: 176

Скачиваний: 11

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Общие характеристики полиэтилена

2 Технологические процессы производства полиэтилена низкого давления

2.2 Получение полиэтилена при низком давлении в среде органического растворителя

2.2.1 Механизм полимеризации этилена

2.3 Получение полиэтилена при низком давлении в газовой фазе

Порошкообразный катализатор из емкости 4 пневмотранспортом с помощью очищенного азота под давлением подается в реактор-полимеризатор 1. Количество подаваемого катализатора регулируется. Полимеризация этилена проводится в псевдоожиженном слое. Подача газа в реактор осуществляется через одноступенчатый компрессор, необходимое давление в реакторе полимеризации составляет 2,1 МПа. Температура должна поддерживаться в интервале 90–115°С. Теплота реакции отводится за счет циркуляции газа, охлаждаемого в воздушном холодильнике 5 циркуляционного контура. Охлажденный до 30–85 °С циркуляционный газ смешивается со свежим этиленом и после добавления необходимого количества водорода вновь подается в реактор. Образующийся полиэтилен накапливается в нижней части реактора. Общая степень конверсии этилена составляет 97 %. Выгрузка полиэтилена из реактора циклическая, время цикла 6 минут.

Полимер после выгрузки из реактора поступает в отделитель 2, в котором он отделяется от непрореагировавшего этилена. Этилен направляется на очистку и возвращается в цикл, полиэтилен поступает в емкость 3 для продувки инертным газом (азотом), продувной газ выходит через фильтр для улавливания мелких частиц полиэтилена. В дальнейшем полиэтилен поступает на компаундирование (стабилизация и грануляция), а затем на расфасовку и упаковку готового продукта.

В технологической схеме предусмотрена автоматическая подача катализатора, мономера, сомономеров, водорода, автоматическая выгрузка полимера.

Достоинствами приведенной технологии являются отсутствие операций удаления катализатора, растворителя, низкомолекулярного полимера, стадии сушки полимера.

Применение хроморганических катализаторов позволяет получить полиэтилен с плотностью 940–965 кг/м3 как с узким, так и с широким молеклярно-массовым распределением. Получаемый полиэтилен может перерабатываться в изделия всеми известными методами.

В таблице. 1 приведена сравнительная оценка условий проведения полимеризации этилена жидкофазным и газофазным методами при низком давлении.

Таблица 1. Сравнительная характеристика производства полиэтилена при низком давлении.

| Параметры | Жидкофазный (суспензионный метод) | Газофазный метод |

| Режим организации процесса | Непрерывный | Непрерывный |

| Температура, ºС | 70-80 | 90-115 (110-105) |

| Давление, МПа | 0,15-0,5 | 2,1 |

| Катализатор | Циглера-Натта Al(C2H5)Cl-TiCl4 в органическом растворителе (бензин) | Соединения хрома на силикатном носителе; хромтитанфторсодержащий катализатор на силикагеле |

| Стадии процесса | Приготовление каталитического комплекса, полимеризация этилена, промывка, сушка, компаундирование, расфасовка, упаковка | Очистка газов, приготовление катализатора, полимеризация этилена, компаундирование, расфасовка, упаковка |

| Степень конверсии этилена в полиэтилен, % | 98 | 97 |

| Плотность получаемого полиэтилена, кг/м3 | 950-960 | 940-965 |

| Регулятор молекулярной массы | Водород | Водород |

| Регулятор плотности | Бутилен, пропилен, простые эфиры и др. | Бутилен, пропилен |

| Молекулярная масса | От 20-350 тысяч до нескольких миллионов | |

3 Свойства и применение полиэтилена низкого давления

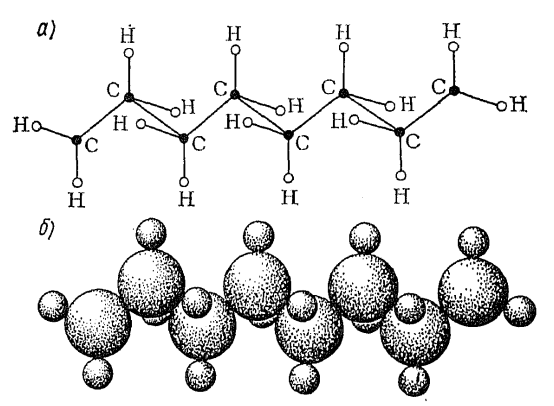

Молекулы полиэтилена имеют плоскую зигзагообразную структуру обычной парафиновой цепи, отвечающей формуле [-CH2-CH2-]n с небольшим числом боковых ответвлений и наличием на концах цепи двойных связей. Схематическое строение молекул полиэтилена показано на рисунке 7.

Рисунок 7. Строение молекул полиэтилена:

а) схема строения; б) модель молекулы полиэтилена.

Полиэтилен не смачивается водой и полярными жидкостями. При комнатной температуре он не растворяется в органических растворителях. При повышении температуры (>70 °С) он сначала набухает, а затем растворяется в ароматических и хлорированных углеводородах. Лучшими растворителями являются ксилол, декалин, тетралин. При охлаждении растворов полиэтилен выпадает в виде порошка.

Полиэтилен устойчив к действию кислот, щелочей и солей, но при температуре выше 60 °С серная и азотная кислоты быстро его разрушают.

Полиэтилен, который в промышленности выпускается разными методами, различается по плотности, молекулярной массе, степени кристалличности, температуре плавления, твердости и прочности. Основная причина отличия свойств состоит в разветвленности макромолекул, причем, чем больше разветвлений в цепи, тем выше аморфизация и эластичность и тем меньше кристалличность.

Сопоставление физико-механических свойств образцов ПНД, полученных на каталитической системе Al(C2H5)2Cl – TiCl4 в растворителе и в газовой фазе, показало, что свойства полимеров идентичны (исключение составляет насыпная плотность, которая в 3 раза выше образцов газофазного полиэтилена):

Показатели свойств полиэтилена низкого давления, полученных различными методами, приведены в таблице 2.

Таблица 2. Свойства полиэтилена низкого давления

| Характеристическая вязкость (декалин, 135ºС), дл/г | 1-10 |

| Плотность, кг/м3 | 940-960 |

| Насыпная плотность, кг/м3 | 200–400* |

| Молекулярная масса | 80 тыс. – 800 тыс. |

| Степень кристалличности, % | 75-90 |

| Разрушающее напряжение, МПа: при растяжении при изгибе | 21,6–32,4 19,6–39,2 |

| Относительное удлинение при разрыве, % | 300-800 |

| Модуль упругости, МПа: при растяжении при изгибе | 540–980 640–800 |

| Твердость по Бринеллю, МПа | 44,2-63,8 |

| Число перегибов на 180 °С | 1500–2000 |

| Температура плавления, °С | 120-130 |

| Теплостойкость, °С | 120-135 |

| Удельная теплоемкость, кДж/(кг К) | 1,9-2,4 |

| Теплопроводность, Вт/(м К) | 0,42 |

| Температура хрупкости (морозостойкость), °С | от -70 до -150 |

| Диэлектрическая проницаемость при 1 МГц | 2,1-2,4 |

| Водопоглощение за 30 суток при 20 °С, % | 0,01-0,04 |

* насыпная плотность ПНД, полученного при полимеризации в растворителе, 80–130 кг/м3

По результатам исследований микроструктуры ПНД, проведенных с помощью ртутной порометрии, показали, что при газофазной полимеризации этилена происходит уплотнение полимерной частицы; об этом свидетельствует повышение насыпной плотности ( в 3 раза) и соответсвенно уменьшение пористости (суммарного объема пор) и удельной поверхности пор в полимере.

Полиэтилен низкого давления является кристаллическим полимером, степень кристалличности составляет от 70 до 80% с температурой плавления 120–125 °С. Молекулярная масса промышленных марок изменяется от 50 тыс. до 800 тыс.

ПНД более устойчив к действию растворителей, жидких и газообразных веществ, чем ПВД. ПНД представляет собой конструкционный материал общетехнического назначения с гораздо более высокими физико-механическими показателями, теплостойкостью, твердостью, жесткостью, морозостойкостью, чем ПВД. Диэлектрические свойства полиэтилена высокой и низкой плотности близки, но наличие остатков катализатора в ПНД несколько снижает высокочастотные характеристики полимерной изоляции. Наличие следов катализатора не позволяет рекомендовать ПНД для получения изделий, контактирующих с пищевыми продуктами. ПНД более склонен к растрескиванию под влиянием напряжений, чем ПВД.

Для производства строительных материалов и изделий полиэтилен высокой плотности находит применение для получения высокопрочных изделий, изготовленных экструзией и прессованием (профили, блоки, листы и т.д.); прочная пленка, получаемая методом раздува; технические изделия, изготавливаемые экструзией, выдуванием и литьем под давлением и т.д.

ПНД выпускают в виде гранул с насыпной объемной массой 500–550 кг/м3 или в виде белого порошка с объемной массой 110–380 кг/м3.

Для изготовления строительных материалов и изделий используют следующие марки ПНД: 20106-001 и 20206-002 – питы, фитинги и другие изделия, изготавливаемые метолом прессования; 20406-007 и 20606-012 – трубы, листы, профили и другие изделия, получаемые методом экструзии; 20906-040 – литьевые изделия, тонкостенные экструзионные изделия и фитинги; 21006-075 – литьевые изделия для нанесения на бумагу и другие материалы.

Порошкообразный ПНД с успехом используют для создания защитных покрытий на металлических поверхностях путем газопламенного напыления или погружения нагретых деталей в порошкообразный полиэтилен.

Изделия из полиэтилена всех видов легко свариваются с помощью сварочных прутков или стыковым методом.

ПНД имеет торговые названия: полиэтилен высокой плотности (Россия), ги-факс, супердайлан, бакелит (США); карлон (Великобритания); хостален G (Германия); монлен (Италия); манолен (Фран- 61 ция); хей жекс (Япония).

Список используемой литературы

-

Архипова З.В., Григорьев Е.В., Веселовская И.Н. и др. Полиэтилен низкого давления: Научно-технические основы промышленного синтеза. – Л.: Химия, 1980 – 240 с., ил. -

Белокурова А.П., Агеева Т.А. Химия и технология получения полиолефинов: учебное пособие. Под ред. Койфмана О.И. Иван. гос. хим. ун-т. – Иваново, 2011 – 126 с. -

Воробьев В.А., Андрианов Р.А. Технология полимеров: Учебник для вузов. – 2-е изд., перераб. – М.: 1980 – 303 с., ил. -

Иванченко А.И., Пахаренко В.А., Привалко В.П. и др. Теплофизические и реологические характеристики полимеров. Справочник. Под общ. ред. Ю.С. Липатова. – К.: Наукова думка, 1977 – 244 с. -

Крыжановский В.К., Бурлов В.В., Паниматченко А.Д., Крыжановская Ю.В. Технические свойства полимерных материалов: учебно-справочное пособие. – 2-е изд., испр. и доп. – СПб.: Профессия, 2005 – 248 с, ил. -

Тугов И.И., Костыркина Г.И. Химия и физика полимеров: учебное пособие для вузов – М.: Химия, 1989 – 432 с., ил. -

Уайт Дж.Л., Чой Д.Д. Полиэтилен, полипропилен и другие полиолефины/пер. с англ. яз. под. ред. Цобкалло Е.С. – СПб.: Профессия, 2006 – 256 с., ил.