Файл: Полиэтилен сырье, получение полиэтилена при низком давлении, свойства и применение.docx

Добавлен: 30.11.2023

Просмотров: 180

Скачиваний: 11

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Общие характеристики полиэтилена

2 Технологические процессы производства полиэтилена низкого давления

2.2 Получение полиэтилена при низком давлении в среде органического растворителя

2.2.1 Механизм полимеризации этилена

2.3 Получение полиэтилена при низком давлении в газовой фазе

TiCl3) Al – C2H5 + CH2 = CH2 →(TiCl3) Al – C2H5 + CH2 = CH2 →

TiCl3) Al – C2H5 + CH2 = CH2 →(TiCl3) Al – C2H5 + CH2 = CH2 →Cl Cl

CH2 – CH2 – CH2 – CH2 – C2H5

CH2 – CH2 – CH2 – CH2 – C2H5→

(TiCl3) Al – C2H5 и т.д.

(TiCl3) Al – C2H5 и т.д.Cl

3) обрыв цепи происходит за счет регенерации активного центра, вследствие передачи цепи на мономер или на растворитель. Происходит образование соединения типа

(C2H4)m – C2H5

(C2H4)m – C2H5→

(TiCl3) Al – (C2H4)n – C2H5,

(TiCl3) Al – (C2H4)n – C2H5,Cl

которое, распадаясь, дает смесь полиэтилена, гидрата алюминия и четыреххлористого титана

C

H2 = CH – (– CH2 – CH2 –)m-1 – C2H5

H2 = CH – (– CH2 – CH2 –)m-1 – C2H5+ AlH3 + TiCl4

CH2 = CH – (– CH2 – CH2 –)n-1 – C2H5

2.2.2 Технология получения

Технологический процесс получения полиэтилена с использованием триэтилалюминия и четыреххлористого титана в качестве катализаторов может быть как периодическим, так и непрерывным. В настоящее время применяют несколько технологических схем, отличающихся различными конструкциями и объемами реакторов, способами отмывки катализатора от полиэтилена и т.д. Наиболее распространенный способ состоит из трех последовательных непрерывных операций: полимеризация этилена, отмывки его от катализатора и сушки.

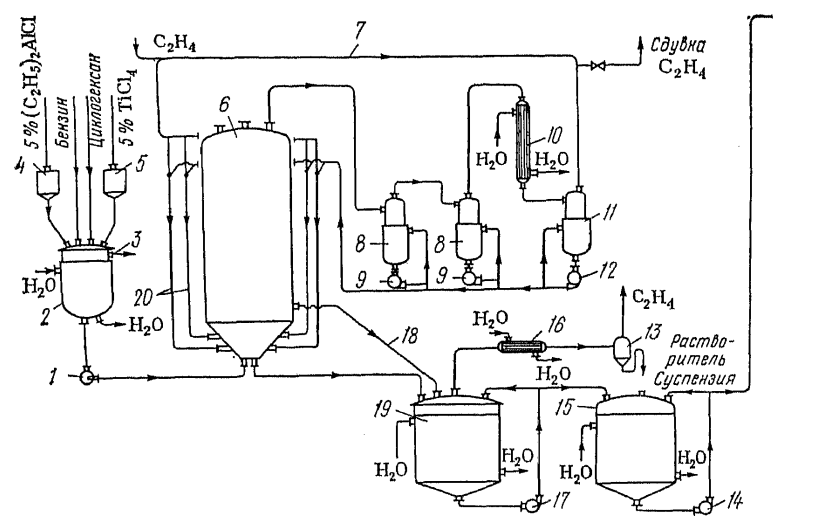

Технологическая схема полимеризации этилена приведена на рисунке 3.

Рисунок 3. Технологическая схема полимеризации этилена.

Из цеха катализаторов в мерники 4 и 5 подаются 5%-ные растворы триэтилалюминия (или диэтилалюминийхлорида) и четыреххлористого титана. Отмеренные количества катализаторов самотеком поступают в емкость 2, где они перемешиваются и разбавляются бензином и циклогексаном до 0,2%-ной концентрации. Емкость имеет водяную рубашку для нагрева раствора до 50 ºС. Сформированный катализаторный комплекс насосом 1 закачивается в реактор 6 и поддерживается в нем на постоянном уровне. Реактор представляет автоклав колонного типа ёмкостью около 10 м

3. Этилен подается в нижнюю часть реактора по трубам 20. Поступая в реактор через систему эрлифта, этилен обеспечивает перемешивание реакционной массы, отводит тепло полимеризации и частично полимеризуется в полиэтилен. Полимеризация производится при температуре 50-60ºС, и эта температура поддерживается изменением количества и температуры подаваемого этилена.

Не вступивший в реакцию этилен, нагретый и насыщенный парами растворителя, отводится из верхней части полимеризатора на циркуляцию, которая осуществляется следующим образом. Этилен с парами растворителей (температурой 80ºС) последовательно проходит циклонные отделители 7, в которых улавливаются брызги растворителя и частички полиэтилена; конденсатор-холодильник 10, где происходит охлаждение до 40ºС и частичная конденсация паров растворителя, поступает на разделение в аппарат 11. Очищенный этилен подается по линии 7 снова в реактор, смешиваясь по пути со свежим этиленом. Растворитель, содержащий полиэтилен, из отделителей 8 и 11 с помощью насосов 9 и 12 возвращается в полимеризатор вместе с циркулирующим этиленом (по линии 20). Кроме того, осуществляется непрерывная циркуляция смеси в самих отделителях. Образующийся полимер в виде суспензии полиэтилена в растворителе (соотношение 1:10) отводится из полимеризатора по линии 18 в сборник 19, где происходит выделение растворенного полиэтилена за счет снижения давления до 0,01 МПа и температуры до 70ºС. Выделившийся этилен для улавливания паров растворителя проходит холодильник 16, сепаратор 13 и поступает на очистку. Суспензия полиэтилена из сборника 19 насосом 17 подается в сборник 15, а из него насосом 14 – в цех отмывки.

Процесс полимеризации этилена при низком давлении сопровождается загрязнением полученного полимера остатками катализатора, которые ухудшают химические свойства полимера остатками и изменяют его цвет до коричневого. Поэтому возникает необходимость удаления катализатора из полимера, что достигается разложением катализатора с последующим растворением полученных продуктов и отфильтрованием их от полиэтилена.

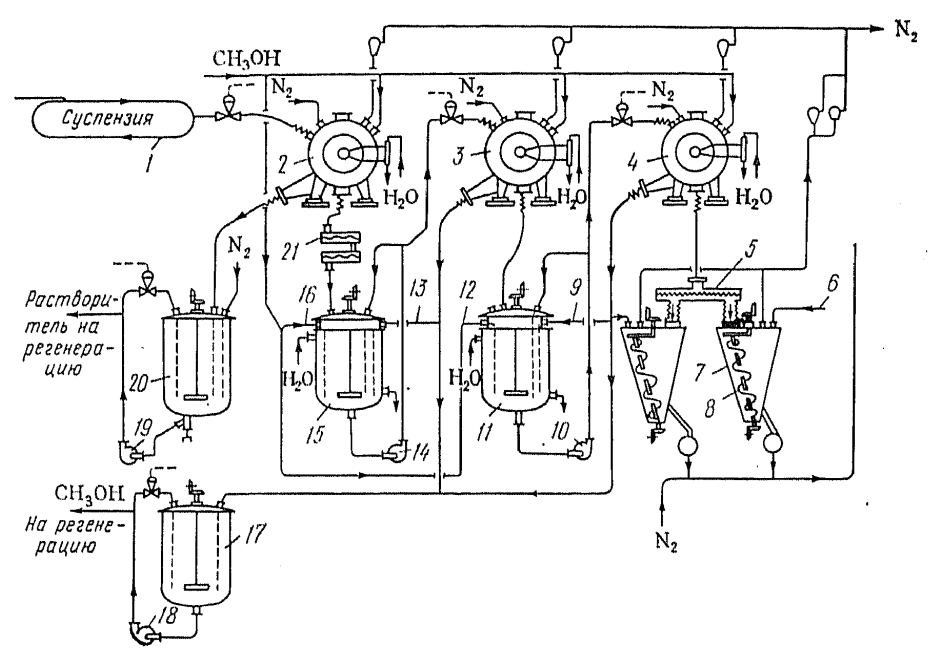

Технологический процесс разложения и отмывки катализатора показан на рисунке 4.

Рисунок 4. Технологический процесс разложения и отмывки катализатора.

Суспензия непрерывно циркулирующая по кольцу 1, отбирается в центрифугу 2, где отделяется жидкая часть (фугат) от полиэтилена. Фугат из центрифуги самотеком поступает в сборник 20, из которого насосом 19 перекачивается в отделение отстаивания, нейтрализации и очистки. Отжатый полиэтилен, содержащий 30–40% растворителя и катализаторный комплекс, выгружается шнеком 21 в сборник 15, где нагревается до 50ºС. В сборник подается метиловый спирт (свежий по линии 16 и фугат по линии 13) и перемешивается в течение 1 часа до разложения комплекса катализатора в растворимые продукты. Полученная суспензия насосом 14 подаётся во вторую центрифугу 3, где кроме отжима предусматривается промывка полиэтилена метанолом. Фугат (отработанный метанол) самотеком поступает в сборник 16, из которого насосом 18 транспортируется на регенерацию. Отжатый полиэтилен, содержащий 30-40% метанола и не отмытые продукты разложения катализаторов, выгружается из центрифуги в сборник 11. Туда же подается метиловый спирт (свежий по линии 12 и фугат по линии 9), и при тщательном примешивании в течение 1 часа при температуре около 50ºС происходит отмывка полиэтилена от продуктов разложения катализаторов. Полученная суспензия насосом 10 подается в третью центрифугу 4, в которой осуществляется промывка осадка метанолом и отжатие. Метанол из центрифуги самотеком поступает в сборник 17 и частично в сборник 13. Отжатый полиэтилен с остаточным содержанием метанола 30–40% подается в шнек 5 и транспортируется попеременно в один из двух бункеров-смесителей 7 с планерным щенком 8. В бункере по линии 6 к полиэтилену поступает ряд добавок, улучшающих его качество: стабилизатор, интрофосфат натрия и этиленгликоль (для осветления), воск (для повышения блеска) и т.д.

Разработаны и другие способы промывки и отжима полиэтилена: например, вместо центрифуг применяют непрерывно действующие гидроциклоны, соединенные последовательно с малогабаритными промывателями. Но они еще не нашли широкого распространения.

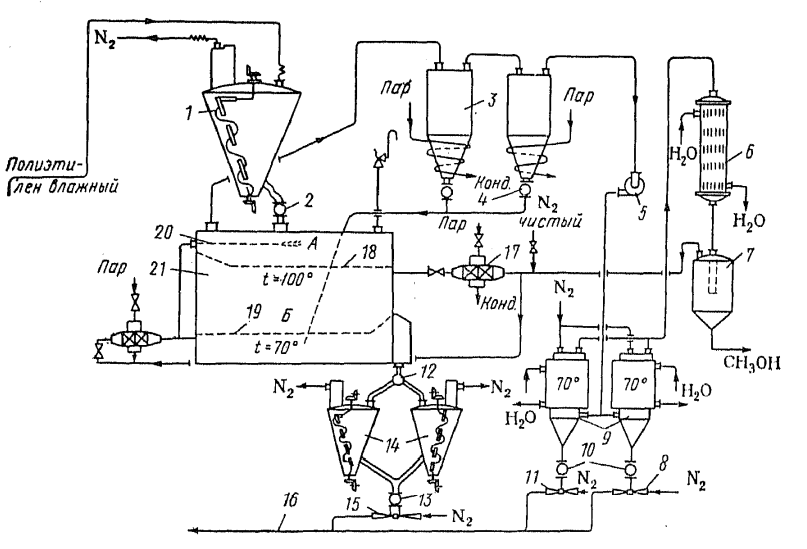

Влажный полиэтилен из бункера 7 через секторный питатель пневмотранспортом транспортируется в цех сушки с помощью тока азота. Технологическая схема цеха сушки показана на рисунке 5.

Рисунок 5. Технологическая схема сушки полиэтилена

Влажный полимер подается в бункер 1 с планерным шнеком, а затем в сушилку 21 через дозатор 2. Сушка осуществляется последовательно в камерах сушилки А и Б. Поступающий в сушилку полиэтилен с помощью пневморазбрасывателя 20 равномерно распределяется на поверхности кипящего слоя камеры и высушивается до содержания метанола 5%. Кипящий слой создается за счет подачи под решетку 18 азота с температурой 100ºС. Частично высушенный полимер поступает в нижнюю камеру, где высушивается окончательно (до содержания метанола не более 0,15%) за счет нагретого до 70ºС азота, подаваемого под решетку 19.

Азот, насыщенный парами метанола, воды и полиэтиленовой пылью (до 10 г/м3), поступает на очистку последовательно в два батарейных циклона 3. Уловленная пыль через питатели 4 возвращается в нижнюю камеру сушилки. Азот газодувкой 5 подается на тонкую очистку в фильтры 9, проходит холодильник 6, где при 30ºС часть метанола конденсируется, далее через калориферы 17 снова поступает в сушильную камеру. Конденсат метанола отделяется от азота в смесителе 7 и направляется на регенерацию. Высушенный порошок полиэтилена через дозатор 12 выгружается в бункера 14, откуда дозатором 13 через эжектор 11 подается в пневматическую линию 16 и далее на грануляцию. Сюда же подается полиэтиленовая пыль из фильтров 9 через дозаторы 10, полученные при очистке азота.

2.3 Получение полиэтилена при низком давлении в газовой фазе

Чтобы устранить применение больших количеств углеводородных растворителей, используемых в суспензионном методе полимеризации этилена при низком давлении, был разработан газофазный способ проведения полимеризации. Для осуществления газофазного метода было предложено большое количество каталитических систем. Разработаны гетерогенные катализаторы на носителях, которые позволили создать процессы синтеза полиэтилена без стадии отмывки полимера от катализатора. Катализаторы на носителях могут быть использованы для производства полиэтилена в очень широком температурном интервале (от 40 до 200 °С) с высокой активностью. Для газофазного метода были разработаны высокоэффективные хромоорганические катализаторы на силикатных носителях, позволяющие получать полимер со сравнительно узким молекулярно-массовым распределением. К таким катализаторам относятся хромоцен [дициклопентадиеннилхром (C

5H5)2Cr)], нанесенный на активированный силикагель, и бис(трифенилсилил)хромат, восстановленный алюминийалкилом и нанесенный на активированный силикагель.

Активность катализатора в процессе полимеризации определяется удельной поверхностью носителя, объемом пор и их средним диаметром, а также температурой дегидратации носителя и условиями взаимодействия хромоорганического соединения с носителем.

На основе соединений хрома при газофазном методе можно использовать хромтитанфторсодержащий катализатор, получаемый последовательным нанесением на пористый порошкообразный силикагель триоксида хрома, тетраизопропоксититана и кремнефторида алюминия с последующим прокаливанием на воздухе при 750–850°С.

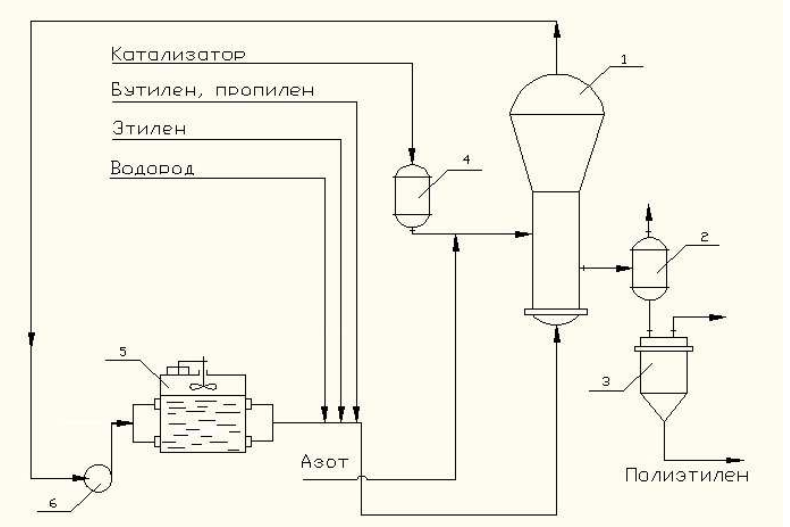

Технологическая схема производства полиэтилена низкого давления в газовой фазе приведена на рисунке 6. Технологический процесс состоит из стадий очистки газов, приготовления катализатора, полимеризации этилена, компаундирования (стабилизация и грануляция), расфасовки и упаковки готового продукта.

Глубокая очистка этилена и других газов проводится для предотвращения отравления катализатора и получения полиэтилена с требуемыми значениями молекулярной массы. Приготовление катализатора включает активацию силикатного носителя и получение компонентов катализатора.

Рисунок 6. Технологическая схема производства полиэтилена газофазным методом.

Полимеризацию этилена в газовой фазе при низком давлении проводят при температуре 90–115°С и давлении 2,1 МПа. Реактор-полимеризатор представляет собой стальную вертикальную емкость, диаметр реактора в нижней части 4,4 м. Верхняя часть реактора расширена до 7,3 м, что предотвращает унос образовавшихся частиц полимера за счет уменьшения давления газового потока.

В нижней части реактора расположена перфорированная решетка для равномерного распределения подаваемого этилена и создания кипящего слоя. Кроме этилена в реактор вводят водород, сомономеры: бутилен, пропилен. Введение водорода в реакционный объем является основным методом регулирования молекулярной массы полимера. Сомономеры позволяют изменять плотность синтезируемого полиэтилена.

На скорость полимеризации этилена в газовой фазе оказывают влияние лишь такие факторы, как температура полимеризации, концентрация исходных компонентов катализатора и мономера, объемная скорость мономера, подаваемого через слой полимер-катализатор; скорость перемешивания реакционной массы не оказывает заметного влияния на скорость полимеризации.