Файл: Полиэтилен сырье, получение полиэтилена при низком давлении, свойства и применение.docx

Добавлен: 30.11.2023

Просмотров: 174

Скачиваний: 11

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Общие характеристики полиэтилена

2 Технологические процессы производства полиэтилена низкого давления

2.2 Получение полиэтилена при низком давлении в среде органического растворителя

2.2.1 Механизм полимеризации этилена

2.3 Получение полиэтилена при низком давлении в газовой фазе

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Химический факультет

Кафедра высокомолекулярных соединений и общей химической технологии

ОТЧЕТ по

учебной практике

НА ТЕМУ

«Полиэтилен – сырье, получение полиэтилена при низком давлении, свойства и применение»

Выполнил: студент

1 курса группы ХТ-2

Семакина Е.С.

Уфа – 2022 г.

Содержание

Введение 3

1 Общие характеристики полиэтилена 5

2 Технологические процессы производства полиэтилена низкого давления 6

2.1 Сырье 6

2.2 Получение полиэтилена при низком давлении в среде органического растворителя 8

2.2.1 Механизм полимеризации этилена 8

2.2.2 Технология получения 9

2.3 Получение полиэтилена при низком давлении в газовой фазе 13

3 Свойства и применение полиэтилена низкого давления 17

Список используемой литературы 20

Введение

Полимерами называют высокомолекулярные вещества, молекулы которых состоят из многократно повторяющихся элементарных звеньев одинаковой структуры. Эти элементарные звенья соединены между собой ковалентными связями в длинные цепи различного строения (линейные, разветвленные) или же образуют жесткие и пластичные пространственные решетки. Молекулы полимерных соединений, состоящие из очень большого числа элементарных звеньев, называют макромолекулами.

Промышленной производство полиэтилена низкого давления (ПНД) является одним из самых молодых направлений полимерной химии. С момента открытия (1954 г.) новых ионно-координационных катализаторов оно развивается исключительно высокими темпами.

Высокие темпы роста производства ПНД связаны с непрерывно растущими потребностями в этом материале, что объясняется весьма ценным комплексом свойств ПНД: высокой прочностью, стойкостью к растрескиванию в агрессивных средах, теплостойкостью, морозостойкостью, малым удельным весом, способностью пропускать ультрафиолетовые лучи и поглощать радиоактивные излучения, хорошими диэлектрическими свойствами, хорошей перерабатываемостью в изделия. Благодаря такому сочетанию свойств ПНД находит широкое применение в химической, нефтяной, электротехнической, угольной, авиационной, деревообрабатывающей, легкой и пищевой промышленности, тяжелом и транспортном машиностроении, медицине, сельском хозяйстве, станко-, приборо- и судостроении и др. Использование ПНД в народном хозяйстве наряду с высокой экономической эффективностью способствует техническому прогрессу – уменьшению веса изделий, увеличению срока их службы, снижению трудоемкости изготовления и т. д.

Промышленное производство ПНД развивается не только по масштабам. Непрерывно совершенствуется его технология, ассортимент и качество выпускаемой продукции. Все это непрерывно связано с достижениями в области металлорганического катализа.

Первые открытые Циглером и Натта каталитические системы в условиях, предложенных для применения, были малоактивными. Для поведения полимеризации этилена и пропилена в среде углеводородных растворителей требовались высокие концентрации катализаторов, причем их фактическое использование было крайне низким (менее 10 %), основная часть катализатора оставалась в полимере. Для очистки полимера от остатков катализатора проводились трудоемкие операции промывок с использованием спирта. Промывные агенты смешивались с углеводородным растворителем, в котором осуществлялась полимеризация; поэтому требовалась весьма сложная система регенерации растворителей для возвращения их в производственный цикл. Однако несмотря на относительно громоздкую технологическую схему первых производств ПНД, мощности их с каждым годом наращивались, а спрос на новый материал непрерывно возрастал.

После освоения в промышленности первых, сравнительно малоактивных катализаторов, начались работы по их модификации, подбору более эффективных систем, упрощению схем производства ПНД. Этому способствовали теоретические исследования кинетики и механизма действия катализаторов Циглера – Натта. Появились десятки тысяч патентов на различные каталитические системы, отличающиеся по составу, но действующие по тому же механизму.

Разработка высокоактивных катализаторов позволила внести существенные усовершенствования в технологическую схему, создать новые промышленные процессы. С использованием этих процессов строятся новые заводы и реконструируются действующие производства. Одновременно ведутся интенсивные поиски путей дальнейшего усовершенствования катализаторов и оптимизации условий их применения.

Технологические процессы производства ПНД отличаются значительным разнообразием, причем развитие производства определяется его непрерывным усовершенствованием.

Говоря о ПНД, нельзя забывать, что это название подразумевает широкий ассортимент марок, различающихся не только по молекулярной массе, ММР, плотности, но и по составу; 50–70 % выпускаемой продукции представляет собой не гомополимеры, а сополимеры этилена с различными мономерами.

1 Общие характеристики полиэтилена

Полиэтилен – [-CH2-CH2-]n представляет собой простейший карбоцепной полимер, мономером которого является алифатический непредельный углеводород олефинового ряда – этилен. Полиэтилен является термопластичным синтетическим неполярным полимером, относящимся к обширной группе конструкционных материалов, свойства и назначение которых определяются условиями синтеза.

Полиэтилен характеризуется молекулярной массой от 20 тыс. до 3 млн., которая определяется способом получения материала. Вещество обладает высокой химической стойкостью, плохо проводит тепло и электричество.

Полиэтилен является одним из распространенных полимеров. Обычно он белого цвета, но если его растянуть и сделать тонким, то станет прозрачным. Полиэтилен бывает разным. Два основных его типа: ПВД (полиэтилен высокого давления) и ПНД (полиэтилен низкого давления).

ПНД представляет собой молекулярные клетки с высокой степенью связей, у него большая плотность. Поэтому его также можно называть полиэтиленом высокой плотности. И, наоборот, ПВД – это сильноразветвлённая молекула, обладает низкой плотностью.

Обозначения этих марок выглядят так:

HDPE – полиэтилен высокой плотности (полиэтилен низкого давления);

LDPE – полиэтилен низкой плотности (полиэтилен высокого давления).

2 Технологические процессы производства полиэтилена низкого давления

2.1 Сырье

Сырьем для производства полиэтилена служит этилен – C2H4 – бесцветный газ, представляющий простейший непредельный углеводород класса олеолефинов.

Для получения небольших количеств этилена с высокой степенью чистоты применяют метод дегидрации этилового спирта при температуре 300-400 ºС в присутствии Al2O3

C2H5OH → C2H4 + H2O

Этот метод прост, но требует большого количества ценного химического сырья – этилового спирта, поэтому в настоящее время для получения полиэтилена используют нефтяные и попутные газы. В связи с этим все новые промышленные установки для производства полиэтилена проектируют и строят на основе использования этилена нефтяных и попутных газов.

Нефтяные газы образуются в процессе крекинга при 400-450 ºС и пиролиза нефти при 700 ºС и содержат кроме этилена водород, метан, этан, пропан, пропилен, бутан, изобутилен и т.д. Попутные газы, выделяющиеся при добыче нефти и содержащие в основном парафиновые углеводороды: метан, этан, пропан, бутан и т.д., подвергаются высокотемпературному крекингу, в результате чего превращаются в этилен с достаточно высоким выходом.

Для выделения концентрированного этилена из газовых смесей применяют следующие методы:

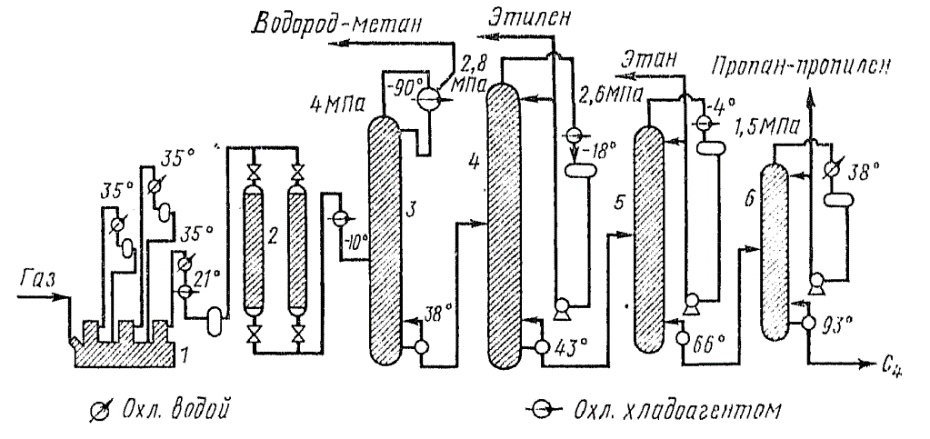

а) ректификационный (глубокого охлаждения) – газовая смесь сжимается под давлением и при охлаждении от -100 ºС до -118 ºС разгоняется на ректификационных колоннах на отдельные фракции (рисунок 1);

Рисунок 1. Схема получения этилена ректификационным методом.

1 – компрессорная установка; 2 – адсорбционно-отпарная колонна; 3 – регенерационная колонна; 4 – осушительные колонны; 5 – этиленовая колонна; 6 – пропан-пропиленовая колонна

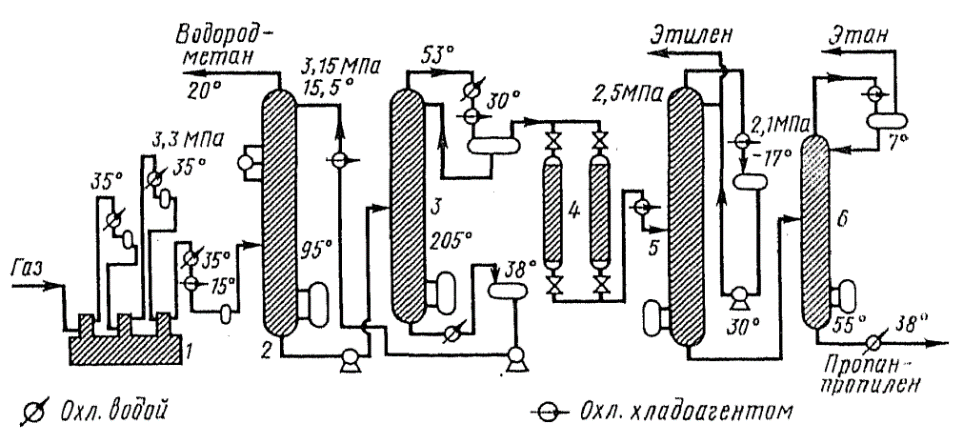

б) адсорбционно-ректификационный – из исходной смеси предварительно адсорбируют растворителями все компоненты, кроме метана и водорода, а затем производится ректификация адсорбированных компонентов. Этот метод дает возможность ограничиться температурами от -20 ºС до -30 ºС (рисунок 2);

Рисунок 2. Схема получения этилена адсорбционно-ректификационным методом.

1 – компрессор; 2 – осушительные колонны; 3 – метановая колонна; 4 – этиленовая колонна; 5 – этановая колонна; 6 – пропан-пропиленовая колонна

в) адсорбционно-десорбционный (гиперсорбция) – разделение смеси газов в непрерывно движущемся слое гранулированного адсорбента.

Концентрация получаемого этилена составляет не менее 97–98 %. Для полимеризации требуется этилен, в котором не допускается никаких примесей, кроме незначительного количества парафиновых углеводородов (этана и пропана). Особенно недопустимы примеси ацетилена и кислорода, поэтому полученный этилен подвергают очистке, например, методом селективного гидрирования. В настоящее время достигаемая степень очистки составляет 99,99 %. Практически для получения полиэтилена применяют этилен следующего состава (% по объему): этилен – 99,6; ацетилен – 0,001–0,003; двуокись углерода – 0,05; окись углерода – 0,05; кислород – 0,001; водород и предельные углеводороды – 0,3–04; пропилен – 0,03.

Чистый этилен имеет следующую физико-химическую характеристику: температуру кипения – 103,8 ºС, плавления – 169,2 ºС; плотность при температуре кипения – 570 кг/м3; показатель преломления nD = 1,363 ( при t = - 100 ºС); критическую температуру – 9,7 ºС; критическое давление – 5,09 МПа; запах – слабоэфирный; объемную массу газообразного этилена при 0 ºС – 1,260 кг/м3; при 25 ºС – 1,200 кг/м3; при давлении 10 МПа – 3,319 кг/м

3, при 140 МПа – 5,575 кг/м3; теплоемкость при 0,1 МПа – 1,63 кДж/кг׺С; при 30 МПа – 2,50 кДж/кг׺С; пределы взрывчатости с воздухом: нижний – 3-3,5 %, верхний – 16-29 %, обладает наркотическим действием.

2.2 Получение полиэтилена при низком давлении в среде органического растворителя

Сырьем для получения полиэтилена методом низкого давления служит очищенный этилен и смешанный металлоорганический катализатор – триэтилалюминий и четыреххлористый титан. Вместо триэтилалюминия могут применяться также диэтилалюминийхлорид, этилалюминийхлорид и триизобутилалюминий.

Триэтилалюминий получают в две стадии. При взаимодействии алюминия с хлористым или бромистым этилом получают промежуточный продукт – сесквигалоид:

2Al + 3C2H5X → Al2(C2H5)3X3,

где Х – галоид (Cl или Br)

Действием металлического натрия на сесквигалоид получают триэтилалюминий:

Al2(C2H5)3X3 + 3Na → Al2(C2H5)3 + 3NaCl + Al

Процесс получения может быть периодическим или непрерывным.

Триэтилалюминий – бесцветная прозрачная жидкость плотностью 840 кг/м3, температурой кипения 194ºС. На воздухе самовоспламеняется. При взаимодействии с водой, спиртами и другими веществами взрывается. Ядовитое вещество, вызывает отравление и ожоги.

Четыреххлористый титан – жидкость с резким запахом, плотностью 1730 кг/м3, температурой плавления 23ºС и кипения 136ºС.

2.2.1 Механизм полимеризации этилена

Полимеризация этилена при низком давлении происходит по анионному механизму по следующей схеме:

1) активация катализатора (образование катализаторного комплекса)

2Al(C2H5)3 + 2TiCl4 → 2Al(C2H5)2Cl + 2TiCl3 + C2H4 + C2H6

Комплекс

2) рост цепи – выпавший из раствора порошок треххлористого титана адсорбирует на поверхности хлорэтилалюминий, создавая очаги активации; мономерные звенья присоединяются к катализаторному комплексу, образуя растущую цепь путем внедрения этилена между атомом алюминия и алкилом

C

2H5 CH2 – CH2 – C2H5

2H5 CH2 – CH2 – C2H5(