Добавлен: 30.11.2023

Просмотров: 643

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Описание основного оборудования блока РБМК-1000

1.2 Назначение, параметры и характеристики основного оборудования АЭС с РБМК-1000

2 Газовое охлаждение генератора

3 Безопасность и экологичность проектных решений

3.1 Анализ опасных и вредных факторов при работе оборудования и систем АЭС

3.2 Мероприятия по безопасности труда

3.3. Требования к безопасной эксплуатации

Технологический канал предназначен для установки тепловыделяющей сборки и организации потока теплоносителя через реактор для снятия тепла с ТВС и графита реактора.

ТК представляет собой сварную трубную конструкцию,состоящую из корпуса канала с надетыми на него графитовыми втулками и кольцами. Корпус канала состоит из трёх частей:верхней,средней и нижней.Все элементы верхней и нижней части канала выполнены из коррозионностойкой стали.Центральная часть корпуса канала в пределах активной зоны представляет собой трубу диаметром 88 мм и толщиной стенки 4 мм, изготовленную из циркониевого сплава.

Соединение центральной части с верхней и нижней осуществляется с помощью переходников сталь-цирконий,изготовленных методом диффузионной сварки.

Технологический канал устанавливается в верхнем и нижнем трактах. В верхний тракт устанавливается запорная пробка, предназначенная для герметизации ТК в верхней части,а также позволяющая производить перегрузки топлива на работающем реакторе.

Турбина представляет собой одновальный пяти цилиндровый агрегат один цилиндр высокого давления (ЦВД) и четыре цилиндра низкого давления (ЦНД). Турбина входит в состав дубль-блока: один реактор РБМК-1000 снабжает паром две турбины. Работа турбин не взаимосвязана – каждая может работать при отключении другой. Пар из барабана сепаратора поступает через паровые фильтры к двум сдвоенным блокам клапанов парораспределения.

Каждый блок состоит из двух комбинированных стопорно-регулирующих клапанов. После регулирующих клапанов пар поступает непосредственно в ЦВД, в среднюю его часть через два противоположно расположенных горизонтальных патрубка. ЦВД выполнен двух поточным, двухсторонней конструкции. В каждом потоке имеется пять ступеней давления, две ступени каждого потока расположены во внутреннем цилиндре, две ступени - в обойме и одна непосредственно во внешнем корпусе. Применение двустенной конструкции обусловлено наличием значительных тепловых градиентов особенно при переменных режимах работы. Пар из ЦВД отводится четырьмя трубами на сепарацию и перегрев в четыре комбинированных сепаратора пароперегревателя (СПП).

Осушенный и перегретый пар из СПП по четырем ресиверным трубам направляется в ЦНД. Между СПП и ЦВД на каждом трубопроводе установлены поворотные заслонки, перекрывающие доступ пара к ЦНД при экстренном останове турбины. Каждый из четырех ЦНД выполнен двух поточным с пятью ступенями давления в каждом потоке. Диафрагмы обоих потоков расположены в обойме, образующей внутренний цилиндр ЦНД. Пар подводится через переходный патрубок в нижнюю половину обоймы ЦНД.

После совершения работы в ЦНД пар направляется в отдельный (для каждого цилиндра) однопоточный конденсатор. Роторы ЦНД и ЦВД сварно-кованные, жесткие и соединены между собой и ротором генератора жесткими муфтами. Каждый ротор опирается на два опорных подшипника скольжения. На роторе ЦВД со стороны регулятора расположен упорный подшипник. Турбина снабжена устройством гидравлического подъема роторов в режиме пуска, когда работает валоповоротное устройство.

Валоповоротное устройство, с автоматическим отключением при наборе частоты оборотов 250-300 об/мин, расположено между третьим и четвертым ЦНД. Турбина снабжена прямоточным и гладкими лабиринтными уплотнениями. В предпоследние отсеки уплотнений ЦНД и ЦВД во всех режимах работы турбины подается пар с давлением P = 1,03 – 1.2 атм вырабатываемый в испарительной установке. Из крайних отсеков уплотнений паровоздушная смесь отсасывается с помощь эжекторного уплотнения.

Таблица 5. Характеристики турбоустановки

-

Параметр

Значение

Мощность, МВт

500

Давление рабочее рабочего тела, ата

65

Nоборотов

3000

Кол-во потоков

2

Температура пара перед СРК

280

Давление пара перед ЦНД, ата

3,0

Масса турбины, т

1523

Максимальный расход пара, т\ч

2914

Максимальная мощность, МВт

543

Расчетное давление в КНД, ата

0,04

ЦВД выполнен двух поточным, двухсторонней конструкции. В каждом потоке имеется пять ступеней давления, две ступени каждого потока расположены во внутреннем цилиндре, две ступени - в обойме и одна непосредственно во внешнем корпусе. Применение двустенной конструкции обусловлено наличием значительных тепловых градиентов особенно при переменных режимах работы. Пар из ЦВД отводится четырьмя трубами на сепарацию и перегрев в четыре комбинированных сепаратора пароперегревателя (СПП). Осушенный и перегретый пар из СПП по четырем ресиверным трубам направляется в ЦНД. Между СПП и ЦВД на каждом трубопроводе установлены поворотные заслонки, перекрывающие доступ пара к ЦНД при экстренном останове турбины. Сепаратор представляет собой цилиндрический сварной сосуд высотой 4367 мм с наружным диаметром 4170 мм. Корпус пароперегревателя состоит из обечайки и приваренной к ней нижней опорной юбки. Нижняя часть опорной юбки представляет собой плиту толщиной 135 мм.

Турбина представляет собой одновальный пяти цилиндровый агрегат один цилиндр высокого давления (ЦВД) и четыре цилиндра низкого давления (ЦНД). Каждый из четырех ЦНД выполнен двухпоточным с пятью ступенями давления в каждом потоке. Диафрагмы обоих потоков расположены в обойме, образующей внутренний цилиндр ЦНД. Пар подводится через переходный патрубок в нижнюю половину обоймы ЦНД. После совершения работы в ЦНД пар направляется в отдельный (для каждого цилиндра) однопоточный конденсатор. Основными конструктивными элементами цилиндра низкого давления являются:

-

корпус; -

обойма диафрагм; -

направляющий аппарат; -

диафрагмы 1-5 ступеней ЦНД; -

роторы;

Корпус ЦНД представляет собой крупногабаритную сварную конструкцию из листовой углеродистой стали. Обойма диафрагм ЦНД выполнена сварной из листов углеродистой стали, состоит из двух половин, соединяющихся по горизонтальному разъему при помощи шпилек. Направляющий аппарат ЦНД отлит из углеродистой стали, и состоит из двух половин. Он установлен в средней части обоймы диафрагм и разделяет поступающий из кольцевой полости обоймы пар на два потока.Диафрагмы 1-5 ступеней ЦНД сварные.

Каждая диафрагма ЦНД, также как ЦВД, состоит из тела, обода, надбандажного козырька, бандажей и направляющих лопаток. Роторы всех четырех ЦНД идентичны по своей конструкции. Роторы двухпоточные – пар подводится к центральной части ротора и растекается во взаимно противоположных направления, таким образом валопровод разгружается от осевых усилий.

2 Газовое охлаждение генератора

2.1 Описание системы газового охлаждение генератора ТВВ-500-2УЗ

Во время работы в генераторе возникают потери энергии, превращающиеся в теплоту и нагревающие его элементы. Предельный нагрев генератора лимитируется изоляцией обмоток статора и ротора.

Ясно, что изоляция должна работать при такой температуре, при длительном воздействии которой она сохранит свои изоляционные и механические свойства в течение времени, сравнимого со сроком службы генератора.

Для того чтобы температура генераторов во время работы оставалась в допустимых пределах, необходим интенсивный непрерывный отвод теплоты от них, который выполняется при помощи систем охлаждения.

Система газоохлаждения генератора предназначена для:

-

Охлаждения циркулирующего в корпусе генератора водорода в четырех встроенных газоохладителях. -

Охлаждения циркулирующего в корпусе возбудителя воздуха в четырех встроенных воздухоохладителях. -

Охлаждение дистиллята системы охлаждения обмотки статора генератора в двух теплообменниках. -

Охлаждение дистиллята, подаваемого на тиристорные преобразователи, в одном теплообменнике (только для блока 3).

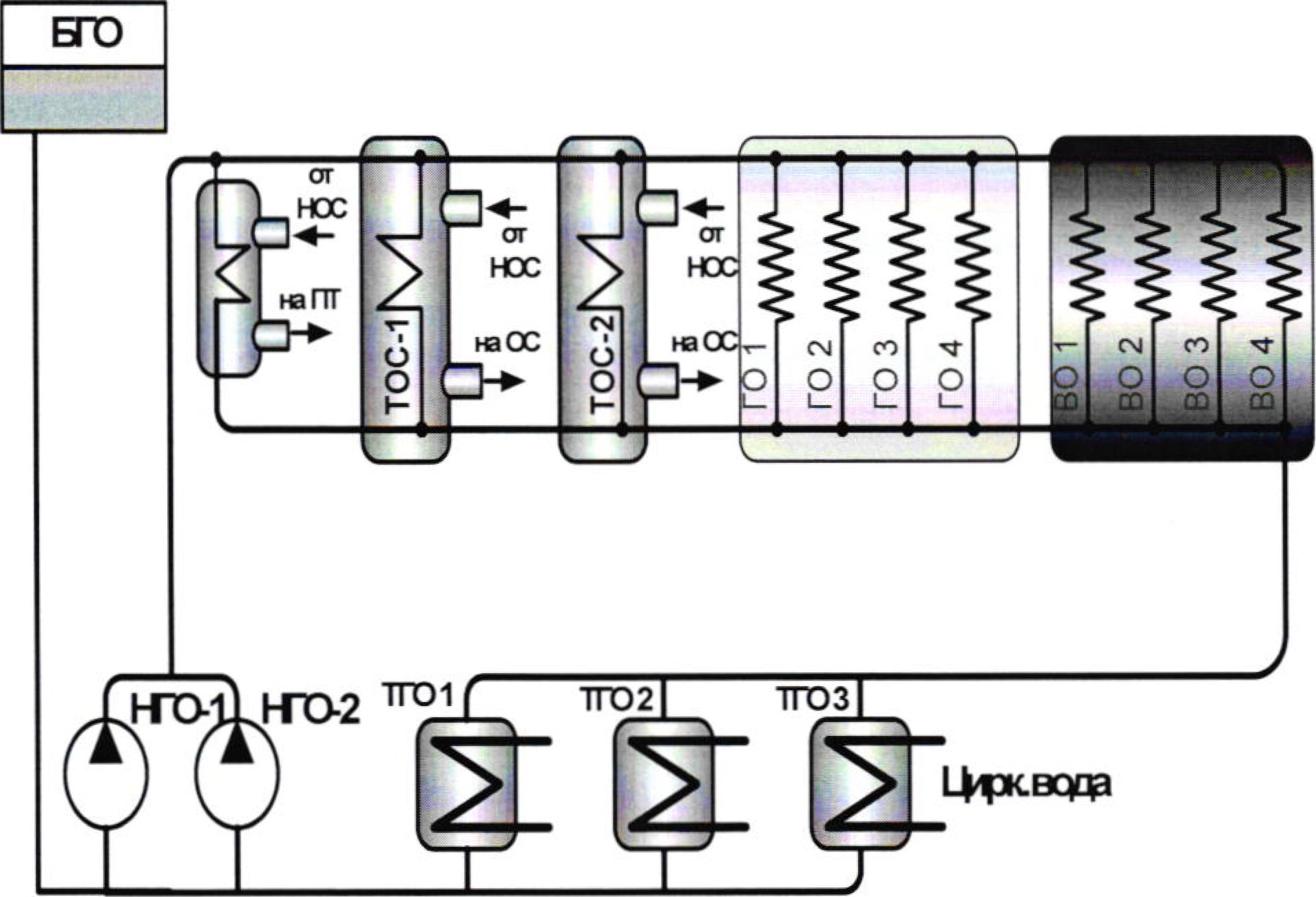

Съем тепла в вышеперечисленных теплообменниках происходит за счет прокачки насосами газоохлаждения (НГО) хим.обессоленной воды, охлаждаемой цирк, водой в трех теплообменниках газоохлаждения (ТГО).

У генераторов с воздушным охлаждением единичная мощность ограничена 100МВт.

Мощные генераторы ТВВ-500 оснащаются эффективными системами охлаждения, где в качестве газовой среды вместо воздуха применен водород, а в возбудителе используется воздух.

При этом в самом генераторе (по сравнению с воздушной средой):

-

Потери на трение и вентиляцию уменьшаются в 10 раз, т. к. плотность водорода меньше плотности воздуха в 14 раз. -

Водород имеет в 7 раз большую теплопроводность. -

Удлиняется срок службы изоляции, т.к. при коронировании не возникает озона, вызывающего интенсивное окисление изоляции и вредные азотные соединения. -

Снижается шум генератора из-за значительно меньшей вязкости водорода. -

Снижена вероятность пожара внутри генератора при внутренних

повреждениях, т.к. водород не поддерживает горения.

Значительно уменьшена поверхность газоохладителей.

Принцип работы и состав системы газового охлаждения генератора (рисунок 2)

Обмотка статора генератора выполнена с непосредственным охлаждением дистиллированной водой, а обмотка ротора и активной стали статора - водородом, циркулирующим внутри газонепроницаемого корпуса.

Нагретый газ из зазора отсасывается вентиляторами, установленными на торцах ротора, и нагнетается через газоохладители в радиальные каналы сердечника статора, а через них в зазор.

Рисунок 2. Схема газоохлаждения

Обмотка ротора охлаждается водородом по схеме самовентиляции, с забором газа из зазора через отверстия в пазовых клиньях и с возвращением нагретого газа в зазор через другие отверстия Вентиляционные каналы, образованные вырезами в проводниках обмотки ротора, идут диагонально поверхности ротора к дну паза и обратно. Входные и выходные отверстия в пазовых клиньях снабжены дефлекторами такого профиля, при котором при вращении ротора на входе водорода создается напор, а на выходе разряжение.

Водород циркулирует в генераторе под действием вентиляторов, установленных на валу ротора, а охлаждается в газоохладителях, встроенных в корпус генератора. Циркуляция воды в газоохладителях осуществляется насосами НГО. Циркулирующий в корпусе возбудителя воздух охлаждается в четырех встроенных воздухоохладителях, дистиллят системы охлаждения обмотки статора генератора охлаждается в двух теплообменниках, охлаждение дистиллята, подаваемого на тиристорные преобразователи, происходит в одном теплообменнике (только для блока 3).

Для восполнения утечек воды контура газоохлаждения предусмотрен бак БГО, установленный на всасе НГО, на отм +18,8, в котором уровень автоматически поддерживается поплавковым регулятором уровня.

Для глубокой осушки водорода, циркулирующего в корпусе, генератор оборудован холодильной машиной.

Осушка водорода осуществляется в испарителе в котором фреон движется по