Файл: Реферат по дисциплине Основы трибологии нефтегазопромыслового оборудования по теме покозатели качества поверхности изделий и их влияние на.docx

Добавлен: 04.12.2023

Просмотров: 83

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Уфимский государственный нефтяной технический университет»

Горно-нефтяной факультет

Кафедра «Машины и оборудование нефтегазовых промыслов»

РЕФЕРАТ

по дисциплине «Основы трибологии нефтегазопромыслового оборудования»

по теме:

ПОКОЗАТЕЛИ КАЧЕСТВА ПОВЕРХНОСТИ ИЗДЕЛИЙ И ИХ ВЛИЯНИЕ НА

ЭКСПЛУТАЦИОННЫЕ СВОЙСТВА ПОВЕРХНОСТИ ДЕТАЛИ

Выполнил: студент группы БМП-21-01 Ш.Ш. Гайбуллоев

Проверил: профессор Ф.Ш. Забиров

Уфа 2023

СОДЕРЖАНИЕ

Введение…………………………………...………………...……...………………3

1 Износостойкость стали ……..…..………………………………………..………5

2 Автомобилестроение……………………...…………………………………...…6

3 Основы повышения износостойкости и усталостной прочности металлов…. 8

4 Механические упрочнения………………………………………...……………12

5 Защитные покрытия износостойкости сталей ……………...…………………15

6 Термодиффузное цинкование ……………………………………………….…18

Заключение……………………………………………………..……………….…20

Список использованных источников………………………………..………...…22

ВВЕДЕНИЕ

На протяжении всей истории металлургии перед металлургами стоит задача улучшения качества металла. Немаловажным направлением деятельности в данном направлении является повышение износостойкости металла.

Износ — это изменение размеров, формы, массы или состояния поверхности изделия вследствие разрушения (изнашивания) поверхностного слоя изделия при трении. Износ деталей машин, элементов строительных конструкций и других зависит от условий трения и свойств материала изделия.

Износостойкие стали обладают повышенной твердостью, благодаря применению в составе марганца и прочих легирующих элементов. Стали с таким составом склонны к интенсивному наклепу.

Чем больше на элемент воздействуют сверхнагрузки, вызывающие в стали напряжения, которые больше ее предела текучести, тем интенсивнее происходит повышение ее твердости и износостойкости, при стандартно значительной вязкости.

Химико-термической обработкой называется процесс поверхностного насыщения стали различными элементами, процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура.

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

Цель химико-термической обработки - поверхностное упрочнение металлов и сплавов и повышение их стойкости против воздействия внешних агрессивных сред при нормальной и повышенной температурах.

Ввиду ряда изменений, происходящих при различных идах обработки стали, которые оказывают непосредственное влияние на ее качественные характеристика, тематика представленной работы представляется достаточно актуальной.

Цель, которая ставилась перед автором при написании работы – изучить возможности повышение износостойкости деталей химико-термической обработкой сталей и сплавов.

В соответствии с поставленной целью можно определить круг основных задач:

- дать понятие износостойкости стали, изучить условия, на нее влияющие;

- определить и провести анализ методов и техник, используемых для целей повышения износостойкости стали;

- сделать выводы по проделанной работе.

В ходе написания работы в качестве теоретической базы автором использовались учебники и учебные пособия, справочные издания, статьи технических периодических изданий, ресурсы сети Internet.

1 Износостойкость стали

В соответствии с ГОСТ 27674-88 износостойкость – это свойство материала оказывать сопротивление изнашиванию в определённых условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания.

История создания износостойких и высокопрочных сталей корнями уходит в Европу и Америку XVIII-XIX века. Именно тогда впервые возникла идея защищать корпуса кораблей от пушечных ядер, обшивая их железными листами. Необходимо было добиться максимальной твердости и прочности материала одновременно снизив его вес. С тех пор поиски идеального состава для сплава и методики его обработки не прекращались. Это повлекло за собой появление огромного количества новых сплавов, патентов и сталелитейных компаний с вековой историей. [4]

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов. Причем чем сильнее нагрузка на элемент, тем более износостойкой и твердой становится деталь, а разрушения поверхности и внутренней структуры не происходит.

При высоких показателях прочности материал остается пластичным, не крошится, поддается сварке. При выборе высокопрочного сплава важно учитывать условия и интенсивность эксплуатации детали или узла. У проката, прошедшего закалку, повышается устойчивость ко всем разновидностям износа.

Использование высокопрочных сталей увеличивает срок эксплуатации оборудования, машин и механизмов, значительно снижает затраты на их ремонт и обслуживание, устраняет простои на производстве. Металлопрокат используется в самых разных отраслях.

2 Автомобилестроение

Производство деталей и узлов, подверженных интенсивным нагрузкам и работающих в условиях трения – ролики и шарики подшипников, втулки, сменные накладки, поршневые кольца, коленчатые валы и другие фасонные изделия, бронированные элементы.

Дорожная и строительная техника. Изготовление экскаваторных ковшей, режущих кромок техники, козырьков землечерпалок, гидравлических молотов, элементов разравнивателя для асфальтоукладочной машины. В качестве футеровки желобов оборудования, дробилок, контейнеров, лопастей барабана, бетономешалок. [1]

Тяжелая карьерная и горнодобывающая техника. Изготовление режущих кромок оборудования, кузовов для самосвалов, транспортировочных емкостей и желобов, бункеров, футеровка накопителей и других элементов дробилок, режущий инструмент.

Железнодорожная отрасль. Облицовка вагонов, в качестве элементов железнодорожных полотен, звеньев гусеничных механизмов, крестовин и т. д.

Сельхозтехника и оборудование для лесозаготовки.

Концевые механизмы лесопогрузчика, перегружателя, элементы отжимного пресса, плужного оборудования, оборудования для транспортировки и хранения силоса.

Станкостроение. В качестве элементов производственного оборудования, подвергающегося серьезным нагрузкам и трению: валы, узлы, агрегаты, детали.

Строительная отрасль. Изготовление металлоконструкций различного назначения, предполагающих особую прочность строения. Для этих целей используются конструкционные марки.

При изучении классификации и выборе износостойких сплавов необходимо учесть, что ряд марок отечественных производителей обозначают индексами, а в зарубежных маркировках нет информации по химическому составу. [4]

Графитизированные марки (У16 (ЭИ336), 60Г, 65Г, 70Г, 40Х, 40ХН, 45ХН и др.) — отличаются высоким содержанием углерода, в состав также входит хром, никель, графит. Прокат упрочняется при динамической нагрузке, плохо поддается обработке.

Шарикоподшипниковые сплавы ГОСТ 801-78 (ШХ20, ШХ15) – относятся к виду инструментальных сталей и обладают высокой прочностью и износостойкостью, твердостью и необходимым уровнем вязкости. Высокомарганцовистые марки (Г13Л, 110Г13Л) – в состав кроме марганца входят также железо, углерод, хром. Обладают самой высокой износостойкостью, которая сочетается с низкой твердостью и высокой прочностью. Согласно отечественной стандартизации, сплавы соответствуют ГОСТ 977-88. [4]

Как можно убедиться, высокое качество и надежность высокопрочных сталей делают их использование обоснованным во многих отраслях промышленности и машиностроения. Эти сплавы прочно завоевали позиции на рынке металлопроката и пользуются большой популярностью.

3 Основы повышения износостойкости и усталостной прочности металлов

В основе повышения износостойкости и усталостной прочности деталей лежит воздействие на рабочую поверхность деталей и элементы кристаллической решетки металла путем применения различных видов обработок. [3]

Слесарно-механическая обработка. Эта обработка применяется для устранения задиров, рисок, наработки и других дефектов поверхности, а также для получения необходимой чистоты поверхности. Чем выше чистота поверхности, тем выше износостойкость детали. Наиболее часто для этих целей применяют шабрение, шлифование, полирование, хонингование.

Термическая обработка (закалка). Этот способ применяется для повышения твердости поверхности детали. Для уменьшения хрупкости и снятия закалочных напряжений производят отпуск. Сочетание закалки с действием магнитного поля увеличивает прочность стали, так как кристаллы мартенсита принимают одну ориентацию во всех зернах. Поверхностная закалка применяется для повышения прочности и износостойкости деталей, работающих при ударной нагрузке, при этом основной металл детали остается незакаленным. Такая закалка производится токами высокой частоты и газопламенными горелками. [5] Поверхностная закалка в электролите основана на нагреве детали искровыми разрядами через пароводородную оболочку, возникающую у поверхности нагреваемой детали (катода). При этом не образуется закалочных трещин. Обработка холодом применяется для уменьшения количества остаточного аустенита в закаленной легированной стали, так как остаточный аустенит снижает ее твердость и износоустойчивость. При этом стабилизируются размеры деталей, что очень важно для деталей прецизионных пар.

Химико-термическая обработка. Это технологический процесс, при котором происходит изменение химического состава, структуры и свойств поверхности металла. Обработка включает в себя азотирование, фосфатирование, анодирование, цианирование, сульфидирование, борирование, цементацию. [1]

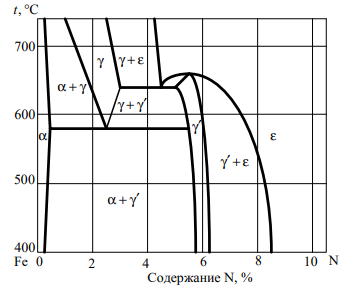

Азотирование (рисунок 1) применяется для повышения износостойкости, твердости, коррозионной стойкости и жаропрочности деталей. Его производят в камере, заполненной газообразным аммиаком. При электрическом разряде аммиак распадается на ионы азота и водорода, которые начинают бомбардировать поверхность детали, вследствие чего азот насыщает поверхностный слой. Деталь является катодом, а анодом служат электроды. Так целесообразно обрабатывать шейки валов быстроходных дизелей. [6]

При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции 2NH3 → 2N + 3H2

Атомарный азот поглощается поверхностью и диффундирует вглубь изделия.

Рисунок 1 – Азотирование стали

Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердости, и образующийся слой хрупкий. Глубина и поверхностная твердость азотированного слоя зависят от ряда факторов, из которых основные: температура азотирования, продолжительность азотирования и состав азотируемой стали. [4]

Фосфатирование - насыщение рабочей поверхности фосфатами железа и марганца. Фосфатная пленка образуется в результате взаимодействия металла с дигидроортофосфатами железа и марганца. Она предохраняет детали от окисления при высоких температурах, поэтому необходимо фосфатировать рабочую поверхность цилиндровых втулок дизелей.

Анодирование применяется для повышения износостойкости алюминиевых деталей. Сущность процесса заключается в окислении атомарным кислородом поверхностных слоев алюминия (в сернокислой ванне под напряжением до 120 В).

Анодированию подвергают ручьи алюминиевых поршней. Для повышения антифрикционности поверхности ручьев покрываются смесью, состоящей из бакелитового лака, сульфата молибдена или графита и спирта или бензина.

Цианирование заключается в одновременном насыщении поверхности металла углеродом и азотом. Применяется оно для повышения поверхностной твердости, износостойкости и усталостной прочности.