Файл: Управление системами и процессами технической эксплуатации летательных аппаратов.docx

Добавлен: 05.12.2023

Просмотров: 186

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.Управление объемами запасных частей для замены отказавших изделий.

2. УПРАВЛЕНИЕ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ ИЗДЕЛИЙ, ПОДВЕРЖЕННЫХ ИЗНОСУ И СТАРЕНИЮ

3. МОДЕЛИ УПРАВЛЯЕМЫХ СОСТОЯНИЙ ПРОЦЕССА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ЛА

3.1 Определение параметров модели управляемого состояния использования по назначению

4.1 Определение параметров закона распределения Вейбулла наработки изделия до отказа

4.2 Оценка параметров функции затрат на техническое обслуживание и ремонт ЛА

4.3 Определение оптимальной периодичности технического обслуживания и ремонта ЛА.

4.4 Управление режимами технического обслуживания и ремонта изделий ЛА.

, оптимальный назначенный ресурс составит ≈6000 ч.

Вывод по задаче №1: Исходя из проделанной работы оптимальное число запасных клапанов на складе, при заданных параметрах эксплуатации составляет 160. Большее количество запчастей приведет к неэкономному расходованию средств, меньшее приведет к росту простоев, связанных с отсутствием необходимого числа изделий. При заданном количестве запчастей на складе, оптимальный назначенный ресурс составит ≈6000 ч. Больший ресурс приведет к большему числу отказов изделий и превысит , меньший ресурс экономически нецелесообразен.

, меньший ресурс экономически нецелесообразен.

2.1 Определение зависимости параметра изделия от наработки для математического ожидания и среднего квадратического отклонения по статистическим данным эксплуатационных наблюдений при двух фиксированных значениях наработки

Табл.2.1

Исходные данные

В качестве двух точек выберем t1=500 ч. и t2=1000 ч.

1. Определим коэффициент долговечности А:

2. Вычислим коэффициент смещения:

3. Вид функциональной зависимости для мат. ожидания η:

4. Вид функциональной зависимости для верхней доверительной границы

4. Вид функциональной зависимости для верхней доверительной границы

5. Вид функциональной зависимости для верхней доверительной границы

6. Вид функциональной зависимости для скорости изменения параметра V

7. Построим зависимости величин при наработках t1, t2, t3

С учетом полученных зависимостей спрогнозируем математическое ожидание, верхний и нижний доверительные пределы, и скорость изменения параметра для времени

Расчет сведем в табл.2.2

Табл.2.2

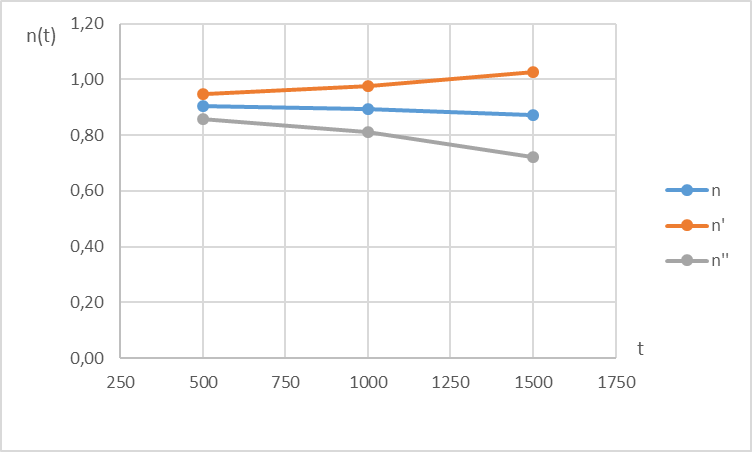

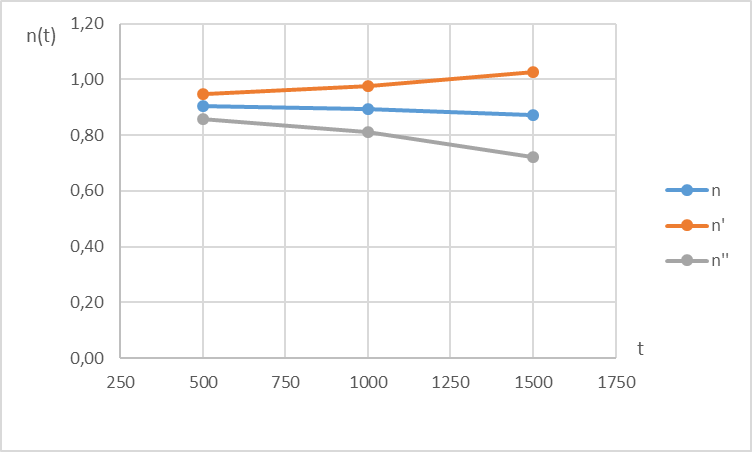

Графическое изображение указанных зависимостей представлено на рис. 2.1 и рис.2.2.

Рис.2.1 Прогноз зависимости значения параметра от наработки

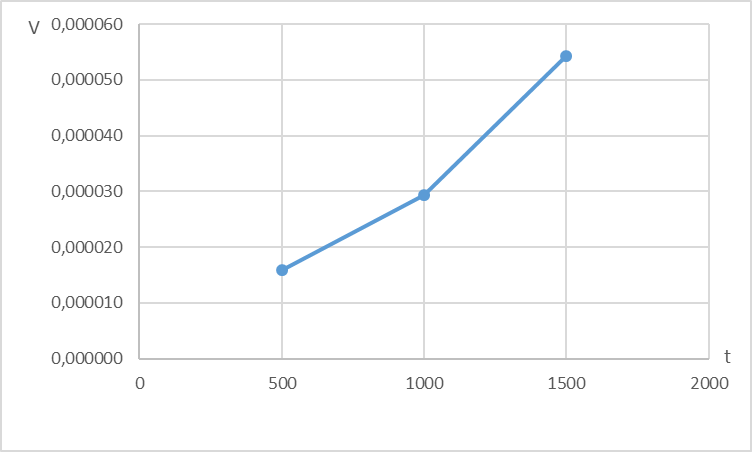

Рис.2.3 Прогнозируемая зависимость значения скорости изменения параметра от наработки

2.2 Определение зависимости параметра изделия от наработки для математического ожидания и среднего квадратического отклонения по статистическим данным эксплуатационных наблюдений при трех фиксированных значениях наработки

2.2 Определение зависимости параметра изделия от наработки для математического ожидания и среднего квадратического отклонения по статистическим данным эксплуатационных наблюдений при трех фиксированных значениях наработки

В качестве трёх точек выберем t1=0 ч. t2=500 ч. t3=1000 ч.

1. Определим коэффициент долговечности А:

2. Вычислим коэффициент смещения:

3. Вид функциональной зависимости для мат. ожидания η:

4. Вид функциональной зависимости для верхней доверительной границы

5. Вид функциональной зависимости для верхней доверительной границы

6. Вид функциональной зависимости для скорости изменения параметра V

С учетом полученных зависимостей спрогнозируем математическое ожидание, верхний и нижний доверительные пределы, и скорость изменения параметра для времени

С учетом полученных зависимостей спрогнозируем математическое ожидание, верхний и нижний доверительные пределы, и скорость изменения параметра для времени

Табл.2.3

Табл.2.3

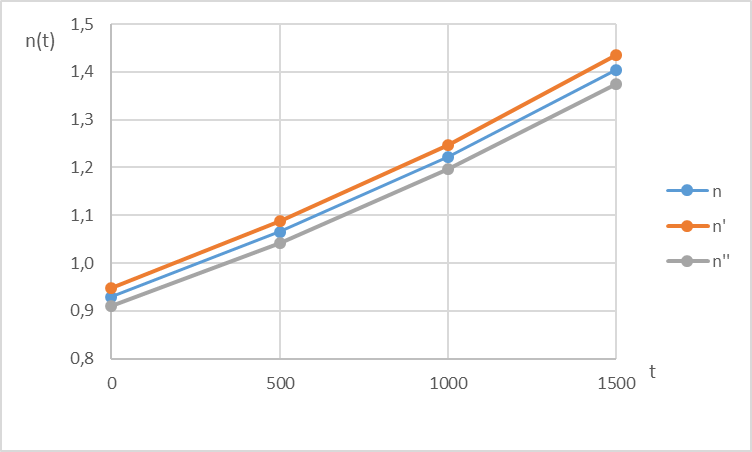

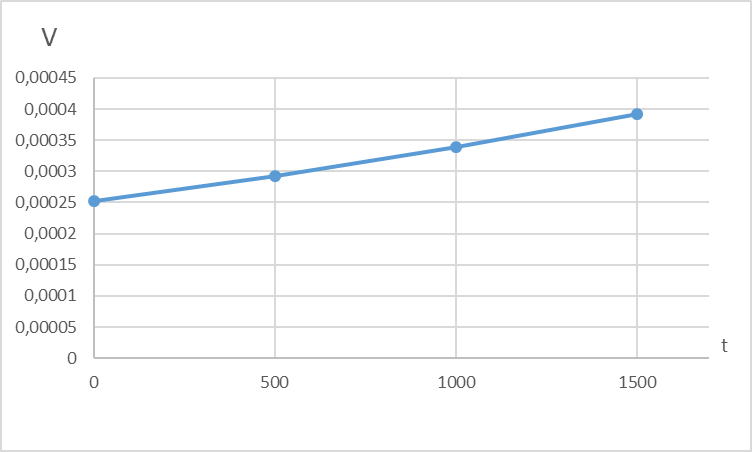

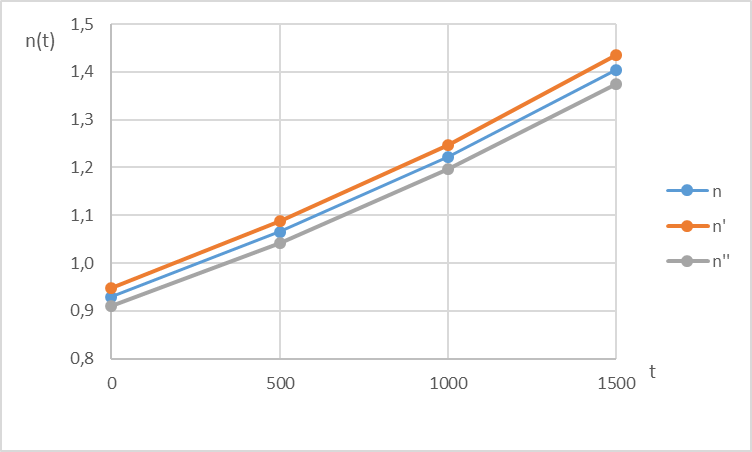

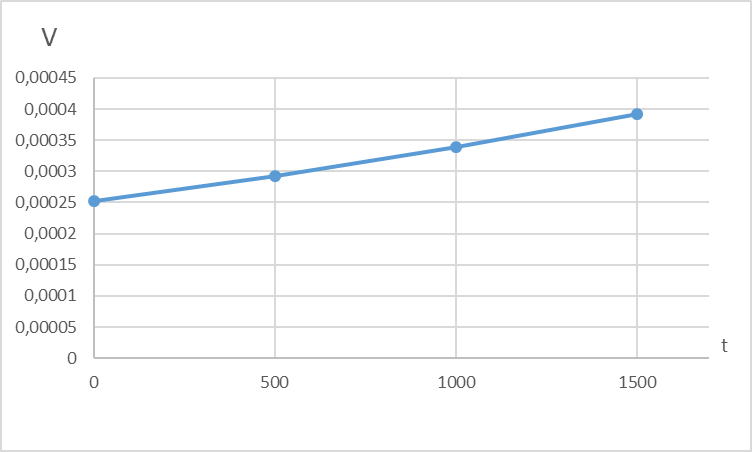

Графическое изображение указанных зависимостей представлено на рис. 2.3 и рис.2.4.

Рис.2.3. Прогноз зависимости параметра от наработки

Рис.2.4. Прогноз зависимости скорости изменения параметра от наработки

Вывод по задаче №2: Таким образом мы можем видеть, что прогнозирование параметра по двум точкам для наработки t=1500 ч, дает результат η=0,87, а по трем точкам η=1,405. Результаты расчетов указывают на то, что для более точного прогнозирования необходимо брать как можно большее количество данных о параметре в зависимости от наработки.

Табл.3.1

Исходные данные

Определим вероятности перехода ЛА в различные состояния ТОиР:

Определим вероятности перехода ЛА в различные состояния ТОиР:

Вывод по задаче №1: Исходя из проделанной работы оптимальное число запасных клапанов на складе, при заданных параметрах эксплуатации составляет 160. Большее количество запчастей приведет к неэкономному расходованию средств, меньшее приведет к росту простоев, связанных с отсутствием необходимого числа изделий. При заданном количестве запчастей на складе, оптимальный назначенный ресурс составит ≈6000 ч. Больший ресурс приведет к большему числу отказов изделий и превысит

, меньший ресурс экономически нецелесообразен.

, меньший ресурс экономически нецелесообразен.  2. УПРАВЛЕНИЕ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ ИЗДЕЛИЙ, ПОДВЕРЖЕННЫХ ИЗНОСУ И СТАРЕНИЮ

2. УПРАВЛЕНИЕ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ ИЗДЕЛИЙ, ПОДВЕРЖЕННЫХ ИЗНОСУ И СТАРЕНИЮ

2.1 Определение зависимости параметра изделия от наработки для математического ожидания и среднего квадратического отклонения по статистическим данным эксплуатационных наблюдений при двух фиксированных значениях наработки Табл.2.1

Исходные данные

| Вариант | 6 | ||||

| Исследуемый параметр | Объемный КПД γ | ||||

|  | ||||

| Наработка t, ч | 0 | 0,929 | 0,011 | ||

| 500 | 0,904 | 0,026 | |||

| 1000 | 0,893 | 0,048 | |||

| Доверительная вероятность α | 0,9 | ||||

В качестве двух точек выберем t1=500 ч. и t2=1000 ч.

1. Определим коэффициент долговечности А:

2. Вычислим коэффициент смещения:

3. Вид функциональной зависимости для мат. ожидания η:

4. Вид функциональной зависимости для верхней доверительной границы

4. Вид функциональной зависимости для верхней доверительной границы

5. Вид функциональной зависимости для верхней доверительной границы

6. Вид функциональной зависимости для скорости изменения параметра V

7. Построим зависимости величин при наработках t1, t2, t3

С учетом полученных зависимостей спрогнозируем математическое ожидание, верхний и нижний доверительные пределы, и скорость изменения параметра для времени

Расчет сведем в табл.2.2

Табл.2.2

| t | 500 | 1000 | 1500 |

| 0,90 | 0,89 | 0,87 |

| 0,95 | 0,98 | 1,03 |

| 0,86 | 0,81 | 0,72 |

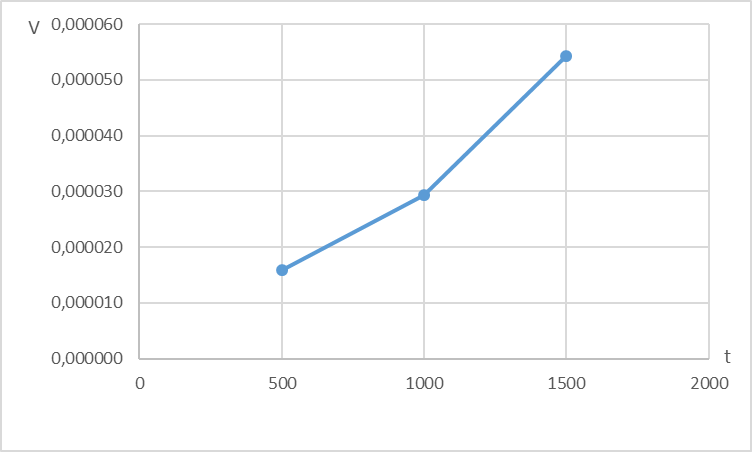

| V | 0,000016 | 0,000029 | 0,000054 |

Графическое изображение указанных зависимостей представлено на рис. 2.1 и рис.2.2.

Рис.2.1 Прогноз зависимости значения параметра от наработки

Рис.2.3 Прогнозируемая зависимость значения скорости изменения параметра от наработки

2.2 Определение зависимости параметра изделия от наработки для математического ожидания и среднего квадратического отклонения по статистическим данным эксплуатационных наблюдений при трех фиксированных значениях наработки

2.2 Определение зависимости параметра изделия от наработки для математического ожидания и среднего квадратического отклонения по статистическим данным эксплуатационных наблюдений при трех фиксированных значениях наработки

В качестве трёх точек выберем t1=0 ч. t2=500 ч. t3=1000 ч.

1. Определим коэффициент долговечности А:

2. Вычислим коэффициент смещения:

3. Вид функциональной зависимости для мат. ожидания η:

4. Вид функциональной зависимости для верхней доверительной границы

5. Вид функциональной зависимости для верхней доверительной границы

6. Вид функциональной зависимости для скорости изменения параметра V

С учетом полученных зависимостей спрогнозируем математическое ожидание, верхний и нижний доверительные пределы, и скорость изменения параметра для времени

С учетом полученных зависимостей спрогнозируем математическое ожидание, верхний и нижний доверительные пределы, и скорость изменения параметра для времени

Табл.2.3

Табл.2.3| t | 0 | 500 | 1000 | 1500 |

| 0,929 | 1,065 | 1,222 | 1,405 |

| 0,948 | 1,087 | 1,248 | 1,434 |

| 0,910 | 1,043 | 1,197 | 1,375 |

| V | 0,000252 | 0,00029224 | 0,000338 | 0,000392 |

Графическое изображение указанных зависимостей представлено на рис. 2.3 и рис.2.4.

Рис.2.3. Прогноз зависимости параметра от наработки

Рис.2.4. Прогноз зависимости скорости изменения параметра от наработки

Вывод по задаче №2: Таким образом мы можем видеть, что прогнозирование параметра по двум точкам для наработки t=1500 ч, дает результат η=0,87, а по трем точкам η=1,405. Результаты расчетов указывают на то, что для более точного прогнозирования необходимо брать как можно большее количество данных о параметре в зависимости от наработки.

3. МОДЕЛИ УПРАВЛЯЕМЫХ СОСТОЯНИЙ ПРОЦЕССА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ЛА

3. МОДЕЛИ УПРАВЛЯЕМЫХ СОСТОЯНИЙ ПРОЦЕССА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ЛА

3.1 Определение параметров модели управляемого состояния использования по назначению

Табл.3.1

Исходные данные

| Наработка до отказа (ТУ-134) | ||

| Экспоненциальный закон | Нормальный закон | Распределение Вейбулла |

| mt =2000 ч | mt=2000 ч | mt=2000 ч |

650 650 |  1100 1100 | |

| Периодичность ТО, ч (Т) | Продолжительность ТО, ч (t) | Трудоемкость ТО, ч (τ) |

| 300 | 112,5 | 227,9 |

| 900 | 183,3 | 387,8 |

| 1800 | 280,2 | 601,5 |

| 6000 | 1140 | 2800 |

| Вероятность перехода | Продолжительность ТО, ч | Трудоемкость ТО, ч |

| P1=1 | 70 | 150 |

| P2=1/2 | 100 | 200 |

| P3=1/3 | 210 | 500 |

| P4=1/4 | 350 | 700 |

| P5=1/5 | 500 | 810 |

| P6=1/6 | 550 | 950 |

| P7=1/7 | 700 | 1200 |

Определим вероятности перехода ЛА в различные состояния ТОиР:

Определим вероятности перехода ЛА в различные состояния ТОиР: