Файл: Характеристика машиностроительного предприятия и его деятельности.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 140

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

токарно-винторезные станки с числовым программным управлением;

3.токарно-револьверные станки;

4.вертикально-сверлильные;

5.радиально-сверлильные;

9. токарные полуавтоматы;

10. профиленактные;

11.плоско доводочные станки.

На предприятии есть уникальный технологический комплекс, состоящий из двух независимых горизонтально-фрезерных станков INNSE с ЧПУ и поворотным столом с горизонтальным ходом стойки 27800 мм и вертикальным ходом бабки – 7500 мм, с размерами стола 6500 х 6500 мм и грузоподъемностью 400тн.Портально-карусельный станок TVB 550/450 (ВД-22) INNSE с поперечно-выдвижным столом и диаметром планшайбы стола 8000 мм позволяет обрабатывать изделия массой до 400 т, диаметром до 10500 мм и высотой до 7800 мм.

Трехшпиндельные станки глубокого сверления с ЧПУ фирмы KOLB для сверления трубных досок, с рабочей зоной 6000 х 4300 мм, глубиной сверления до 1100 мм и максимальным диаметром сверления до 65 мм.

Мехобработка поверхностей и отверстий на литых заготовках сложной пространственной формы осуществляется на горизонтально-расточном станке 1FBW SCHIESS c глобусным столом PTIFC фирмы INNSSE.

Сварочное оборудование», представленное порталами, консолями и манипуляторами, позволяет проводить автоматическую сварку кольцевых швов под слоем флюса, в том числе с применением подогрева, наплавку цилиндрических изделийм, а также сварку продольных швов длиной до 6000 мм. Толщина свариваемых элементов – до 80 мм.

2 Характеристика цеха по месту практики

Механический цех играет важную роль в работе градообразующего предприятия. Назначение механического цеха — обеспечить бесперебойную работу основных цехов, восстанавливая работоспособность оборудования основных металлургических агрегатов, выполнять текущие и капитальные ремонты. Планы и задания цеха напрямую связаны с основным производством, как по ремонтным делам, так и по обеспечению технологической оснасткой.

Одним из наиболее эффективных путей, обеспечивающих быстрые темпы роста производительности труда, является механизация и автоматизация производства. На механизацию и автоматизацию машиностроительного производства необходимы значительные капитальные затраты. Если объект механизации выбран удачно, эти затраты окупаются быстро. В короткие сроки достигается высокая экономическая эффективность, а если идти по пути «сплошной» автоматизации, то вместо экономии можно получить убыток. Поэтому каждый специалист должен иметь четкое представление о технических возможностях средств механизации и автоматизации и уметь оценить их экономическую эффективность. В данной работе рассматриваются контрольно-измерительные приборы, используемые в механическом цехе, а также средства механизации и автоматизации производства.

2.1 Механический участок

Механический цех выполняет работы по разрезке, токарной, фрезерной, шлифовальной обработке деталей на универсальных станках и станках с числовым программным управлением (ЧПУ). Имеющийся в цехе парк оборудования охватывает все направления механической обработки. Наличие станков с ЧПУ позволяет обрабатывать образцы и детали «высокой» точности.

Значительная часть деталей машин, технологического оборудования, транспортных средств подвергается механической обработке. Механическая обработка характеризуется:

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома – Атомэнергомаш) введен в эксплуатацию современный высокопроизводительный токарно-фрезерный обрабатывающий центр с числовым программным управлением MULTICUT 630.

Станок предназначен для механической обработки деталей оборудования АЭС: парогенераторов, корпуса реактора, шахты внутрикорпусной, выгородки, блока защитных труб. Выполнение механической обработки деталей на одном станке исключит перемещения между расточными, фрезерными и карусельными группами станков.

Обрабатывающий центр оснащен осями B и Y, позволяющим осуществлять внецентровое сверление и пятиосевое фрезерование. Возможности станка позволяют осуществлять комплексную обработку деталей с двух сторон. Благодаря подаче системы охлаждающей жидкости через инструмент, станок способен применять высокие режимы резания и сокращает время обработки детали на 40%.

Теперь механические участки завода оснащены четырьмя новыми обрабатывающими центрами: двумя горизонтально-расточными и двумя токарно-фрезерными обрабатывающими центрами. Инвестиционная программа модернизации станочного парка продолжится и в этом году..

2.2 Сварочный участок

Является производственным подразделением монтажного управления, состоящим на внутреннем хозрасчете и ведущим сварочные работы в порядке внутреннего субподряда. Методическое руководство сварочным участком осуществляет техническая служба сварочного производства монтажного управления. В задачи сварочного участка входят обеспечение своевременного выполнения планов монтажных работ и ввода объектов монтажа в эксплуатацию, повышение производительности труда сварщиков и качества сварочных работ, оперативное внедрение и эффективное использование новой сварочной техники и прогрессивной технологии сварки, своевременное выполнение плановых показателей, установленных участку. Предназначен для выполнения следующих видов работ:

‒ газовой сварки и резки металла;

‒ стыковой сварки заготовок;

‒ сварки трением;

‒ полуавтоматической;

‒ дуговой сварки;

‒ электрошлаковой сварки;

‒ аргонно-дуговой сварки.[5]

Рисунок 1 Сварочный цех

3 Металлорежущее оборудование

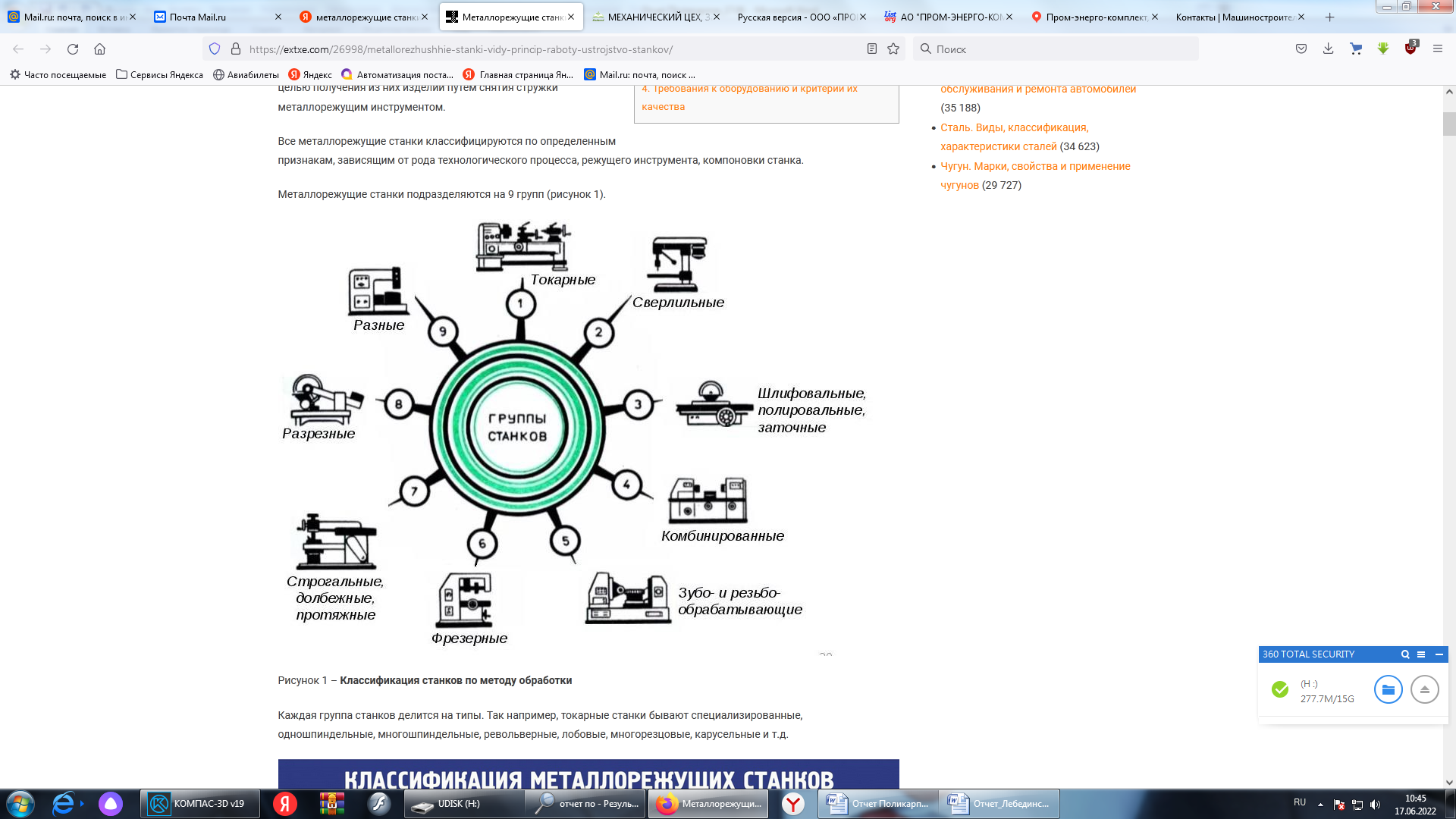

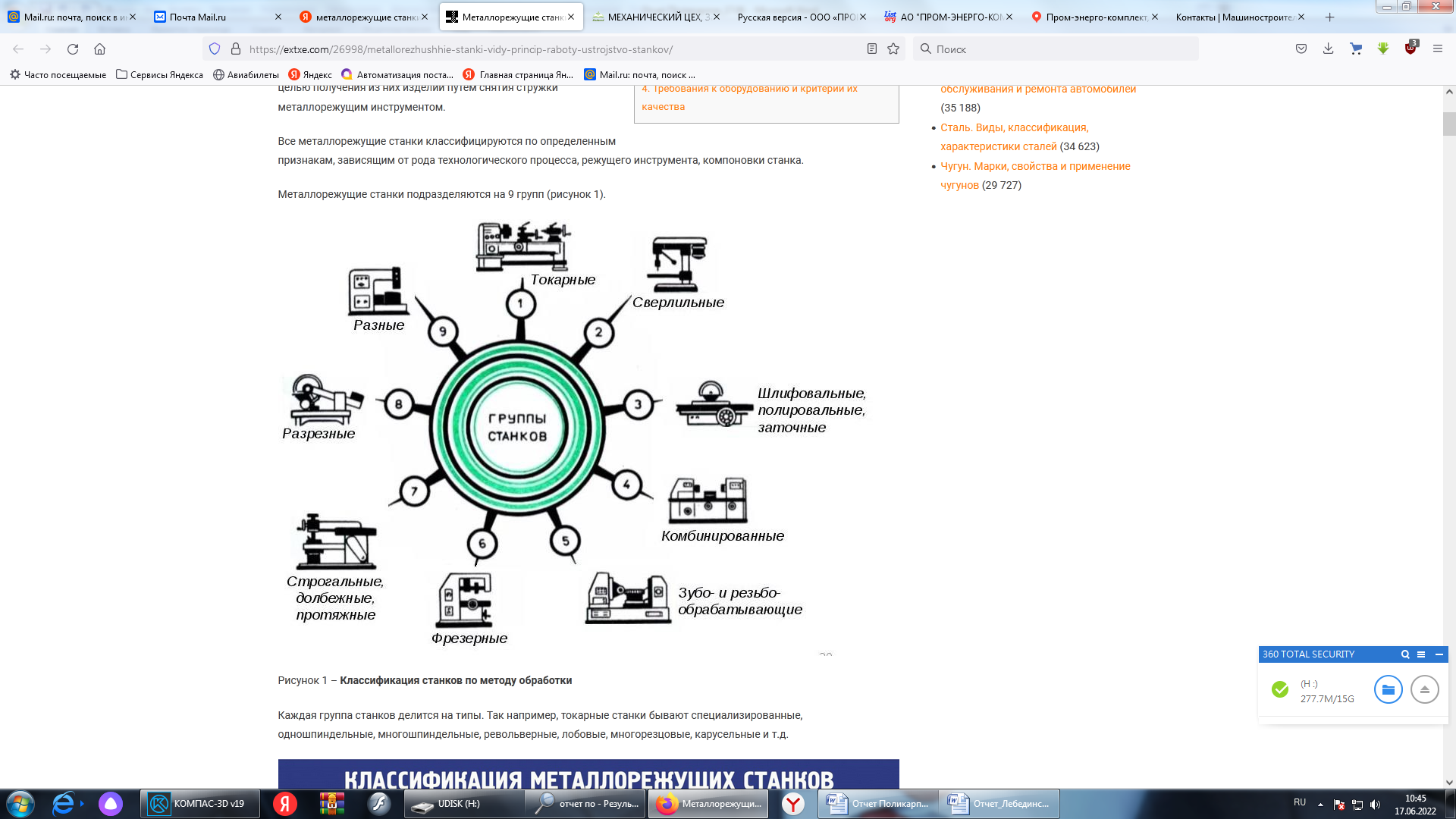

Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия[6].

Рисунок 2 Группа металлорежущих станков

Каждая группа станков делится на типы. Так например, токарные станки бывают специализированные, одношпиндельные, многошпиндельные, револьверные, лобовые, многорезцовые, карусельные и т.д.

4.1 Назначение заданной детали

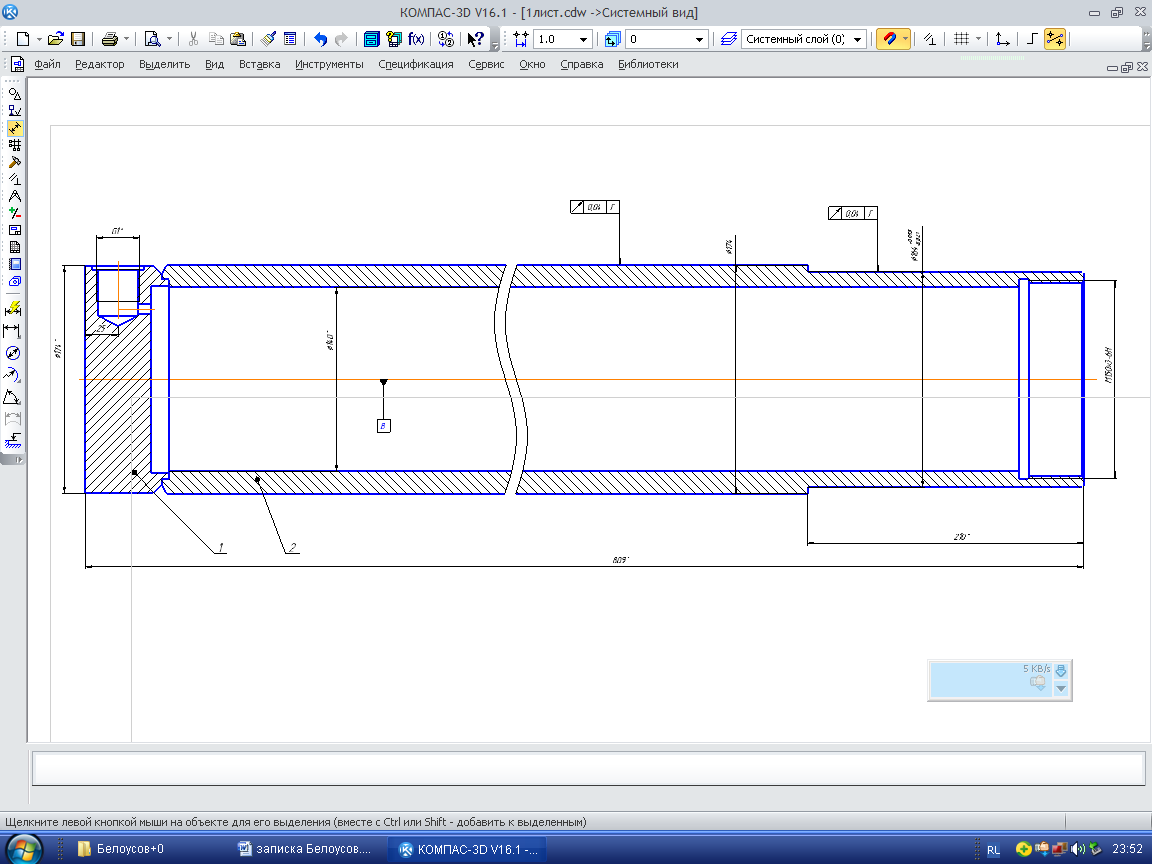

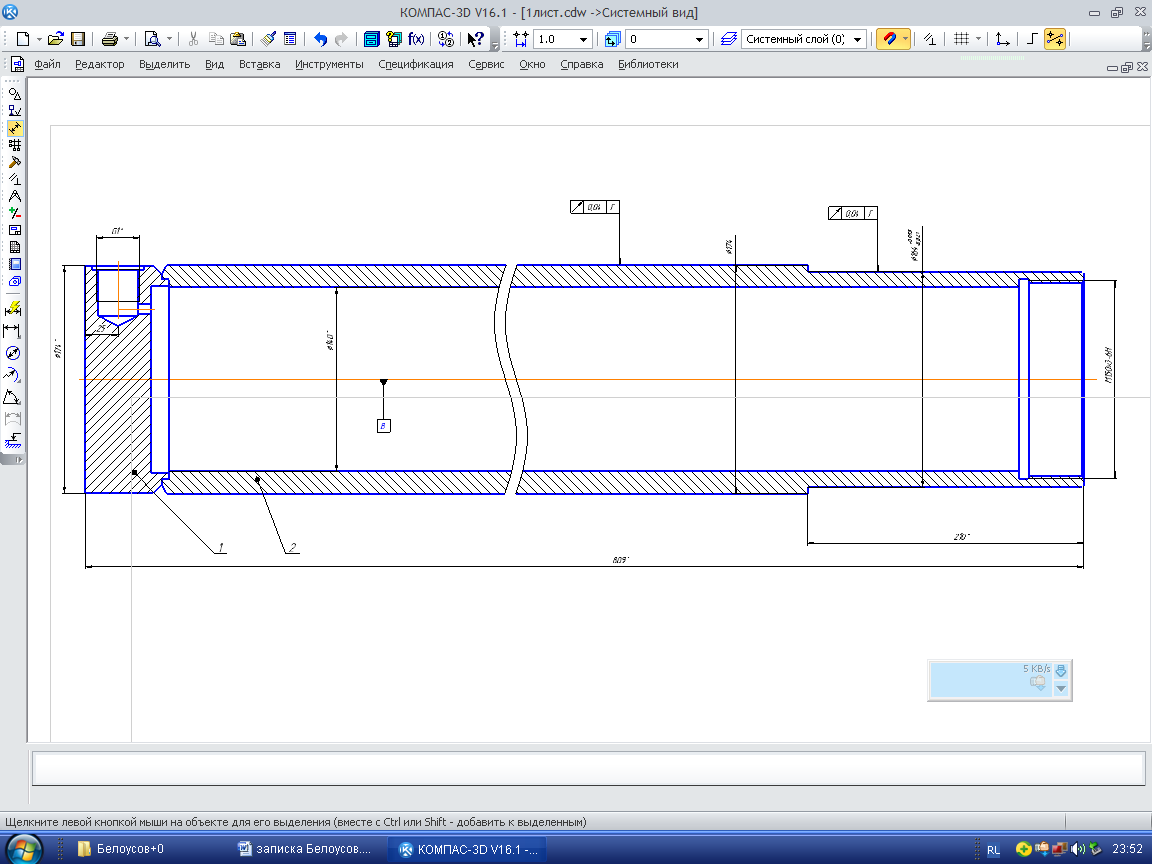

Сборочная единица "Корпус гидроцилиндра", является базовой единицей гидроцилиндра и предназначена для базирования различных деталей гидроцилиндра, входящих в его конструкцию, относительно ее поверхностей. К корпусу гидроцилиндра детали предъявляются требования повышенной прочности и высокого сопротивления износу.

Изделие называется «Корпус гидроцилиндра». Он представляет собой конструкцию из двух деталей: гильза поз.2, крышка глухая поз.1 со сквозным отверстием в гильзе Ø140Н7 и резьбой М150-6Н.

Для установки датчика в крышке нарезана резьба трубная G1. Общая длинна изделия 809мм.

Рисунок 3 – Корпус гидроцилиндра

Для проектирования технологических процессов механической обработки изделия «Корпус гидроцилиндра» необходимы следующие основные исходные данные:

1. Сборочный чертеж с кратким описанием служебного назначения и технических условий приемки изделия.

2. Рабочие чертежи, определяющие материал, конструктивные формы и размеры деталей, точность и качество обработанных поверхностей, особые требования (твердость и структура материала, покрытия, термообработка, балансировка и т.п.).

3. Объем выпуска изделий, в состав которых входят изготавливаемые детали, с учетом выпуска запасных частей.

Кроме базовых исходных данных используют руководящую и справочную технико-экономическую информацию: стандарты ЕСТПП и ЕСТД; типовые технологические процессы и операции, каталоги прогрессивного технологического оборудования и оснастки; материалы по выбору режимов резания, припусков, расчетам точности и надежности технологических процессов.

Служебное назначение данной мне детали следующее. В корпусе по внутреннему диаметру Ø140 мм и по резьбе М150 мм устанавливается ввинчиваемый подвижный шток. На проточке Ø164 мм устанавливается кольцо под фланец.

Исходя из служебного назначения детали все её поверхности можно разделить на три группы: основные базирующие поверхности, вспомогательные базирующие поверхности, свободные поверхности. К основным базирующим поверхностям относится гладкое цилиндрическое отверстие диаметром Ø 140 мм и наружное Ø174мм и Ø164мм, выполненное по 6 квалитету точности. Особенностью данной детали является то что необходимо выдержать допуск радиального биения 0,04мм баз Г диаметра Ø174 мм.

.

4.2 Химический состав и механические свойства материала детали

Детали изделия «Корпус гидроцилиндра» изготовлены из конструкционной углеродистой качественной стали Ст35. Ее назначение – детали невысокой прочности испытывающие небольшие напряжения, оси, цилиндры, штуцера, валы, тяги, звездочки, и другие детали [1].

Вид поставки: сортовой прокат, в том числе фасонный; калиброванный пруток; полоса; поковки и кованые заготовки; трубы.

Таблица 1 – Химический состав стали Ст35 ГОСТ 1050 [1]

Таблица 2 – Механические свойства стали 35 ГОСТ 1050 [1]

Значение табличных параметров следующее:

σв – временное сопротивление разрушению (предел прочности);

σт – предел пропорциональности (предел текучести);

δ5 – относительное удлинение при разрыве;

ψ – относительное сужение;

КСU – ударная вязкость;

НВ – твёрдость по Бринеллю.

4.3 Маршрут обработки детали

Операционный технологический процесс обработки конструкции "Корпус гидроцилиндра" разрабатываем на основе маршрутной карты.

Операция 015. Токарно–винторезная (1М63)

А. Установить заготовку в патрон, выверить, закрепить.

Переход №1: Подрезать торец "как чисто" выдерживая размер 757 мм.

Переход №2: Точить наружную поверхность Ø176±0,5 мм.

Переход №3: Подрезать торец "как чисто" выдерживая размер 755 мм.

Переход №4: Точить внутреннюю поверхность 152Н8 мм на глубину 6мм.

Переход №5: Точить торец и фаску на угол 30 мм. на диаметре 160 мм.

Б. Переустановить, выверить, закрепить за Ø176 мм.

Переход №1: Точить внутреннюю поверхность 140Н8 мм напроход.

Переход №2: Точить внутреннюю поверхность 147 мм на глубину 49мм под резьбу.

Переход №3: Точить канавку диаметром 150,2 мм.

Переход №4: Нарезать резьбу М150х3–7Н окончательно на длинну 42мм.

Переход №5: Точить наружную поверхность 166 0,5 мм.

Режущий инструмент:

– державка призматическая Т–max Р для точения PCLNR 3225P 12;

– пластина для токарной обработки ромбическая CNMG 120408 NEG АC630M;

– державка призматическая Т–max Р для растачивания S32U PCLNR 3225P 12;

3.токарно-револьверные станки;

4.вертикально-сверлильные;

5.радиально-сверлильные;

-

многошпиндельные вертикально-сверлильные станки; -

универсальные горизонтально и вертикально-фрезерные станки; -

шлифовальные станки;

9. токарные полуавтоматы;

10. профиленактные;

11.плоско доводочные станки.

На предприятии есть уникальный технологический комплекс, состоящий из двух независимых горизонтально-фрезерных станков INNSE с ЧПУ и поворотным столом с горизонтальным ходом стойки 27800 мм и вертикальным ходом бабки – 7500 мм, с размерами стола 6500 х 6500 мм и грузоподъемностью 400тн.Портально-карусельный станок TVB 550/450 (ВД-22) INNSE с поперечно-выдвижным столом и диаметром планшайбы стола 8000 мм позволяет обрабатывать изделия массой до 400 т, диаметром до 10500 мм и высотой до 7800 мм.

Трехшпиндельные станки глубокого сверления с ЧПУ фирмы KOLB для сверления трубных досок, с рабочей зоной 6000 х 4300 мм, глубиной сверления до 1100 мм и максимальным диаметром сверления до 65 мм.

Мехобработка поверхностей и отверстий на литых заготовках сложной пространственной формы осуществляется на горизонтально-расточном станке 1FBW SCHIESS c глобусным столом PTIFC фирмы INNSSE.

Сварочное оборудование», представленное порталами, консолями и манипуляторами, позволяет проводить автоматическую сварку кольцевых швов под слоем флюса, в том числе с применением подогрева, наплавку цилиндрических изделийм, а также сварку продольных швов длиной до 6000 мм. Толщина свариваемых элементов – до 80 мм.

2 Характеристика цеха по месту практики

Механический цех играет важную роль в работе градообразующего предприятия. Назначение механического цеха — обеспечить бесперебойную работу основных цехов, восстанавливая работоспособность оборудования основных металлургических агрегатов, выполнять текущие и капитальные ремонты. Планы и задания цеха напрямую связаны с основным производством, как по ремонтным делам, так и по обеспечению технологической оснасткой.

Одним из наиболее эффективных путей, обеспечивающих быстрые темпы роста производительности труда, является механизация и автоматизация производства. На механизацию и автоматизацию машиностроительного производства необходимы значительные капитальные затраты. Если объект механизации выбран удачно, эти затраты окупаются быстро. В короткие сроки достигается высокая экономическая эффективность, а если идти по пути «сплошной» автоматизации, то вместо экономии можно получить убыток. Поэтому каждый специалист должен иметь четкое представление о технических возможностях средств механизации и автоматизации и уметь оценить их экономическую эффективность. В данной работе рассматриваются контрольно-измерительные приборы, используемые в механическом цехе, а также средства механизации и автоматизации производства.

2.1 Механический участок

Механический цех выполняет работы по разрезке, токарной, фрезерной, шлифовальной обработке деталей на универсальных станках и станках с числовым программным управлением (ЧПУ). Имеющийся в цехе парк оборудования охватывает все направления механической обработки. Наличие станков с ЧПУ позволяет обрабатывать образцы и детали «высокой» точности.

Значительная часть деталей машин, технологического оборудования, транспортных средств подвергается механической обработке. Механическая обработка характеризуется:

-

низким коэффициентом использования металлов: 0,5--0,8 (с повышением серийности производства коэффициент повышается); -

высокой трудоемкостью и зарплатоемкостью обработки; -

многооперационностью технологических процессов обработки; -

высокими требованиями к качеству технологического оборудования и организованности процессов; -

высокими требованиями к качеству изготовления детали в соответствии с технологическим процессом.

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома – Атомэнергомаш) введен в эксплуатацию современный высокопроизводительный токарно-фрезерный обрабатывающий центр с числовым программным управлением MULTICUT 630.

Станок предназначен для механической обработки деталей оборудования АЭС: парогенераторов, корпуса реактора, шахты внутрикорпусной, выгородки, блока защитных труб. Выполнение механической обработки деталей на одном станке исключит перемещения между расточными, фрезерными и карусельными группами станков.

Обрабатывающий центр оснащен осями B и Y, позволяющим осуществлять внецентровое сверление и пятиосевое фрезерование. Возможности станка позволяют осуществлять комплексную обработку деталей с двух сторон. Благодаря подаче системы охлаждающей жидкости через инструмент, станок способен применять высокие режимы резания и сокращает время обработки детали на 40%.

Теперь механические участки завода оснащены четырьмя новыми обрабатывающими центрами: двумя горизонтально-расточными и двумя токарно-фрезерными обрабатывающими центрами. Инвестиционная программа модернизации станочного парка продолжится и в этом году..

2.2 Сварочный участок

Является производственным подразделением монтажного управления, состоящим на внутреннем хозрасчете и ведущим сварочные работы в порядке внутреннего субподряда. Методическое руководство сварочным участком осуществляет техническая служба сварочного производства монтажного управления. В задачи сварочного участка входят обеспечение своевременного выполнения планов монтажных работ и ввода объектов монтажа в эксплуатацию, повышение производительности труда сварщиков и качества сварочных работ, оперативное внедрение и эффективное использование новой сварочной техники и прогрессивной технологии сварки, своевременное выполнение плановых показателей, установленных участку. Предназначен для выполнения следующих видов работ:

‒ газовой сварки и резки металла;

‒ стыковой сварки заготовок;

‒ сварки трением;

‒ полуавтоматической;

‒ дуговой сварки;

‒ электрошлаковой сварки;

‒ аргонно-дуговой сварки.[5]

Рисунок 1 Сварочный цех

3 Металлорежущее оборудование

Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия[6].

Рисунок 2 Группа металлорежущих станков

Каждая группа станков делится на типы. Так например, токарные станки бывают специализированные, одношпиндельные, многошпиндельные, револьверные, лобовые, многорезцовые, карусельные и т.д.

4 Технологический процесс обработки детали

4.1 Назначение заданной детали

Сборочная единица "Корпус гидроцилиндра", является базовой единицей гидроцилиндра и предназначена для базирования различных деталей гидроцилиндра, входящих в его конструкцию, относительно ее поверхностей. К корпусу гидроцилиндра детали предъявляются требования повышенной прочности и высокого сопротивления износу.

Изделие называется «Корпус гидроцилиндра». Он представляет собой конструкцию из двух деталей: гильза поз.2, крышка глухая поз.1 со сквозным отверстием в гильзе Ø140Н7 и резьбой М150-6Н.

Для установки датчика в крышке нарезана резьба трубная G1. Общая длинна изделия 809мм.

Рисунок 3 – Корпус гидроцилиндра

Для проектирования технологических процессов механической обработки изделия «Корпус гидроцилиндра» необходимы следующие основные исходные данные:

1. Сборочный чертеж с кратким описанием служебного назначения и технических условий приемки изделия.

2. Рабочие чертежи, определяющие материал, конструктивные формы и размеры деталей, точность и качество обработанных поверхностей, особые требования (твердость и структура материала, покрытия, термообработка, балансировка и т.п.).

3. Объем выпуска изделий, в состав которых входят изготавливаемые детали, с учетом выпуска запасных частей.

Кроме базовых исходных данных используют руководящую и справочную технико-экономическую информацию: стандарты ЕСТПП и ЕСТД; типовые технологические процессы и операции, каталоги прогрессивного технологического оборудования и оснастки; материалы по выбору режимов резания, припусков, расчетам точности и надежности технологических процессов.

Служебное назначение данной мне детали следующее. В корпусе по внутреннему диаметру Ø140 мм и по резьбе М150 мм устанавливается ввинчиваемый подвижный шток. На проточке Ø164 мм устанавливается кольцо под фланец.

Исходя из служебного назначения детали все её поверхности можно разделить на три группы: основные базирующие поверхности, вспомогательные базирующие поверхности, свободные поверхности. К основным базирующим поверхностям относится гладкое цилиндрическое отверстие диаметром Ø 140 мм и наружное Ø174мм и Ø164мм, выполненное по 6 квалитету точности. Особенностью данной детали является то что необходимо выдержать допуск радиального биения 0,04мм баз Г диаметра Ø174 мм.

.

4.2 Химический состав и механические свойства материала детали

Детали изделия «Корпус гидроцилиндра» изготовлены из конструкционной углеродистой качественной стали Ст35. Ее назначение – детали невысокой прочности испытывающие небольшие напряжения, оси, цилиндры, штуцера, валы, тяги, звездочки, и другие детали [1].

Вид поставки: сортовой прокат, в том числе фасонный; калиброванный пруток; полоса; поковки и кованые заготовки; трубы.

Таблица 1 – Химический состав стали Ст35 ГОСТ 1050 [1]

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.34 - 0.4 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.025 | до 0.04 | до 0.035 | до 0.25 | до 0.25 |

Таблица 2 – Механические свойства стали 35 ГОСТ 1050 [1]

| Сортамент | Размер | σв | σт | δ5 | ψ | KCU | НВ |

| Единица измерения | мм | МПа | МПа | % | % | кДж/м2 | - |

| Трубы, пруток. | до 100 | 530 | 315 | 17 | 38 | 186 | 162 |

Значение табличных параметров следующее:

σв – временное сопротивление разрушению (предел прочности);

σт – предел пропорциональности (предел текучести);

δ5 – относительное удлинение при разрыве;

ψ – относительное сужение;

КСU – ударная вязкость;

НВ – твёрдость по Бринеллю.

4.3 Маршрут обработки детали

Операционный технологический процесс обработки конструкции "Корпус гидроцилиндра" разрабатываем на основе маршрутной карты.

Операция 015. Токарно–винторезная (1М63)

А. Установить заготовку в патрон, выверить, закрепить.

Переход №1: Подрезать торец "как чисто" выдерживая размер 757 мм.

Переход №2: Точить наружную поверхность Ø176±0,5 мм.

Переход №3: Подрезать торец "как чисто" выдерживая размер 755 мм.

Переход №4: Точить внутреннюю поверхность 152Н8 мм на глубину 6мм.

Переход №5: Точить торец и фаску на угол 30 мм. на диаметре 160 мм.

Б. Переустановить, выверить, закрепить за Ø176 мм.

Переход №1: Точить внутреннюю поверхность 140Н8 мм напроход.

Переход №2: Точить внутреннюю поверхность 147 мм на глубину 49мм под резьбу.

Переход №3: Точить канавку диаметром 150,2 мм.

Переход №4: Нарезать резьбу М150х3–7Н окончательно на длинну 42мм.

Переход №5: Точить наружную поверхность 166 0,5 мм.

Режущий инструмент:

– державка призматическая Т–max Р для точения PCLNR 3225P 12;

– пластина для токарной обработки ромбическая CNMG 120408 NEG АC630M;

– державка призматическая Т–max Р для растачивания S32U PCLNR 3225P 12;