ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 63

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Понятие о стали. Передел чугуна в сталь. Современные способы производства стали

2. Непрерывная разливка стали. Схема установки и преимущества способа

3. Классификация сталей по химическому составу, способу производства и применения

4. Модифицированный чугун. Способ получения, его свойства, маркировка и область применения

ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СВЕРДЛОВСКОЙ ОБЛАСТИ

«Екатеринбургский автомобильно-дорожный колледж»

Контрольная работа

По курсу «Материаловедение»

Вариант по шифру 91

Выполнил: ______________________________________________________

Проверил: ______________________________________________________

Екатеринбург, 2023

Содержание

c.

1. Понятие о стали. Передел чугуна в сталь. Современные способы производства стали 3

2. Непрерывная разливка стали. Схема установки и преимущества способа 5

3. Классификация сталей по химическому составу, способу производства и применения 7

4. Модифицированный чугун. Способ получения, его свойства, маркировка и область применения 13

5. Химико-термическая обработка стали. Классификация и назначение. Цементация стали: виды и сущность процесса 18

6. Цементация твердым карбюризатором: химические реактивы, оборудование, технологический процесс и область применения 26

28

Список источников и литературы 29

1. Понятие о стали. Передел чугуна в сталь. Современные способы производства стали

Сталь – сплав железа и углерода с содержанием углерода менее 2,14 % и наличием примесей (кремний, марганец, сера, фосфор). Сталь получают путем передела чугуна. У стали более высокие механические свойства. Сталеплавительный процесс – это процесс окислительный, т е методам окисления из чугуна удаляют углерод и другие примеси, для удаления серы и фосфора применяют известняк (СаСО2). [5, с. 221]

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

Fe3O4 – магнетит (магнитный железняк),

Fe2O3 – гематит (красный железняк),

Fe2O3 nH2O – лимонит (бурый железняк),

FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

При кислородно-конвертерном способе используют печь грушевидной формы. Вверху конвертора имеется отверстие, через которое загружают шихта и сливается шлак. Выпуск стали производится через боковую летку. Ёмкость самой печи 50-400 т. Шихта: жидкий передельный чугун, скрап, известь и плавильный шпат. Через верхнее отверстие вставляют фурму, через которую подается кислород или воздух, обогащенный кислородам. Происходит интенсивное перемешивание метала. Окисление идет с большим выделением теплоты, поэтому топливо не требуется; продувка ведется дважды. Плавка метала длится 40-60 мин. В завершении проводится раскисление стали феросплавоми. [6, с. 98]

Мартеновская печь – это пламенная печь, имеющая две пары регенераторов, в которых происходит подогрев топлива и воздуха. В качестве топлива используют: природный газ, смесь коксового, колошникового и природного газа или мазут.

Ёмкость печи – 80 – 900т, плавка ведется приблизительно 12 часов. Полученную сталь заливают в сталеплавильные ковши.

Для получения стали высокого качества из которых изготавливают ответственные детали машин и инструменты применяют электропечи. По конструкции они делятся: дуговые, индукционные, установки вторичного передела стали. Получаемые в электропечах стали дорогие из-за большого расхода электроэнергии. Разливка стали – это сложный технологический процесс. На металлургических заводах жидкую сталь после выпуска из печи разливают в слитки. Слиток является исходной заготовкой при прокатке и ковке.

Сталь разливают двумя способами: [4]

1) разливка в изложницу (изготовлена из чугуна, имеет дно или без дна). Масса получаемых слитков 1 – 20 т.

Разливка в изложницу может быть: а) верхняя (для получения крупных слитков). Б) сифонная (для получения мелких слитков). При сифонной заливке применяют литниковую систему. При этом способе меньше усадочная раковина.

2) непрерывная разливка стали. Метод прогрессивный, слиток получается однородный, отсутствуют усадочные раковины.

2. Непрерывная разливка стали. Схема установки и преимущества способа

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы или кристаллизаторы машин для непрерывного литья заготовок (МНЛЗ). [4, с. 92]

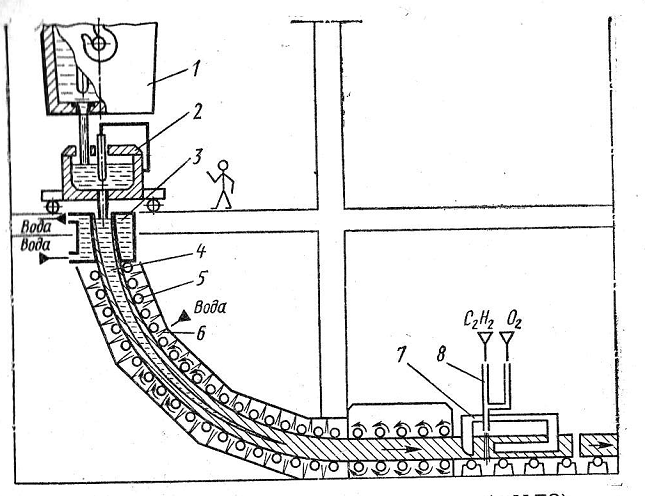

Непрерывная разливка стали состоит в том, что жидкую сталь из ковша 1черезпромежуточное устройство 2непрерывно подают в водоохлаждаемый кристаллизатор 3, из нижней части которого вытягивает с затвердевающий слиток 4. Перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валками 5 вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого еще жидкая.

Скорость вытягивания слитка из кристаллизатора составляется 0,3 … 10 м/мин., она зависит от его поперечного сечения, температуры разливаемого металла, условий вторичного охлаждения и теплофизических свойств разливаемой стали. Например, скорость вытягивания слитков с сечениями 100х500 мм около 1 м/мин.

На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне 6вторичного охлаждения. Затем затвердевший слиток попадает взону 7 резки, где его разрезают газовым резаком 8на слитки заданной длины. Таким способом отливают слитки с прямоугольным поперечным сечением (150х500 … 300х2000 мм), с квадратным сечением (150х150 … 400х400 мм), круглые в виде толстостенных труб. Вследствие направленного затвердевания и непрерывного питания при усадке слитки непрерывной разливки имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96 … 98 % от массы разливаемой стали. МНЛЗ могут иметь несколько кристаллизаторов, что позволяет получать несколько слитков, которые могут быть прокатаны на сортовых станах, миную блюминги и слябинги. [7]

| Достоинства | Недостатки |

| сокращение времени изготовления сокращение капиталовложений (например, на сооружение обжимных станов) экономия металла (вследствие уменьшения обрези и энергии, которая тратилась на подогрев слитка в нагревательных колодцах) меньше загрязнение атмосферы (исключение нагревательных колодцев) выше качество металлопродукции возможность механизации и автоматизации улучшение условий труда | не все стали марок реализуемы данным способом (например, кипящие стали) при малом объеме разливки высокая себестоимость неожиданные поломки существенно снижают общую производительность |

3. Классификация сталей по химическому составу, способу производства и применения

Стали классифицируют по: [8]

-

химическому составу; -

структуре; -

назначению; -

качеству; -

степени раскисления.

По химическому составу стали подразделяют на:

-

углеродистые (низкоуглеродистые до 0,2 % С, среднеуглеродистые 0,2-0,45; высокоуглеродистые, содержащие более 0,5 % С); -

легированные (сумма легирующих элементов у низколегированных сталей до 2,5 %; у среднелегированных 2,5-10,0 %; у высоколегированных - более 10,0%).

При определении степени легирования содержание углерода во внимание не принимают, марганец и кремний считаются легирующими элементами при их содержании более 1 и 0,8 % соответственно.

При обозначении марок стали используют следующие обозначения химических элементов: Г - марганец, М - молибден, Д - медь, Р - бор, С - кремний, В - вольфрам, Ю - алюминий, П - фосфор, Н - никель, Ф - ванадий, Б - ниобий, А - азот, X - хром, Т - титан, К - кобальт, Ц - цирконий.

Для маркировки стали в России пользуются определенным сочетанием цифр и букв, показывающих примерный химический состав стали.

Первые цифры в марке стали указывают содержание углерода в сотых долях процента. Если в начале маркировки перед буквами стоит одна цифра, то она выражает содержание углерода в десятых долях процента; при содержании углерода свыше 1 % цифру перед буквами не ставят.

Далее в маркировке следуют буквы, показывающие наличие соответствующих легирующих элементов в составе стали. Цифры за буквами показывают среднее (округленное до 1) процентное содержание легирующего элемента. При этом, если содержание элемента до 1,5 %, цифра не ставится. В отдельных случаях может быть указано более точно содержание легирующего элемента. Например, сталь 32Х06Л - содержит в среднем 0,32 % С и 0,6 % Сг. Последняя буква «Л» указывает, что сталь литейная.

Для обозначения высококачественной легированной стали в конце маркировки добавляют букву «А». Высококачественная сталь содержит меньше серы и фосфора, чем качественная.

Некоторые стали специального назначения выделены в отдельные группы и имеют особую маркировку. Каждой группе присваивается своя буква и ставится впереди:

Ж - хромистая нержавеющая сталь;

Я - хромоникелевая нержавеющая сталь;

Р - быстрорежущая сталь;

Ш - шарикоподшипниковая сталь;

Е - электротехническая сталь.

Структура стали - менее устойчивый классификационный признак, так как зависит от скорости охлаждения (толщины стенки отливок), степени легирования, режима термообработки и других изменяющихся факторов, но структура готового изделия позволяет объективно оценивать его качество.

Стали по структуре классифицируют в состояниях после отжига и нормализации.

В отожженном состоянии стали подразделяют на:

-

доэвтектоидные, имеющие в структуре избыточный феррит; -

эвтектоидные, структура которых состоит из перлита; -

заэвтектоидные, в структуре которых имеются вторичные карбиды, выделяющиеся из аустенита; -

ледебуритные, в структуре которых содержатся первичные (эвтектические) карбиды; -

аустенитные; -

ферритные. -

нормализации стали подразделяют на следующие структурные классы: -

перлитный; -

аустенитный; -

ферритный.

На формирование структуры стали в наибольшей степени влияет углерод. Структура стали без термической обработки после медленного охлаждения состоит из смеси феррита и цементита (структура такой стали либо перлит + феррит, либо перлит + цементит). Количество цементита в стали прямо пропорционально содержанию углерода. Твердые частицы цементита повышают сопротивление деформации, уменьшая пластичность и вязкость. Таким образом, с увеличением из стали содержания углерода возрастают твердость, предел прочности и уменьшаются вязкость, относительное удлинение и сужение.

Для заэвтектоидных сталей на их механические свойства сильное влияние оказывает вторичный цементит, который образует хрупкую сетку вокруг зерен перлита. Эта сетка способствует преждевременному разрушению стального изделия под нагрузкой. Поэтому заэвтектоидные стали применяют после специального отжига, в результате которого получают в структуре зернистый перлит.

Уменьшение содержания углерода ниже 0,3 % и увеличение сверх 0,4 % приводит к ухудшению обрабатываемости резанием. Дальнейшее увеличение содержания углерода снижает технологическую пластичность стали при обработке давлением и ухудшает ее свариваемость - способность материалов образовывать неразъемные соединения с заданными свойствами.