Файл: Лекция 14 Подготовка кромок. Сборка деталей, определение величины зазора. Инструмент для выполнения измерений ушс3.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 219

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5. Контроль подготовки изделий под сварку, сварочного оборудования и технологии сварки

Подготовка изделий под сварку оказывает существенное влияние на качество выполняемого сварного соединения. Основными этапами проверки являются контроль чистоты поверхности, геометрических размеров разделки шва и качества прихваток.

Недопустимо наличие в разделке шва и на прилегающей к ней поверхности масла, грязи, ржавчины, окалины, а также наличие грязи и мусора на участках изделия, подвергаемых после сборки кантовке, поскольку при кантовке загрязнения могут попасть в разделку шва.

При проверке разделки шва под сварку основными контролируемыми размерами являются:

-

зазор между кромками, притупление и угол раскрытия разделки (для стыковых швов); -

ширина нахлестки и зазор между листами (для нахлесточных соединений); -

угол и зазор между свариваемыми деталями, притупление и угол скоса кромок (для тавровых соединений); -

зазор между свариваемыми деталями и угол между ними (для угловых соединений).

От качества подготовки и геометрических размеров разделки шва в значительной степени зависят качество сварного соединения и производительность сварочных работ.

В результате завышения угла скоса кромок происходит перерасход электродного материала, а также возрастают деформации и коробления свариваемых элементов, поскольку увеличиваются зона интенсивного разогрева и влияние усадки наплавленного металла вследствие увеличения его объема.

Уменьшенный угол скоса затрудняет надежное проплавление вершины угла разделки и приводит к непровару в корне шва.

Увеличение размера притупления кромок приводит к непровару, а его уменьшение — к прожогам.

Отклонение размера зазора от нормального происходит вследствие неточной сборки, смещения и коробления деталей под действием термических и усадочных напряжений наплавленного металла ранее заваренных швов и неточной разделки кромок. Уменьшение зазора обычно приводит к непровару, а чрезмерное его увеличение — к прожогам.

Учитывая влияние геометрических размеров разделки шва на качество сварного соединения, их следует проверять с помощью специального инструмента — шаблона ШС-2 для проверки размеров разделки и сварного шва, выполненного электродуговой сваркой при толщине металла 4 … 26 мм. Набор таких шаблонов обеспечивает возможность контроля наиболее распространенных типов сварных соединений.

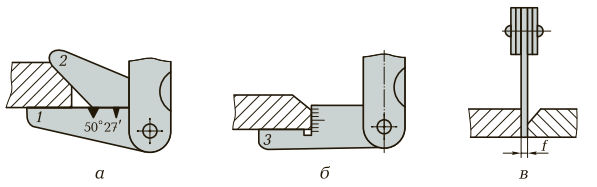

Набор шаблонов представляет собой 22 стальные пластины, расположенные на осях между двумя щеками. На каждой из осей закреплено по 11 пластин, которые с двух сторон поджимаются плоскими пружинами. У торцов кромки каждой пластины указан порядковый номер расположения ее в наборе. Пластины 1 и 2 (рис. 3) предназначены для проверки углов разделки кромок, а пластина 3 — для измерения притупления кромки. Остальные пластины набора предназначены для проверки ширины и усиления шва. На своих кромках они имеют вырезки-шаблоны, на каждом из которых указаны его ширина и высота, соответствующие ширине и усилению сварного шва.

Шаблоны применяются следующим образом. Для проверки угла разделки кромок (рис. 3, а) пластины 1 и 2 плотно приставляют к обеим плоскостям замеряемого элемента, образующим проверяемый угол. Притупление кромки (рис. 3, б) проверяют по рискам, нанесенным с интервалом 1 мм на пластине 3. Для проверки зазора f между кромками (рис. 3, в) пластины складывают таким образом, чтобы их суммарная толщина равнялась размеру зазора, соответствующего заданным требованиям. Каждый шаблон набора имеет толщину, 0,5-кратную значениям зазоров, предусмотренных ГОСТ 5264 — 69.

При проверке качества прихваток следует обращать внимание на их чистоту и высоту. Загрязненные с неудаленным шлаком прихватки могут привести к образованию шлаковых включений в металле шва, а прихватки большой высоты — к непровару.

Качество сборки соединения под сварку во многом зависит от метода обработки кромок. Наилучшие результаты дает механическая обработка (строжка, фрезеровка, токарная обработка), следовательно, внедрение переносных приспособлений и станков для механической обработки кромок позволит значительно повысить качество подготовки разделки швов.

Рис. 3. Применение шаблонов марки ШС-2: а — проверка угла разделки кромок; б — проверка притупления; в — проверка зазора; 1 … 3 — номера пластин; f — зазор между кромками

Необходимо шире развернуть внедрение на монтаже плазменной резки вместо широко применяемой в настоящее время ручной кислородной резки, обеспечивающей низкое качество кромок. Предпосылки для этого имеются. Созданы передвижные установки плазменной резки специально для монтажных условий, а также разработан способ плазменной резки с использованием воздуха, что значительно расширяет возможности этого высококачественного и высокопроизводительного способа подготовки кромок.

Замена ручных металлических щеток пневмоили электрошлифовальными машинами с абразивными кругами позволяет получить чистые кромки без ржавчины, окалины и грязи. Подготовку кромок, сборку изделий под сварку, наложение прихваток, зачистку подготовленного сварного соединения в соответствии с существующими техническими условиями легче выполнять в условиях цеха, чем на монтажной площадке, поэтому перенесение заготовительных операций с монтажной площадки в цеха, мастерские или на базы позволяет значительно улучшить качество подготовки изделий под сварку.

Проверка качества подготовки изделий под сварку является массовой операцией предупредительного контроля, поэтому проводить ее должны, в первую очередь, линейные специалисты, сварщики и бригадиры-сборщики. Наиболее эффективен этот метод предупредительного контроля при наличии сварочных участков и специальных служб предупредительного контроля. Работники сварочных или обычных контрольных лабораторий не в состоянии обеспечить 100%-ный контроль качества сборки, т. е. в их обязанности входит систематический выборочный контроль качества сборки. На особо ответственных конструкциях этот вид контроля должен быть 100%-ным.

Качество сварочного оборудования является одним из элементов, влияющих на качество сварного соединения. Этот вид контроля целесообразно разбить на два этапа. На первом этапе контролируется выбор необходимого оборудования, а на втором — состояние уже выбранного сварочного и вспомогательного оборудования.

При выборе оборудования следует руководствоваться, прежде всего, требованиями получения качественного сварного соединения. Для источников питания сварочной дуги следует рассмотреть технические данные (род тока, пределы его регулирования, напряжение и т. п.) с позиции получения качественных сварных соединений, а для автоматов и полуавтоматов — возможность их применения вообще, а в частности — возможность получения надежной защиты сварочной дуги в условиях строительно-монтажной площадки. Для выполнения термической обработки предпочтительна аппаратура, обеспечивающая автоматический контроль ее режимов.

Выбранное сварочное оборудование должно обеспечивать высокое качество работы. Например, работники строительно-монтажных организаций все больше убеждаются в преимуществах передвижных установок для сварки, термообработки и резки. Такие установки не только мобильны, но и имеют более длительный срок службы, что особенно важно в данном случае, а также смонтированную на них аппаратуру лучшего качества по сравнению с оборудованием, устанавливаемым стационарно на рабочих местах.

Немаловажное значение для обеспечения хорошего качества сварочных работ имеет возможность дистанционного управления сварочным током с рабочего места сварщика. На монтажной площадке рабочее место сварщика иногда находится за несколько десятков метров от источника питания и на значительной высоте над нулевой отметкой. В таких условиях сварщики почти никогда не меняют режим сварки при увеличении или уменьшении зазора, угла разделки кромок и колебаниях напряжения в сети, что, естественно, сказывается на качестве работ. Применение дистанционного управления сварочным током позволяет устранить этот недостаток.

Важным этапом предупредительного контроля является поддержание в заданных пределах состояния, технического уровня и надежности сварочного оборудования. Необходимо соблюдать график технического обслуживания оборудования и выполнять соответствующие инструкции по его эксплуатации.

Проверка технологии сварки также является важным звеном в системе предупредительного контроля. Производиться она должна шире, чем это подразумевает понятие «технология сварки», так как на данном этапе контролируются собственно технология сварки, сварочные материалы, оборудование, инструмент сварщика и его квалификация.

При проверке технологии сварки в зависимости от выбранного метода сварки контролируется целый ряд показателей:

-

марка и диаметр электрода, приемы работы (при ручной сварке); -

скорость сварки, марка и диаметр присадочной проволоки (при механизированной сварке); -

марка флюса и вид защитных газов, род сварочного тока, его значение, напряжение и полярность (при сварке на постоянном токе); -

вылет электрода, число валиков в сварном шве и порядок их наложения, режимы термической обработки.

Проверка технологии сварки начинается со сварки контрольных образцов (катушек для трубопроводов и пластин для металлоконструкций и оборудования). При этом проверяются правильность рекомендованных режимов и механические свойства сварного соединения. В случае необходимости проверяются показатели наплавленного металла, а также проводятся коррозионные и металлографические исследования металла сварного соединения. Непосредственно в процессе сварки проверяются элементы ее технологии.

Контроль сварочных материалов заключается в проверке правильности их хранения на рабочих местах. Для хранения электродов рекомендуются специальные термоизоляционные пеналы, защищающие их от насыщения влагой. В пенал загружается 5 кг электродов. Рукоятка и крюк позволяют крепить пенал к монтажному поясу сварщика или подвешивать его на рабочем месте.

Важное значение имеет проверка состояния инструмента сварщика и сварочного оборудования. Прежде всего, источники питания сварочной дуги должны быть оборудованы приборами для контроля сварочного тока и напряжения на дуге и обеспечивать параметры режима сварки, предусмотренные технологией. Длина сварочного провода не должна превышать максимально допустимое значение, а также он не должен иметь скруток (отрезки проводов должны соединяться специальными муфтами или соединителями). Присоединение обратного провода цепи к свариваемому изделию выполняется с помощью специальной клеммы заземления. Обязательно проверяется наличие на рабочем месте щетки, зубила, шаблона для проверки размеров разделки шва и клейма.

В случае применения механизированных способов сварки следует проверять состояние сварочного и вспомогательного оборудования. Наиболее часто дефекты сварки появляются вследствие износа роликов, подающих проволоку в сварочную дугу (создается неравномерная подача проволоки), засорения подающих рукавов в шланговых полуавтоматах, износа и забрызгивания токоподводящих мундштуков, образования люфтов в кинематической цепи механизмов перемещения автоматов, а также механизмов-манипуляторов и вращателей (создается неравномерная скорость сварки).

Контроль квалификации сварщиков заключается в проверке соответствия их навыков и умений выполняемой работе и в проверке образцов, заваренных сварщиками в процессе выполнения производственных заданий.

Лекция № 25: Контроль качества без разрушения сварных соединений.