ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 64

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

-

ручное (резак, ножницы по металлу), используется для простых геометрических форм из листового или ленточного проката; -

электроинструмент (пила, болгарка, дрель или шуруповерт с фрезой-насадкой); -

термическое (кислородный или газовый резак, дуговую сварку, плазмотрон), можно делать прямые и кривые резы. -

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы. -

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

-

ржавчины, чтобы избежать включений в диффузном слое; -

следов смазки, масла, органика снижает качество сварки; -

заусенцы, частички металла, они могут стать причиной брака; -

загрязнения, ухудшают структуру шва; -

оксидный слой, он препятствует образованию ванны расплава.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

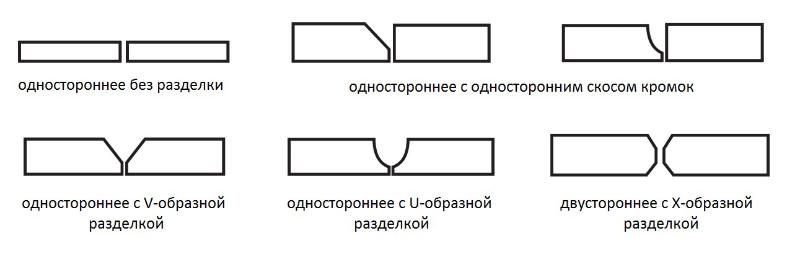

Рисунок 1

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

-

глубина проварки металла; -

величина шовного валика; -

расход электродов или наплавочной проволоки.

Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

2.2 Сборка изделия под сварку

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

-

к рабочей зоне должен быть максимально свободный доступ; -

сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг; -

все повороты, изменения положения конструкции в пространстве сводятся к минимуму; -

сборка под сварку сложных конструкций осуществляется поэтапно; -

жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов; -

полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления; -

объемные связи закрепляют болтовыми соединениями.

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Выбор и обоснование методов сварки

Для сварки фермы подходят следующие марки сварочной проволоки: Св-08ГС, Св-08Г2С, Св-18ХГС. Для полуавтоматической сварки в углекислом газе (СО2) используем сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм, также нельзя использовать ржавую и гнутую сварочную проволоку.

При сварке используется проволока Св-08Г2С-О. Омеднение защищает проволоку от окисления и улучшает токоотвод.

Основные характеристики Св-08Г2С-О:

- проволока выпускается диаметром 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 3,8; 4,0; 5,0 мм;

- обработка поверхности: без покрытия, омедненная, полированная (остаточная смазка менее 0,03%), химически полированная проволока;

- газозащитная - CO2 или смесь Ag-80% и CO²-20%;

- тип тока: постоянный обратной полярности.

Защитным газом в данной сварке выступает углекислый газ (СО2).

Углекислый газ является активным, это значит, что он защищает зону сварки от воздуха, растворяется в жидком металле, либо вступает с ним в химическое взаимодействие.

Углекислый газ бесцветный, со слабым запахом, с резко выраженными окислительными свойствами, хорошо растворяется в воде. Тяжелее воздуха в 1,5 раза, может скапливаться в плохо проветриваемых помещениях, в колодцах, приямках.

Для снижения влажности СО2, рекомендуется установить баллон вентилем вниз и через 1-2 ч открыть вентиль на 8-10 с для удаления воды. Перед сваркой из нормально установленного баллона выпускают небольшое количество газа, чтобы

удалить попавший внутрь воздух. В углекислом газе сваривают чугун, низко- и среднеуглеродистые, низколегированные конструкционные коррозионностойкие стали.

Цвет баллона - черный, надпись желтая.

СО2 используется для ручной дуговой сварки на переменном и постоянном токе в различных пространственных положениях ответственных конструкций из углеродистых и низколегированных сталей с нормативным пределом прочности до 500 МПа.

2.3 Выбор сварочных материалов

Общие принципы выбора сварочных материалов характеризуются следующими основными условиями:

обеспечение требуемой эксплуатационной прочности сварного соединения, т.е. определяемого уровня механических свойств материала шва в сочетании с основным металлом;

обеспечение необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

отсутствием горячих трещин, т.е. получением металла шва с достаточной технологической прочностью;

получением комплекса специальных, свойств металла, шва (жаропрочности, жаростойкости, коррозионной стойкости).

Выбор сварочных материалов производится в соответствии с принятым способом сварки.

Выбор и обоснование конкретных типов и марок сварочных материалов следует произвести на основании литературных источников с учётом требований.

Выбор стальной проволоки для механизированных способов сварки производится по ГОСТ 2246-70, который предусматривает выпуск стальной сварочной проволоки для сварки диаметром от 0,3 до 12 мм.

Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТ 7881-75.

Выбор и расчет режимов сварки

Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм, качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва (скорость сварки), род тока и полярность. При механизированных способах сварки добавляется ещё один параметр - скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход защитного газа.

Параметры режима сварки влияют на форму, и размеры шва. Поэтому, чтобы получить качественный сварной шов заданных размеров, необходимо правильно подобрать режимы сварки, исходя из толщин свариваемого металла, типа соединения и его положения в пространстве. На форму и размеры шва влияют не только основные параметры режима сварки; но также и технологические факторы, как род и плотность тока, наклон электрода и изделия, вылет электрода, конструкционная форма соединения и величина зазора.

Расчёт режима сварки производится всегда для конкретного случая, когда известен тип соединения, толщина свариваемого металла, марка проволоки, флюс, либо защитный газ, а также способ защиты от протекания расплавленного металла. Поэтому до начала расчёта следует установить по ГОСТ 8713-79, либо по ГОСТ 14771-76 конструктивные элементы заданного сварного соединения.

3 Описание сварочного оборудования

В соответствии с установленным технологическим процессом производят выбор сварочного оборудования. Основными условиями выбора служат:

техническая характеристика сварочного оборудования, отвечающая принятой технологии;

наименьшие габариты и вес;

наибольший КПД и наименьшее потребление электроэнергии;

минимальная стоимость.

Основным условием при выборе сварочного оборудования является тип производства.

Так, при единичном и мелкосерийном производстве из экономических соображений необходимо более дешевое сварочное оборудование - сварочные трансформаторы, выпрямители или сварочные полуавтоматы, отдавая предпочтение оборудованию, работающему в среде защитных газов с источником питания - выпрямителями.

Выбираем Выпрямитель сварочный ВД-313 предназначен для ручной дуговой сварки покрытыми электродами изделий из стали на постоянном токе. Сварочный ток плавно регулируется с помощью механического перемещения магнитного шунта горизонтального исполнения. Градуировка тока дуги выпрямителя сварочного ВД-313 выполнена на внешней поверхности шунта. Оригинальный механизм шунтового регулирования резко уменьшает время, необходимое на смену режима сварки. Выпрямитель сварочный ВД-313 отличается простотой, надежностью конструкции, низким весом, мобильностью и по сварочным свойствам не уступает известному сварочному выпрямителю ВД-306. Выпускается ВД-313 в исполнении с приборами и без них.

Технические характеристики выпрямителя сварочного ВД-313:

Напряжение питающей сети, В 3х380 Пределы регулирования сварочного тока, А 60-315 Номинальный сварочный ток, А 315 Номинальный режим работы при продолжительности цикла сварки 10 мин., ПН, % 60 Номинальное рабочее напряжение, В 32 Напряжение холостого хода, В, не более 70 Первичная мощность, кВА, не более 26 Масса, кг 95 Габаритные размеры (ДхШхВ), мм 964х570х827

Выпрямитель сварочный ВД-313: