ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.08.2024

Просмотров: 159

Скачиваний: 0

СОДЕРЖАНИЕ

1.Понятие о процессе формообразования 2

1.Понятие о процессе формообразования

1.2.Основные показатели процессов формообразования.

2.1 Краткие сведения об обрабатываемых и конструкционных материалах

2.1.1 Инструментальные материалы

2.1.2 Классификация инструментальных материалов

2.1.3 Характеристики наиболее распространенных инструментальных материалов

2.2.Параметры, характеризующие процесс резания

2.3 Основные понятия о резании

2.3.1 Поверхности на обрабатываемых заготовках

2.4 Конструктивные элементы резца.

2.4.1 Геометрические параметры режущей части резца

2.4.3 Назначение конструктивных параметров резцов

2.4.4 Зависимость угловых параметров резца от установки на станке

2.4.5 Измерение углов резца универсальным угломером Семенова

Основная шкала угломера градуирована в пределах 0—130°, но путем различных перестановок измерительных деталей достигается измерение углов в пределах 0—320°. Точность отсчета по нониусу составляет 2—5', по градусной шкале 10—30'.

Метод измерения сводится к установке измеряемых поверхностей между подвижной линейкой сектора 1 и подвижной лекальной линейкой6 таким образом, чтобы образовался необходимый контакт, т. е. невидимый или видимый равномерный просвет. Рисунок 21,а—г иллюстрирует метод и последовательность измерения углов токарного проходного правого резца.

2.5 Основные типы резцов

Наименование резца согласно условно принятой классификации можно установить по следующим признакам:

1. По станку, на котором выполняется работа:

Токарные;

Долбежные;

Строгальные;

Затыловочные;

Автоматные.

2.По виду выполняемой работы:

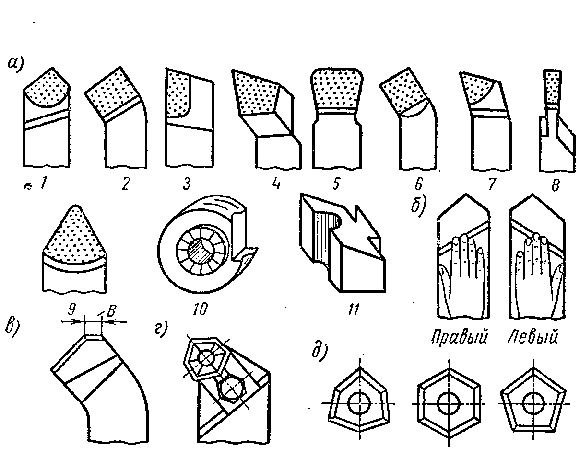

2.1.Точение (смотри рисунок 21,а):

Проходные (смотри рисунок 21,а, позиции 1,2,6);

Упорные (смотри рисунок 21,а, позиция 3);

Подрезные (смотри рисунок 21,а, позиция 7,4);

Отрезные (смотри рисунок 21,а, позиция 8);

Прорезные (смотри рисунок 21,а, позиция 5);

Резьбовые (смотри рисунок 21,а, позиция 9);

Фасонные (смотри рисунок 21,а, позиция 10 и 11).

2.2.Растачивание:

Проходные — можно сделать отверстие;

Подрезные резцы — можно сделать уступ.

2.3.Строгание:

Проходные;

Подрезные.

2.4.Долбяки:

Проходные двух сторонние;

Прорезные.

3.По направлению подачи (смотри рисунок 21,б):

Правые;

Левые.

4.По конструкции рабочей части и ее положению относительно крепежной части:

Прямой (смотри рисунок 21,а, позиция 1);

Отогнутый (смотри рисунок 21,а, позиция 2);

Изогнутый (положительные и отрицательные) (смотри рисунок 21,а, позиция 4);

Оттянутые (симметричные вправо и влево) (смотри рисунок 21,а, позиция 8).

Рисунок 21 Типы токарных резцов

5.По форме главной режущей кромки:

Прямолинейные;

Криволинейные.

6.По форме передней поверхности:

Плоская;

Плоская с фаской;

Криволинейная;

Криволинейная с фаской.

7.По способу изготовления:

Цельный;

Составной;

Приваренный встык рабочей частью;

Режущей пластиной;

Сборный с механическим креплением режущей пластины.

8.По материалам режущей части:

Быстрорежущая сталь;

Твердый сплав;

Минерало-керамика;

Эльбор

Алмаз.

9.По поперечному сечению крепежной части:

Квадратные;

Прямоугольные;

Круглые.

2.5.1Назначение резцов

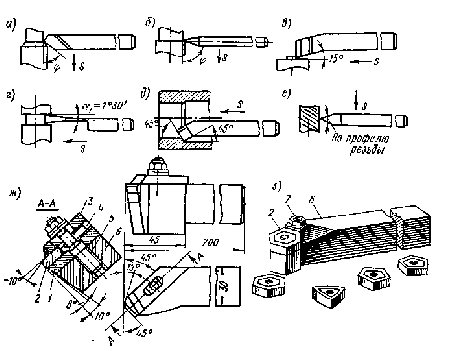

Различают черновые (обдирочные) и чистовые проходные резцы. Первые используют для черновой обработки деталей, когда нужно снять толстый слой металла. Эти резцы бывают правые, левые, прямые (смотри рисунок 22,а), отогнутые. Чистовые проходные резцы (смотри рисунок 22,б), имеющие значительно больший радиус закругления при вершине, чем обдирочные, применяют для окончательной обработки изделий.

Черновыми и чистовыми подрезными резцами (смотри рисунок 22,в) обрабатывают торцовые поверхности заготовок или уступы при поперечной подаче.

Отрезные резцы (смотри рисунок 22,г) служат для разделения заготовок на части и выточки кольцевых канавок.

Расточными резцами (смотри рисунок 22,д) обрабатывают сквозные и глухие отверстия; длина этих резцов всегда должна быть больше длины обрабатываемого отверстия.

Резьбовые резцы (смотри рисунок 22,е) по расположению головки относительно тела резца для нарезания наружной резьбы выполняют прямыми, а для внутренней — отогнутыми. Угол при вершине должен соответствовать профилю резьбы.

Рисунок 22 Классификация токарных резцов по назначению

Фасонные резцы предназначены для чистовой обработки фасонных поверхностей. Форма главной режущей кромки резца должна строго соответствовать форме чистовой поверхности детали.

При токарных работах часто применяют специальные резцы, у которых изменена геометрическая форма с целью повышения их стойкости. Такие резцы предложены новаторами производства.

2.5.2 Державочные части резцов

Характеризуются формой и размером поперечного сечения, материалом, твердостью. Бывают прямоугольного, квадратного и круглого сечения. B*H=16*10…63*40 мм; a=4…63 мм; d=8…50 мм. Материалы: Сталь 40, Сталь 50, 40Х, 45Х, 48, У10.

Соединение рабочей части с корпусом: 1 — цельный резец; 2 — рабочая часть цельная; 3 — припаянная (приваренная для БРС) пластина твердого сплава. 4 — с механическим креплением. Составные конструкции резцов делают с целью экономии инструментального материала.

Токарные резцы обычно изготовляют из быстрорежущей стали (Р9, Р18, Р18Ф2 и др.), реже из легированной (9ХФ и ХВ5). У составных резцов режущая часть выполнена из твердосплавных металлокерамических и минералокерамических пластинок, а тело резца — из углеродистой стали.

Твердые металлокерамические сплавы марок ВК (карбид вольфрама с кобальтом) применяют для точения, главным образом, чугуна, цветных металлов и их сплавов, а также жаропрочных и нержавеющих сталей; сплавы марок ТК (на основе карбидов титана и вольфрама) используют обычно для точения пластичных металлов.

Для токарных резцов при черновом точении стали применяют пластинки металлокерамических твердых сплавов марок Т5КЮ, Т15К6, Т14К8, Т5К12В, а также ВК8 и ВК6М; для черновой обработки чугуна — ВК6, ВК8, ВК6М, а также ТЗОК4, Т5КЮ, Т14К8, Т15К6 и др. Для получистого и чистого точения стали применяют твердосплавные пластинки марки ВК6М. При чистовой обработке чугуна применяют пластинки марок ВК2, ВКЗ, ВК6, ВК8, а также пластинки из минералокерамического материала марки ЦМ-332.

Для тонкого точения используют алмазные резцы с напаянными алмазами или с механическим их креплением.

Пластинки из твердых металлокерамических сплавов соединяют с державкой резца пайкой, а из металлокерамики закрепляют при помощи различных механических приспособлений. На рисунке 22,ж показано крепление такой пластинки на проходном резце. Пластинка 2 прижимается накладным стружколомом3 через подкладку1к державке6 резца. Для надежного фиксирования положения пластинки служит упор4. Стружколом крепят к державке шпилькой5.

Резец с механическим креплением многогранных (многолезвийных), неперетачиваемых металло- и минералокерамических пластинок показан на рисунке 22,з. При помощи механического крепления 7 пластинка 2 крепится к державке6 резца. Эти резцы обычно предназначены для наружного обтачивания изделий: они имеют главные углы в плане= 45; 60; 75 и 90°. Главный задний уголполучают за счет соответствующей установки пластинки на державке резца.

Многолезвийные пластинки изготовляют трех-, четырех-, пяти и шестигранными с диаметром описанной окружности 14—26 мм и рабочей высотой 16—30 мм из вольфрамо-кобальтовых, титано-вольфрамокобальтовых и минералокерамических сплавов. Такие резцы надежны в работе и позволяют осуществлять подачу в диапазоне 0,3—0,8 мм. Благодаря углублению (выкружке) на передней поверхности стружка хорошо завивается и дробится. Резцы с многолезвийными пластинками позволяют последовательно использовать для резания металла без переточки все грани пластинки. Срок их службы по сравнению с напаянными резцами увеличивается на 25—200%.