ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.08.2024

Просмотров: 155

Скачиваний: 0

СОДЕРЖАНИЕ

1.Понятие о процессе формообразования 2

1.Понятие о процессе формообразования

1.2.Основные показатели процессов формообразования.

2.1 Краткие сведения об обрабатываемых и конструкционных материалах

2.1.1 Инструментальные материалы

2.1.2 Классификация инструментальных материалов

2.1.3 Характеристики наиболее распространенных инструментальных материалов

2.2.Параметры, характеризующие процесс резания

2.3 Основные понятия о резании

2.3.1 Поверхности на обрабатываемых заготовках

2.4 Конструктивные элементы резца.

2.4.1 Геометрические параметры режущей части резца

2.4.3 Назначение конструктивных параметров резцов

2.4.4 Зависимость угловых параметров резца от установки на станке

2.4.5 Измерение углов резца универсальным угломером Семенова

Содержание

1.Понятие о процессе формообразования 2

1.2.Основные показатели процессов формообразования. 3

2.Резание металлов 4

2.1 Краткие сведения об обрабатываемых и конструкционных материалах 4

2.1.1 Инструментальные материалы 5

2.1.2 Классификация инструментальных материалов 7

2.1.3 Характеристики наиболее распространенных инструментальных материалов 7

2.2.Параметры, характеризующие процесс резания 8

2.3 Основные понятия о резании 9

2.3.1 Поверхности на обрабатываемых заготовках 10

2.3.1 Режимы резания 10

2.4 Конструктивные элементы резца. 12

2.4.1 Геометрические параметры режущей части резца 13

2.4.1 Углы заточки резца 14

2.4.3 Назначение конструктивных параметров резцов 16

2.4.4 Зависимость угловых параметров резца от установки на станке 17

2.4.5 Измерение углов резца универсальным угломером Семенова 17

2.5 Основные типы резцов 19

2.5.1Назначение резцов 21

2.5.2 Державочные части резцов 22

1.Понятие о процессе формообразования

Формообразование— это совокупность процессов, методов, способов и приемов получения из заготовки готовой детали с заданной формой, размерами и качеством поверхностного слоя.

Резание— это наиболее распространенный способ (вид) формообразования. Остальные виды служат в основном для получения заготовок или полуфабрикатов (литье, прокатка, сварка, ЭХО, ЭФО, штамповка и ряд других).

В основу классификации формообразования положен энергетический принцип.

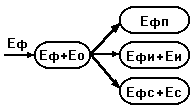

Энергетический баланс формообразования (смотри рисунок 1):

![]() .

[1]

.

[1]

Причем:

![]() . [2]

. [2]

где: Eф- энергия формообразования; Eo- энергия заготовки; Eфп- энергия формообразования потерь; Eфи- энергия формообразования изделия; Eфс- энергия формообразования стружки; Eи - энергия изделия; Eс- энергия стружки.

Коэффициент использования материала:

![]() [3]

[3]

Коэффициент приращения энергии:

![]() [4]

[4]

Энергетический коэффициент использования формообразования:

![]() [5]

[5]

Оценка процессов формообразования происходит по этим трем показателям. Необходимое условие формообразования: энергия формообразования должна быть больше энергии связи электронов детали.

Рисунок 1Энергетический баланс формообразования

1.2.Основные показатели процессов формообразования.

1). Энергия, подводимая к заготовке:

механическая;

химическая;

электрическая;

магнитная или электромагнитная.

2). Энергия формообразования (энергия для придания окончательной формы изделию):

При электроэрозионной обработке — электрическая энергия;

При резании — механическая энергия.

3). Распределение энергии во времени:

Непрерывно;

В виде импульсов.

4). Распределение энергии в пространстве:

Точечная;

Линейная;

Поверхностная;

Объемная.

5). Основной процесс формообразования.

Пластическое деформирование — резание, обработка давлением.

Хрупкое разрушение — ультразвуковая обработка.

Плавление — литье и электроэрозионная обработка.

Химические процессы — ЭХО.

Выращивание кристаллов;

Взаимодействие твердых частиц и связующих — порошковая металлургия и абразивная технология.

Различные виды взаимодействия в электрических и магнитных полях — нанесение покрытий и т.п.

6). Метод формообразования.

Путем удаления припуска — резание, ЭХО, ЭФО, ЭМО (электромеханическая обработка).

Перераспределение объема материала заготовки при переходе из твердого состояния в жидкое — литье.

Взаимодействие по коду или генетическому признаку.

7). Среда формообразования (в которой происходит процесс).

Вакуум;

Воздух;

Инертный газ;

Эмульсии;

Жидкость;

Диэлектрик;

Суспензии;

Твердое тело и другие.

8). Давление среды:

Нормальное;

Повышенное;

Высокое.

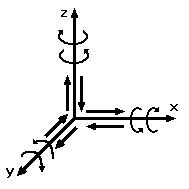

9). Кинематика процесса формообразования. Один и тот же процесс формообразования может быть организован при разных формах обработки (смотри рисунок 2).

10). Состояние удаленного припуска:

Стружка различной формы и размера.

Раствор — ЭХО.

Расплав или капли жидкости при электроэрозионной обработке.

Пар при лучевой или лазерной обработке.

Рисунок 2Кинематика процесса формообразования.

2.Резание металлов

Резание— как технологический способ обработки заключается в том, что с обрабатываемой заготовки срезается слой металла специально оставленный для обработки. Этот слой называетсяприпуском. В ряде случаев припуск может быть достаточно большим, и он может сниматься (срезаться) за несколько проходов. В результате чего заготовка превращается в деталь.

Металл, срезаемый с заготовки, пластически деформируется, а затем отделяется от заготовки. Он приобретает определенную форму и размеры, и в таком виде его принято называть стружкой.

Пластическое деформирование и разрушение металлов в процессе резания протекают в особых условиях. Именно это и определяет специфику и закономерности, определяемые физикой этого процесса, которые могут быть отражены зависимостями (частными, в основном), отражающими процесс обработки резанием.

2.1 Краткие сведения об обрабатываемых и конструкционных материалах

Обрабатываемость материала резанием— это его способность подвергаться обработке резанием (как правило, на металлорежущих станках). Если в процессе обработки металл удаляется в виде стружки, то инструмент выполняющий эту операцию называетсярежущим.

Обрабатываемость материала резанием — совокупность свойств определяемая:

Химическим составом материала;

Структурным состоянием;

Механическими свойствами (упругость, пластичность);

Склонностью к образованию стружки;

Способностью сопротивляться резанью (косвенный признак);

Энергетическими затратами на резание;

Тепловыми процессами;

Теплопроводностью материала;

Истираемостью материала.

В настоящее время существует более 300 марок сталей (сплавов, как черных, так и цветных). Их по обрабатываемости подразделяют:

Легкие сплавы, как наиболее легко обрабатываемые резанием. Это сплавы на основе алюминия (различные латуни и бронзы);

Средне обрабатываемыестали и сплавы. К ним относятся, углеродистые стали типа: Сталь 20 ...Сталь 50, чугуны, легированные стали 40Х, 20Х, 20ХН и другие;

Трудно обрабатываемые. Это аустенитные стали, стали легированные хромом (13-20%), специальные сплавы с никелем (Ni) (30-70%), сплавы с ниобием.

2.1.1 Инструментальные материалы

При резании на контактных поверхностях режущего инструмента возникают давления (тысячи атмосфер) и одновременно выделяется много тепла (температура резания сотни, а иногда и тысячи градусов). Также в процессе обработки происходит скольжение и трение обрабатываемого материала по контактным поверхностям режущего инструмента. Поэтому материал режущего инструмента должен обладать свойствами, создающими ему работоспособность. Качество инструментального материала оценивается физико-механическими свойствами, зависящими от структурного состояния или химического состава.

Твердостьрежущего инструмента (РИ) колеблется в пределах от 62...64 единицы и измеряется, в основном, по шкале HRC, твердомером. При твердости HRC<62 существенно возрастает изнашиваемость лезвий режущего инструмента, а при HRC>64 лезвия выкрашиваются из-за излишней хрупкости. Твердые сплавы и минералокерамика имеют твердость близкую к твердости алмаза. Металлорежущим инструментом (МРИ) из инструментальной стали с твердостью 62...64 HRC обрабатывают, в основном, все конструкционные материалы с твердостью до 30...35 HRC. Наиболее распространенная твердость конструкционных материалов — 12...20 HRC.

Конструкционные материалы с твердостью выше 35...40 HRC обрабатывают твердыми сплавами, минералокерамикой или эльбором (кубический нитрит бора), а в особых случаях алмазами (синтетическими или натуральными).

Прочность. Силы резания, возникающие при работе режущего инструмента, вызывают в материале лезвия и корпуса напряжения сжатия, изгиба, а иногда и кручения. Для того чтобы не произошло разрушение, инструмент должен быть достаточно прочным. Наибольшей прочностью обладают термообработанные, быстрорежущие стали, менее прочные — низколегированные и углеродистые стали.

Твердые сплавы, минералокерамика, эльбор и алмаз имеют высокие прочностные показатели при сжатии, но при растяжении они в 4-5 раз меньше. Поэтому при проектировании режущего инструмента необходимо, чтобы лезвие имело напряжения сжатия, а не изгибов.

Теплостойкость. В процессе резания непрерывно выделяется тепловая энергия эквивалентная механической работе затраченной на резание. В инструментальных материалах, из которых изготовлено лезвие и прилегающие к лезвию части корпуса инструмента, создается тепловое поле с максимальной температурой на контактных поверхностях инструмента. Подтеплостойкостьюпонимают способность инструментального материала сохранять при нагреве свою структуру и свойства, необходимые для резания.

Теплостойкость характеризуется

температурой, при которой материал

сохраняет определенную установленную

ранее твердость (температура красно

стойкости). Для разных марок инструментальных

материалов, в зависимости от структурного

и фазового состава, эта температура

колеблется от 200...1000![]() .

.

Теплопроводность— это способность отводить тепло. Присутствие кобальта (Co) в быстрорежущих сталях и твердых сплавах существенно увеличивает теплопроводность. Для быстрорежущих сталей (БРС) таким же свойством обладает молибден (Mo). А ванадий (V) и вольфрам (W) снижают теплопроводность.