ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.08.2024

Просмотров: 161

Скачиваний: 0

СОДЕРЖАНИЕ

1.Понятие о процессе формообразования 2

1.Понятие о процессе формообразования

1.2.Основные показатели процессов формообразования.

2.1 Краткие сведения об обрабатываемых и конструкционных материалах

2.1.1 Инструментальные материалы

2.1.2 Классификация инструментальных материалов

2.1.3 Характеристики наиболее распространенных инструментальных материалов

2.2.Параметры, характеризующие процесс резания

2.3 Основные понятия о резании

2.3.1 Поверхности на обрабатываемых заготовках

2.4 Конструктивные элементы резца.

2.4.1 Геометрические параметры режущей части резца

2.4.3 Назначение конструктивных параметров резцов

2.4.4 Зависимость угловых параметров резца от установки на станке

2.4.5 Измерение углов резца универсальным угломером Семенова

Износостойкость— способность инструментального материала сопротивляться разрушению истиранием. Причиной потери режущих свойств у всех инструментов является износ, то есть диспергирование и унос части инструментального материала составляющего лезвие инструмента, и, следовательно, нарушение исходной формы и геометрических параметров режущего инструмента.

Износ— сложный недостаточно изученный процесс, зависящий от множества факторов. Важнейшие из них: нормальное давление; скорость взаимного скольжения инструментального материала (ИМ) и обрабатываемого материала (ОМ); температура в зоне резания.

Износостойкость количественно выражается работой силы трения затраченной на превращение единицы массы инструментального материала в продукт износа

![]() , [6]

, [6]

где: A — работа силы трения;

![]() — масса диспергированного материала;

L — путь скольжения; c, m — коэффициенты,

зависящие от свойств материала.

— масса диспергированного материала;

L — путь скольжения; c, m — коэффициенты,

зависящие от свойств материала.

2.1.2 Классификация инструментальных материалов

Углеродистые стали. ГОСТ 1425-74, марки:

У10А, У12А,

![]() .

.

Легированные инструментальные стали.

ГОСТ 12265-72, марки: ХВГ, ХВ5, 9ХС,

![]() .

.

Быстрорежущие стали (с содержанием

вольфрама (W) — обозначается Р). ГОСТ

19265-73,

![]() .

Марки:

.

Марки:

С максимальным количеством вольфрама: Р18, Р18Ф2, Р14Ф4 и другие.

Со средним количеством вольфрама: Р9Ф5, Р9К5, Р9К5Ф5 и другие.

С низким содержанием вольфрама: Р6М5.

Твердые сплавы.

![]() .

.

Однокарбидные: ВК8, ВК6 и другие.

Двукарбидные: Т15К6 (в нем: карбида титана (Ti) — 15%, Кобальта (Co) — 6%, а остальное — карбид вольфрама (W)) и другие.

Трехкарбидные: ТТК и другие.

Минералокерамика. Марка: ЦМ332,

![]() .

.

Алмазы (натуральные и синтетические).

![]() .

.

Эльбор (кубанит, буразол, кубический

нитрит бора).

![]() .

.

2.1.3 Характеристики наиболее распространенных инструментальных материалов

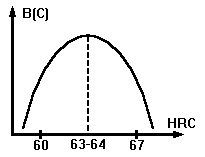

На рисунке 3 показана зависимость, износостойкости быстрорежущей стали от твердости.

Рисунок 3 Зависимость износостойкости быстрорежущей стали от твердости

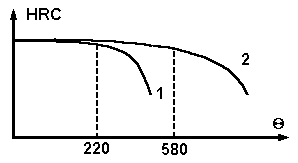

Рисунок 4 Зависимость твердости быстрорежущей (2) и инструментальной (1) сталей от температуры в зоне резания

На рисунке 4 изображена зависимость твердости быстрорежущей (2) и инструментальной (1) сталей от температуры в зоне резания.

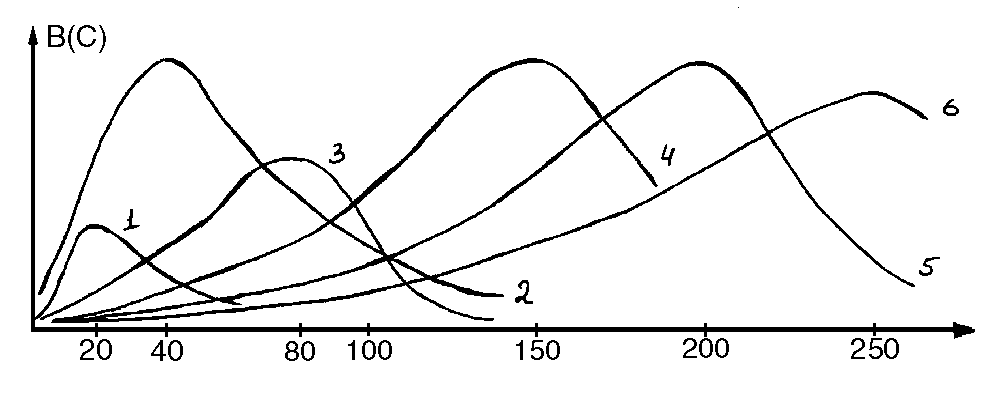

Рисунок 5 Зависимость износостойкости некоторых инструментальных сталей от скорости резания

На рисунке 5 показаны зависимости износостойкости некоторых инструментальных сталей от скорости резания. На рисунке учитываются:

У10А — углеродистая сталь;

Р6М5 — быстрорежущая сталь с низким содержанием вольфрама;

Т5К10 — двухкарбидный твердый сплав;

Т15К6 — двухкарбидный твердый сплав;

Т30К4 — двухкарбидный твердый сплав;

Т60К6 — двухкарбидный твердый сплав.

2.2.Параметры, характеризующие процесс резания

1). Производительность— отношение количества произведенных деталей к единице времени. Обозначение

![]() [7]

[7]

2). Энергоемкость— отношение работы затраченной на производство к единице веса продукции. Обозначение

![]() [8]

[8]

Некоторые значения энергоемкости для распространенных видов обработки:

При резании Э=1;

При литье Э=5;

При штамповке Э=8…10;

При ЭФО, ЭХО Э=100.

3). Точность обработки— характеризуется квалитетом, достигаемым при обработке. При резании достигается наиболее высокая точность обработки. Так, например:

При лезвийной обработке до 6 квалитета;

При абразивной обработке до 4 квалитета;

При тонком алмазном точении до 0,3 мкм.

4). Шероховатостьобработанной поверхности. Измеряется в единицах Ra, Rz.

При лезвийной обработке

![]() ;

;

При абразивной обработке

![]() ;

;

При тонком алмазном точении до 0,04 мкм.

5). Глубина поврежденного слоя— слоя, в котором в результате обработки резанием изменилась структура. Например, возникли повышенные напряжения, которые отрицательно сказываются на эксплуатационных характеристиках обработанной детали (время жизни уменьшилось в 3…5 раз). При грубой обработке глубина поврежденного слоя может быть 0.01…0.1 мкм, а при тонкой абразивной — его можно свести к нулю.

2.3 Основные понятия о резании

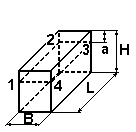

Пусть с заготовки нужно удалить припуск толщиной a, для чего нужно устранить физические связи по плоскости 1-2-3-4 (смотри рисунок 6). Если для формообразования детали используется метод резания, то в качестве режущего инструмента применяется резец. Резец: перемещаясь равномерно в направлении Drсо скоростью V, срезает припуск в виде стружки размером

![]() [9]

[9]

и при этом совершается работа равная

произведению

![]() ,

где L — путь резания; Pz— сила

резания.

,

где L — путь резания; Pz— сила

резания.

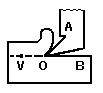

Рисунок 6 Схема заготовки Рисунок 7 Схема режущего клина

Эта работа может быть совершена только в том случае, если со стороны резца и заготовки будет приложена необходимая сила резания Pz. Этой же величине работы будет равно количество энергии, затраченное на снятие данного припуска. В случае если величина припуска будет очень большой, то его разделяют на несколько проходов режущего инструмента.

Основа любого режущего инструмента — режущий клин AOB с углом заострения β (смотри рисунок 7). Клин имеет переднюю поверхность OA, контактирующую непосредственно со стружкой, и заднюю поверхность, обращенную к заготовке. Пересечение передней и задней поверхностей режущего инструмента образует главную режущую кромку.

2.3.1 Поверхности на обрабатываемых заготовках

Рисунок 8 Поверхности резанья при Рисунок 9 Поверхности резанья при

точении строгании

На заготовке выделяют следующие поверхности:

1 — обрабатываемая поверхность (смотри рисунок 8 и рисунок 9);

2 — обработанная поверхность;

3 — поверхность резания (существует временно, во время резания, между поверхностями 1 и 2).

2.3.1 Режимы резания

Режимы резания— совокупность понятий, глубины резания, скорости резания и подачи. Как правило, им соответствуют значения стойкости режущего инструмента, которые непосредственно связаны с параметрами режима резания.

Глубина резания— глубина внедрения режущего лезвия в материал заготовки t [мм]. В большинстве случаев, она определяется как кратчайшее расстояние между обработанной и обрабатываемой поверхностями.

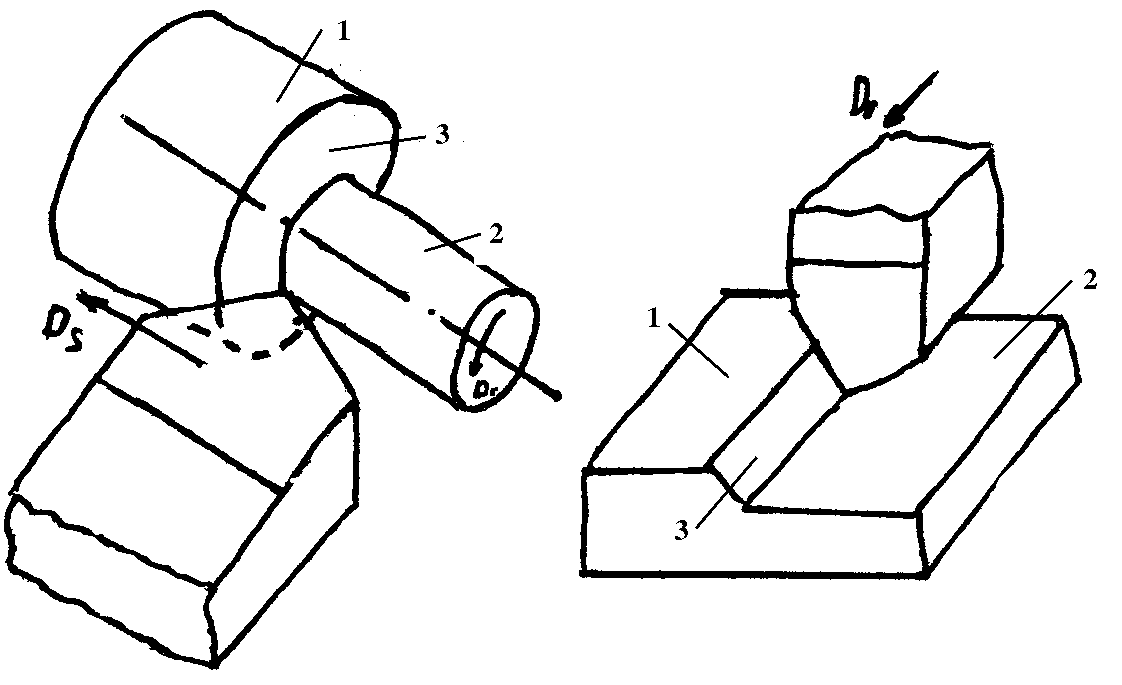

Различают главное движение резанияDr, которое производится с наибольшей скоростью, ивспомогательное движение подачиDS, которое необходимо для распространения движения резания по всей обрабатываемой поверхности (смотри рисунок 10).

а) б) а) б)

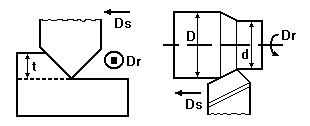

Рисунок 10 Движения резания Рисунок 11Схема главного движения резания

а-при строгании, б-при точении а- при точении; б- при абразивной обработке

Скоростью резанияназывают главное движение резания, так как оно определяет направление и скорость деформации в обрабатываемом материале.

Скорость резания может сообщаться как заготовке, так и режущему инструменту. Измеряется:

![]() при лезвийной обработке;

при лезвийной обработке;

![]() при абразивной обработке.

при абразивной обработке.

Если главное движение резания — вращательное, то скорость резания равна линейной скорости относительного движения заготовки и режущего инструмента (смотри рисунок11а ).

![]() [10]

[10]

При абразивной обработке

![]() , [12]

, [12]