ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.07.2020

Просмотров: 434

Скачиваний: 5

Вступ

Вугільна промисловість завжди була і зараз залишається однією з найважливіших галузей промисловості і важливою частиною топливо-енергетичного комплексу України. На базі вугільної промисловості України працюють горна, кольорова металургія, хімія, медицина, енергетика.

В теперішній час вугільна промисловість України, як і інші галузі, переживає занепад у розвитку.

Шахтний фонд України, особливо Донбас, характеризується складними гірничо-геологічними та виробничо-технічними умовами розробки: збільшилась глибина розробки, багато шахт небезпечні по метану, раптовим викидам вугілля, газу і пісчаників, пил багатьох пластів небезпечний по вибуховості; зі збільшенням глибини робіт росте температура гірничих порід; вугільні пласти мають невелику міцність; крім того постійною є нехватка коштів на розвиток вугільних підприємств, а зношеність основних фондов дуже висока.

Велике значення для розвитку гірничих робіт на шахтах має сучасне проведення у достатньому обсязі підготовчих виробок, для підготовки очисних вибоїв.

При проведенні гірничих виробок розширюється використання прохідницьких і нарізних комбайнів, удосконалюється буро вибухова технологія, застосовується найбільш ефективні металеві та анкерні кріплення; розроблюються нові засоби охорони підготовчих виробок для їх неодноразового використання.

Зараз створені нові типи гірничої, у тому числі і прохідницької техніки: прохідницькі комбайни (КПД, П110, П220, КСП32); стрічкові конвеєри; вентилятори місцевого провітрювання та інші.

Краснодонський вугленосний район є одним з найбільш перспективних в Донбасі.

Метою даного курсового проекту є вибір і розробка прогресивної технології проведення конвеєрного штреку по пласту в умовах шахти «Горіхівська"

-

ГІРНИЧО-ГЕОЛОГІЧНА ХАРАКТЕРИСТИКА ПОРІД І УМОВИ ПРОВЕДЕННЯ КОНВЕЄРНОГО ШТРЕКУ

-

Характеристика конвеєрного штреку

Штрек – горизонтальна, рідше похила, підготовча гірнича виробка, проведена по простяганню вугільного пласту і, що служить для транспортування вантажу і матеріалів, вентиляції, пересування людей, водовідливу, прокладення електричничних кабелів і ліній зв'язку.

Термін служби конвеєрного штреку 3 роки. Його довжина - 900м, глибина проведення – 600м. У період експлуатації у виробці буде розміщене наступне устаткування: стрічковий конвейер – 1Л800, 1 рейковий шлях із шириною колії – 900мм, вагонетки типу ВГ-3.

1.2 Гірничо-геологічна характеристика порід

Конвеєрний штрек проводиться по пласту К2. Об'ємна вага вугілля – 1,35 т/м3, марка вугілля Ж придатна для коксування. Потужність пласту – 1,6м, коефіцієнт міцності по шкалі М.М.Протод'яконова f = 1,45. Пласт небезпечний по раптових викидах і вибуховості вугільного пилу. Кут падіння пласту - 4°.

Основну покрівлю пласту утворить вапняк потужністю 19,5м і з коефіцієнтом міцності f = 8; у ролі безпосередньої покрівлі пласту виступає пісковик потужністю 2,5м і з коефіцієнтом міцності f = 8; основна підошва - пісковик сланцевий потужністю 6м і з коефіцієнтом міцності f = 9, у ролі безпосередньої підошви піщаноглинястий сланець потужністю 2,5м з коефіцієнтом міцності f = 7.

Виробка проводиться по стійких породах середньої міцності. Літологічний склад порід показано на малюнку 1.

1.3 Умови проведення виробки

Конвеєрний штрек проводиться по пласту вугілля і породам середньої міцності.

Вугільний пласт небезпечний по раптових викидах і по вибухонебезпечності вугільного пилу. Абсолютне метановиділення у вибої – 2,4 м3/хв.

Літологічна

колонка

m = 19,5м; f (вапняк) = 10; γ = 2,5т/м3

m = 2,5м; f (пісковик) = 8; γ = 2,2т/м3

m = 1,6м; f = 1,45; γ = 1,45

m = 2,5м; f (піщаноглиняний сланець) = 7; γ = 2,2т/м3

m = 6м; f (пісковик сланцевий) = 9; γ = 2,5т/м3

2. ВИБІР ФОРМ І РОЗМІРІВ ПОПЕРЕЧНОГО ПЕРЕРІЗУ ШТРЕКУ

2.1 Загальне положення

У вугільних шахтах для горизонтальних і похилих гірничих виробок застосовуються наступні форми поперечного перерізу: прямокутна, трапецієподібна, аркова, склепінна, кругла й інших форм. Форми і розміри поперечного переріза гірничих виробок залежать від міцності бічних порід, від гірничого тиску з боку покрівлі, грунту і боків виробки, від призначення виробки і терміну її служби [1, с.10].

2.2 Вибір форми поперечного перерізу штреку

Для конвеєрного штреку вибираємо аркову форму поперечного перерізу виробки. Вона по своєму обрису близька до зводу природної рівноваги, що зменшує гірничий тиск на кріплення [2, с.134].

2.3 Вибір типового перерізу штреку

Поперечний переріз гірничого штреку і його розмір вибирається по типових перетинах [7]. Для цього складається розрахункова схема, по якій визначається мінімальна ширина виробки [2, с.135].

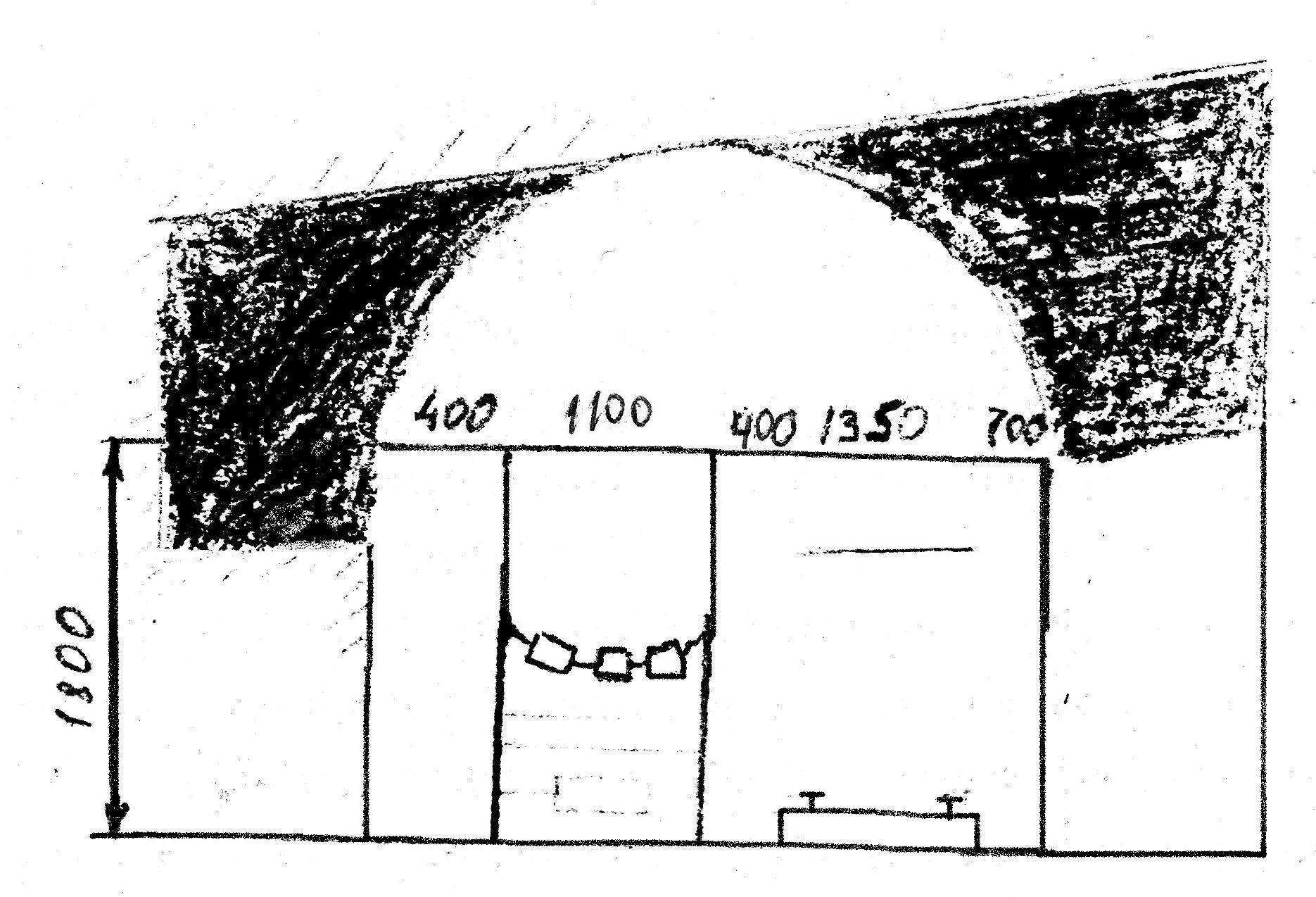

Один з типових перетинів показано на малюнку 2.

Малюнок

2. Поперечний переріз гірничого штреку

з розміщенням у ньому устаткування

Мінімальну ширину В визначаємо за формулою:

B = m + C + n + A + p, (2.1)

де m – зазор між рухомим поїздом і кріпленням, мм

m = 400 мм [4, п.2.2];

n – зазор між ставом конвеєра і рухомим поїздом, мм

n = 400 мм [4, т.2.2];

С – ширина става конвеєра, мм

С = 1100 мм [6, с.16];

А – ширина рухомого поїзду, мм

А = 1350 мм [6, с.16];

р – ширина вільного проходу для людей на висоті 1,8м, мм

р = 700 мм. [4, т.2.2].

Дані підставляємо у формулу (2.1) і одержуємо:

В = 400 + 400 + 1100 + 1350 + 700 = 3950 мм

Після

того, як обчислили мінімальну ширину

штреку, вибираємо розміри поперечного

перетину по «Уніфікованих типових

перетинах гірничих виробок» [6, с.224]:

Sсв = 11,5 (13,1) м2 Ширинасв = 4530 (4750) мм

Sпр = 15,9 м2 Ширинапр. = 4900 (5120) мм

Висотасв = 3140 (3440) мм

Висотапр. = 3380 (3680) мм

Перевіряємо вірність вибору типового перетину по швидкості руху повітря по штреку.

Qmax

V = --------- ≤ Vприп., (2.2)

Sсв

де V – швидкість руху повітря у виробці, м/с;

Qmax – витрати повітря у виробці в період її експлуатації, м3/с;

Sсв – площа поперечного перерізу виробки у світлі після осідання, м2;

Vприп – припустима, згідно ПБ, швидкість повітря у виробці, м/с;

Vприп - 6 м/с [4, п.3.1.4]

Для перевірки прийнятого типового перетину по фактору вентиляції, визначаємо кількість повітря, що буде проходити по штреку при експлуатації, тому що ця кількість повітря йде для лави, воно обчислюється за формулою:

Qmax = Sоч * Vmax * Ко.з. (2.3)

де Sоч - прохідний перетин лави, що залежить від потужності пласту і прийнятого механізованого комплексу, м2

Sоч = 3.3 м2 [10, с.125] ;

Vmax – максимально припустима швидкість повітря в лаві, м/с

Vmax = 4 м/с [4, п.3.1.4] ;

Ко.з. – коефіцієнт, що враховує рух повітря по частині виробленого простору, що безпосередньо прилягає до призабійного;

Ко.з. = 1,25 [10, с.124] (тому що безпосередня покрівля пісковик).

Дані підставляємо у формулу (2.3), одержуємо:

Qmax = 3,3 * 4 * 1,25 = 16,5 м3/с.

Тепер, знаючи кількість повітря, що проходить по штреку, превіряємо типовий перетин по швидкості руху повітря. Дані підставляємо у формулу (2.2), одержуємо:

16,5

V = -------- ≈ 1,43 < 6 м/с

11,5

Це значить, що типовий перетин конвеєрного штреку обрано вірно.

2.4 Визначення коефіцієнта присічки

Тому, що штрек проводиться по вугільному пласту бічних порід, необхідно вибрати вид підривання і визначити величину коефіцієнта присічки.

Коефіцієнт присічки визначається за формулою:

Sпор

Кп = --------- , (2.4)

Sпр

де Sпор – площа породного вибою, м2;

Sпр – площа поперечного перерізу штреку у проходці, м2.

Площу

породного вибою визначаємо за схемою,

зазначеної на малюнку 3.

Малюнок 3. Схема для визначення коефіцієнта присічки

Площа породного вибою визначається за формулою:

Sпор = Sпр – Sуг, (2.5)

де Sпр – площа поперечного перерізу виробки у проходці, м2;

Sуг – площа вугільного вибою, м2.

Площа вугільного вибою визначається за формулою:

Впр * m

Sвуг = ------------, (2.6)

cos α

де Впр – ширина виробки в проходці до осідання, м;

m – потужність вугільного пласту, м;

α – кут падіння пласту, градуси.

Дані

підставляємо у формулу (2.6), одержуємо:

5,12 * 1,6 8,192

Sвуг = ----------------- = ----------- = 8,21 м2

cos 4° 0,9976

Дані підставляємо у формулу (2.5), одержуємо:

Sпор = 15,9 – 8,21 = 7,69 м2

Дані підставляємо у формулу (2.4), одержуємо:

7,69

Кп = -------- = 0,48

15,9

Виходить, коефіцієнт присічки 48 %.

При проведенні штреків по тонких пластах вибір місця підривання залежить від умов навантаження вугілля з очисного вибою на штрек, у вагонетки, що знаходяться в ньому, чи на конвеєрі, кута падіння і характеру бічних порід. При цьому бажано, щоб пласт займав у перерізі виробки найбільшу площу.

Тому що транспортування вугілля по штреку здійснюється конвеєром, положення підошви пласту визначаємо за формулою:

h1 = hk + 0.4, (2.7)

де hk – висота риштачного ставу конвеєра, м;

hk = 0,3м [7];

0,4 – перевищення конвеєра лави над конвеєром штреку для зручності навантаження, м.

Дані

підставляємо у формулу (2.7), одержуємо:

h1 = 0,3 + 0,4 = 0,7м

3

ВИБІР І ОБГРУНТУВАННЯ СПОСОБІВ ПРОВЕДЕННЯ

ШТРЕКУ

3.1 Загальні положення

Способи проведення виробок визначаються наступними основними факторами: кутом похилу виробки, площею її поперечного перерізу і формою, напрямком проведення (нагору, донизу), міцністю порід і характером вибою (вугільний, змішаний, породний), ступенем присічки порід. Перераховані фактори обумовлюють конструкційні особливості використаних прохідницьких машин і, таким чином, впливають на умови й обсяг їхнього застосування [2, с.137].

3.2 Способи проведення конвеєрного штреку

Для конвеєрного штреку вибираємо звичайний спосіб проведення вузьким вибоєм та суцільним вибоєм (вугілля і породу виймаємо одночасно), тому що відсутнє відокремлене транспортування гірничої маси на шахті.

Для виїмки вугілля і породи приймаємо комбайнову технологію проведення. Комбайнова технологія проведення штреків має ряд переваг у порівнянні з буровибуховою технологією. Крім того, вона є гарною основою для створення комплексної механізації проведення виробок по тонких пластах вугілля [2. с.139].

Тому що в покрівлі залягають породи середньої міцності, то конвеєрний штрек проводимо з двостороннім підриванням при арковій формі, що забезпечує рівномірне навантаження на кріплення і створює зручність навантаження вугілля на штрек.

4 ВИБІР ТЕХНОЛОГІЧНОЇ СХЕМИ ТА ЗАСОБІВ МЕХАНІЗАЦІЇ

ПРОВЕДЕННЯ

КОНВЕЄРНОГО ШТРЕКУ

4.1 Загальні положення

Для того, щоб забезпечити достатні темпи проведення виробки, необхідно вибрати технологічну схему проведення виробки.

Вибір технологічної схеми залежить від:

- гірничо-технологічні: потужність та кут падіння пласту, міцність та стійкість порід,

газоносність пластів;

- виробничо-технічні: площа поперечного перетину, протяжність, термін служби, швидкість проведення виробки, використані транспортні засоби [1, с.144].

Для вибору технологічних схем користуємось технологічними схемами [13].

4.2 Технологічна схема проведення штреку

Обираємо технологічну схему «комбайн - скребковий конвеєр – стрічковий конвеєр.

Для вибіру комбайну враховуємо міцність порід, площу поперечного перерізу виробки, коефіцієнт присічки.

Для даних умов, враховуючи розміри виробки, приймаємо прохідницький комбайн П-220 [8].

Крім цього, приймаємо наступне прохідницьке обладнання:

-

Скребковий конвеєр СП-202 для транспортування гірничої маси з вибою;

-

стрічковий конвеєр 1Л800 для транспортування гірничої маси по виробці;

-

вагонетки ВГ-3,3 для доставки матеріалів та обладнання у вибій;

-

лебідка ЛШВ-24 для виконання маневрових робіт по доставці матеріалів, обладнання;

-

відбійні молотки МО6ПМ для оформлення лунок під ніжки кріплення.

5 РОЗРАХУНОК ПРОДУКТИВНОСТІ ПРОХІДНИЦЬКОГО КОМБАЙНУ

Продуктивність прохідницького комбайну залежить від типу виконавчого органу, конструктивних і режимних параметрів комбайну, гірничо-геологічних умов його роботи, організації робіт у вибої й інших факторів.

5.1 Розрахунок теоретичної продуктивності прохідницького комбайну

Теоретична продуктивність комбайну являє собою максимально можливу продуктивність при беззупинній роботі виконавчого органу та визначається кількістю відділеної від масиву гірничої маси [11, с.178]. Вона визначається за формулою:

Qтеор = 3600 * H * B * Vn * γ, (5.1)

де H – потужність (товщина) пласту вугілля, що руйнується, чи породи при поперечному переміщенні виконавчого органу по вибою, м; для конусної різальної коронки:

αк

H = -------, (5.2)

2

де αк – максимальний діаметр коронки по кінцях різців, м;

αк = 0,95;

B = величина заглублення виконавчого органу в масив вугілля чи породи (величина захвату), м;

B = 0,58;

Vn – максимальна швидкість поперечного переміщення виконавчого органу за одиницю часу, м/с;

Vn = 0,19;

γ – потрібна вага вугілля і породи, т/м3; при спільній виїмці вугілля і породи у вибої приймається середньозважена щільність (питана вага) гірскої маси, що визначається за формулою:

γср.взв = γпор * Кп + γуг (1 - Кп), (5.3)

де Кп – коефіцієнт присічки:

Кп = 0,48;

γпор

- об'ємна вага породи, т/м3;

γпор = 2,2 т/м3;

γвуг - об'ємна вага вугілля, т/м3;

γвуг = 1,45 т/м3.

Дані підставляємо у формулу (5.3) і одержуємо:

γср.взв = 2,2 * 0,48 + 1,45 * (1 – 0,48) = 0,754

Дані підставляємо у формулу (5.2) і одержуємо:

0,95

Н = -------- = 0,475 м

2

Дані підставляємо у формулу (5.1) і одержуємо:

Qтеор = 3600 * 0,475 * 0,58 * 0,19 * 2,2 = 414,57 т/година.