ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.07.2020

Просмотров: 432

Скачиваний: 5

5.2 Розрахунок техничної продуктивності комбайну

Технічна продуктивність комбайну є меншою за теоретичну продуктивність комбайну і є максимально можливою середньогодинною продуктивністю з урахуванням витрат часу на усунення несправностей комбайну, на несуміщення часу з робочими маневровими операціями і на зміну зношеного інструмента. Вона визначається за формулою:

Qтех = Qтеор * Ктех, (5.4)

де Ктех – коефіцієнт безперервності роботи, що враховує усі види простоїв при роботі комбайна, приймається рівним 0,3 – 0,5;

Дані підставляємо у формулу (5.4) і одержуємо:

Qтех = 414,57 * 0,3 = 124,371, т/година.

5.3 Розрахунок експлутаційної продуктивності комбайну

Експлуатаційна продуктивність прохідницького комбайну залежить від усіх видів простоїв при роботі комбайну. Визначається за формулою:

Qе = Qтеор * Ке, (5.5)

де Ке – коефіцієнт безперервності роботи, що враховує усі види простоїв при роботі комбайну (Ке = 0,2 – 0,35).

Дані підставляємо

у формулу (5.5) і одержуємо:

Qе = 414,57 * 0,35 = 145,1, т/година.

6

РОЗРАХУНОК І ВИБІР КРІПЛЕННЯ КОНВЕЄРНОГО

ШТРЕКУ

6.1 Загальні положення

Для збереження необхідних розмірів поперечного перетину і підтримки виробок у безпечному стані у виробках установлюють кріплення.

Кріплення гірських виробок повинно задовольняти наступним вимогам:

- бути досить міцним, стійким і довговічним, підтримувати виробки у безпечному стані протягом усього терміну служби;

- мінімально заповнювати перетин виробки, не заважати виконанню технологічних процесів, мати невеликий опір руху повітря;

- забезпечити можливість механізації її зведення, бути транспортабельною, не трудомісткою при зведенні та ремонті;

- забезпечувати можливість її максимального витягу з виробок, що погашаються, і подальшого повторного використання;

- конструкція і матеріал кріплення повинні відповідати терміну служби виробок, а сума матеріальних витрат на виготовлення, зведення, експлуатацію і ремонт протягом усього терміну служби виробок повинна бути мінімальна.

6.2 Розрахунок параметрів кріплення

Розрахунок рамного металевого податливого кріплення виконуємо відповідно до інструкції [9].

До початку розрахунку необхідно скласти розрахункову схему. Для цього нормальні потужності пластів перераховуємо на вертикальні за формулою:

m

mверт. = ----------, (6.1)

cos α

де m – нормальна потужність пласту, м;

m = 1,6 м;

α – кут падіння пласту, градус;

α = 4°

Знайдемо вертикальну потужність основної покрівлі пласту:

19,5

mверт. = ---------- = 19,55 м

0,9976

Знайдемо вертикальну потужність безпосередньої покрівлі пласту:

2,5

mверт. = ---------- = 2,51 м

0,9976

Знайдемо вертикальну потужність вугільного пласту:

1,6

mверт. = ---------- = 1,60 м

0,9976

Знайдемо вертикальну потужність безпосередньої підошви пласту:

2,5

mверт. = ---------- = 2,51 м

0,9976

Знайдемо вертикальну потужність основної підошви грунту:

6

mверт. = ---------- = 6,01 м

0,9976

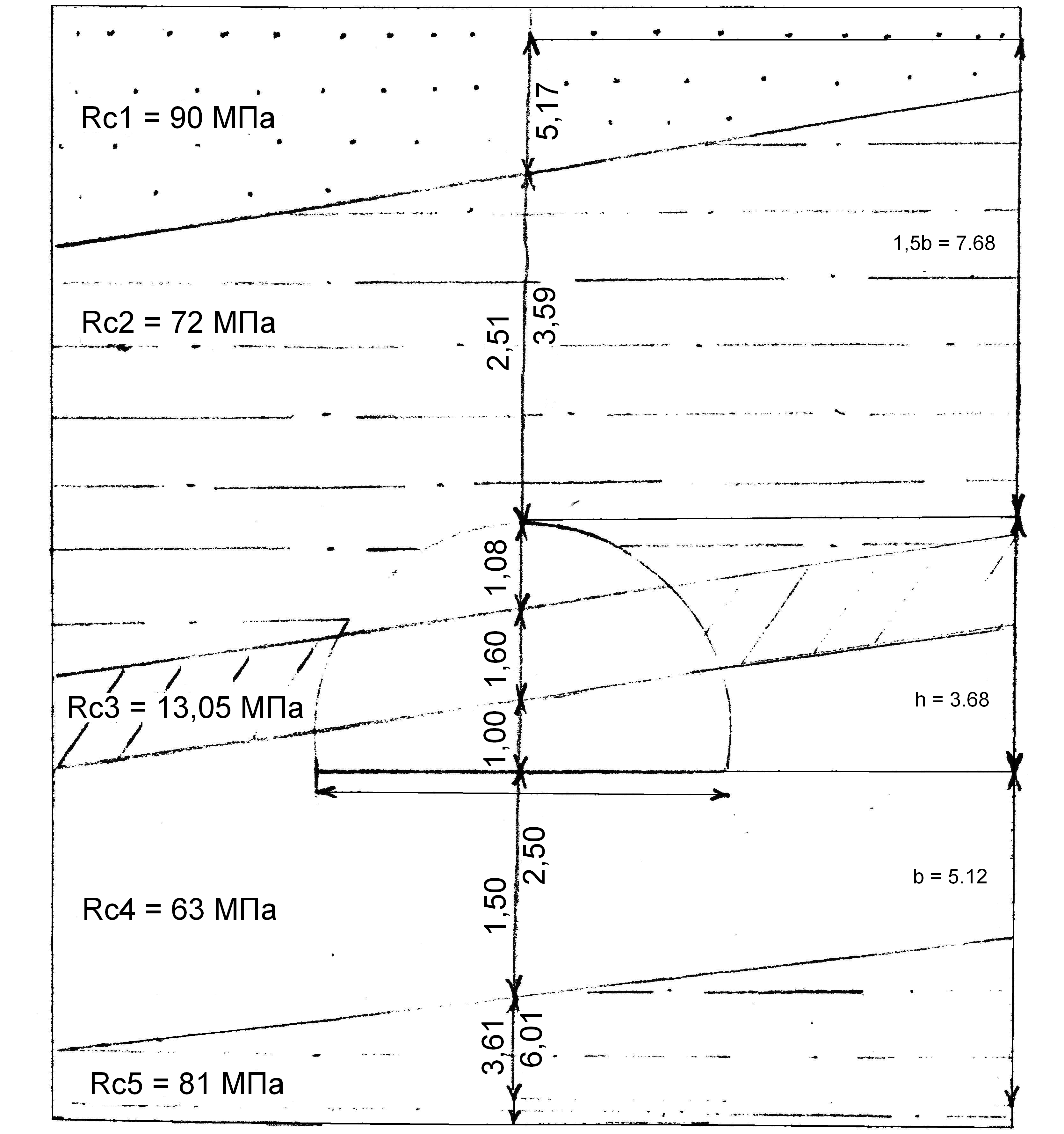

По вертикальним потужностям складаємо розрахункову схему, зазначену на малюнку 5.

Розрахунок опіру пластів у масиві Rci знаходиться з обліком порушення масиву по формулі:

Rci = Ri * Кс, (6.2)

де Ri – середнє значення опіру пластів порід у зразку одноосьового стиску, установлений за результатами іспитів (при визначенні міцності порід за допомогою коефіцієнта міцності по шкалі М.М.Протодьяконова f необхідним перерахуванням в мПа проводять по формулі:

Ri = 10f, (6.3)

Кс

– коефіцієнт, що враховує додаткове

порушення масиву порід поверхнями без

зчеплення, або з малою зв'язаністю

(дзеркала ковзання, тріщини, глинисті

прошарки і

т.п.):

Кс = 0,9

Малюнок 5. Розрахункова схема

За формулою (6.3) знаходимо всі середні значення опіру шарів порід у зразку одноосьового стиску:

R1 = 10 * 10 = 100 мПа

R2 = 10 * 8 = 80 мПа

R3 = 10 * 1,45 = 14,5 мПа

R4 = 10 * 7 = 70 мПа

R5 = 10 * 9 = 90 мПа

За формулою (6.2) знаходимо розрахунковий опір пластів порід у масиві:

Rc1 = 100 * 0,9 = 90 мПа

Rc2 = 80 * 0,9 = 72 мПа

Rc3 = 14,5 * 0,9 = 13,05 мПа

Rc4 = 70 * 0,9 = 63 мПа

Rc5 = 90 * 0,9 = 81 мПа

Для суміжних пластів, що залягають по контуру поперечного перетину виробки, з мінливістю Rci в межах до 30% приймають єдине ціле для усієї виробки усереднене значення розрахункового опіру порід стиску, обумовлений за формулою:

Rc1 * m + Rc2 * m + … + Rcn * mn

Rc = -------------------------------------------, (6.4)

m1 + m2 + … + mn

де Rc1 … Rcn – розрахунковий опір пластів порід стиску, мПа;

m1 … mn – потужність шарів породи, м.

Дані підставляємо у формулу (6.4) і одержуємо Rc для покрівлі:

90 * 5,17 + 72 * 3.59 + 13,05 * 1,6 + 63 * 1,00 807.66

Rc = ------------------------------------------------------------ = ---------- = 71,1 мПа,

5,17 + 3.59 + 1,6 + 1,00 11.36

Дані підставляємо у формулу (6.4) і одержуємо Rc для підошви:

72 * 1,08 + 13,05 * 1,6 + 63 * 2,51 + 81 * 3,61 549,18

Rc = ------------------------------------------------------------- = --------- = 62,41 мПа,

1,08 + 1,6 + 2,51 + 3,61 8,8

Дані підставляємо у формулу (6.4) і одержуємо Rc для боків:

72 * 1,08 + 13,05 * 1,6 + 63 * 1,00 161,64

Rc = ------------------------------------------------- = ---------- = 43,92 мПа.

1,08 + 1,6 + 1,00 3,68

Зсув порід покрівлі, підошви чи боків U у горизонтальних і похилих протяжних виробках, підтримуваних поза впливом очисних робіт, розраховуємо по формулі:

U = Кα * Ко * Кs * Кв * Кt * Ut, (6.5)

де Ut – зсув порід, прийнятий за типове й обумовлене по графіках [9, с.7] у залежності від розрахункового опіру порід стиску Rc і розрахункової глибини розташування виробки Нр

Ut = 80 мм (для покрівлі)

Ut = 150 мм (для підошви)

Ut

= 300 мм (для боків)

Кα – коефіцієнт впливу кута залягання порід і напрямку проходки виробки, щодо

простягання порід, обумовлений по таблиці [9, с.8];

Ка = 1;

Ко – коефіцієнт напрямку зсування порід, обумовлений по таблиці [9, с.8];

Ко = 1 (для зсуву з боку покрівлі і підошви);

Ко = 0,35 (для бічних зсувів);

Кs – коефіцієнт впливу розмірів виробки, обумовлений для покрівлі і підошви по формулі:

Кs = 0,2 * (В – 1), (6.6)

де В – ширина виробки в проходці, м;

Кs = 0,2 * (5,12 – 1) = 0,82 м

а для боків: Кs = 0,2 * (h – 1),

де h – висота виробки в проходці, м;

Кs = 0,2 * (3,68 – 1) = 0,54 м;

Кв – коефіцієнт впливу інших виробок, прийнятий для одиночних виробок

рівним 1, [9, с.8];

Кt – коефіцієнт впливу часу на зсув порід, що залежить від співвідношення Нр/ Rc і визначається по графіках [9, с.10];

Кt = 1;

Дані підставляємо у формулу (6.5) і одержуємо зсув порід покрівлі, підошви і боків:

Uпокр. = 1 * 1 * 0,82 * 1 * 1 * 80 = 65,6 мм

Uпід. = 1 * 1 * 0,82 * 1 * 1 * 150 = 123 мм

Uбок. = 1 * 0,35 * 0,54 * 1 * 1 * 300 = 56,7 мм

Розрахункове навантаження Р на 1м виробки з боку покрівлі і підошви визначається за формулою:

Р = Кα * Кн * Кпр * В * рн, кПа/м (6.7)

де В – ширина виробки в проходці, м;

Кn – коефіцієнт перевантаження, визначений по таблиці [14, таб. 4]

Кn = 1,1 (для покрівлі);

Кn

= 1,1 (для підошви);

Кн – коефіцієнт надійності, прийнятий для головних приствольних виробок

рівним 1 [14, таб. 6];

Кпр – коефіцієнт умов проведення виробок, визначений по таблиці [14, таб. 5];

Кпр = 0,6;

рн – нормативне навантаження, визначене по графікам [14, с. 11];

рн = 40 кПа (для покрівлі);

рн = 60 кПа (для підошви).

Дані підставляємо у формулу (6.7) і одержуємо розрахункове навантаження на 1м штреку з боку покрівлі і підошви:

Рпокр. = 5,12 * 1 * 1,1 * 0,6 * 40 = 135,17 кПа/м

Рпід. = 5,12 * 1 * 1,1 * 0,6 * 60 = 202,75 кПа/м

Розрахункове навантаження Р на 1м виробки з боку боків визначаємо за формулою:

Рбок. = Кп * Кн * Кпр * h * рн, (6.8)

де h – висота виробки, м;

Кп = 1,1 [14, таб. 4];

Кн = 1 [14, таб. 5];

рн = 35 [14, с. 11];

Дані підставляємо у формулу (6.8) і одержуємо розрахункове навантаження на 1м штреку з боку боків:

Р = 1,1 * 1 * 0,6 * 3,68 * 35 = 85 кПа/м

Обираємо металеве податливе аркове тризвенне кріплення типу КМП-АЗ з типом спецпрофиля СВП-27, із замком ЗПК і несучою здатністю 215 кН. Конструктивна піддатливість вертикальна – 400 мм.

Щільність установки рам металевого податливого кріплення зі спецпрофіля на 1м довжини виробки знаходимо за формулою:

n = Р/Nз, (6.9)

Дані підставляємо у формулу (6.9) і одержуємо (Р приймаємо найбільшу):

n = 202,75/215 = 0,94

Приймаємо n = 1 рам/м [14, с.12].

Податливе

кріплення перевіряємо за умовою:

Δ ≥ Uпокр

де Δ – конструктивна підатливість кріплення, 400мм;

Uпокр

–

очікувані розрахункові зсуви покрівлі;

400 ≥ 65,6

Отже, обране кріплення відповідає даним умовам.

7.

ШВИДКІСТЬ ПРОВЕДЕННЯ ВИРОБКИ

7.1 Загальні положення

Швидкість проведення штреку є важливим показником ефективності роботи по її спорудженню. Від її величини залежать строки підготовки горизонтів і здачі лав до експлуатації. Швидкість проведення виробок завжди повинна бути оптимальною для даних гірничо-геологічних умов і прийнятих засобів механізації.

Швидкість проведення виробок залежить від міцності порід, розмірів поперечного перерізу виробки, типу прохідницького устаткування і забійного транспорту, прийнятих технологій і організації робіт.

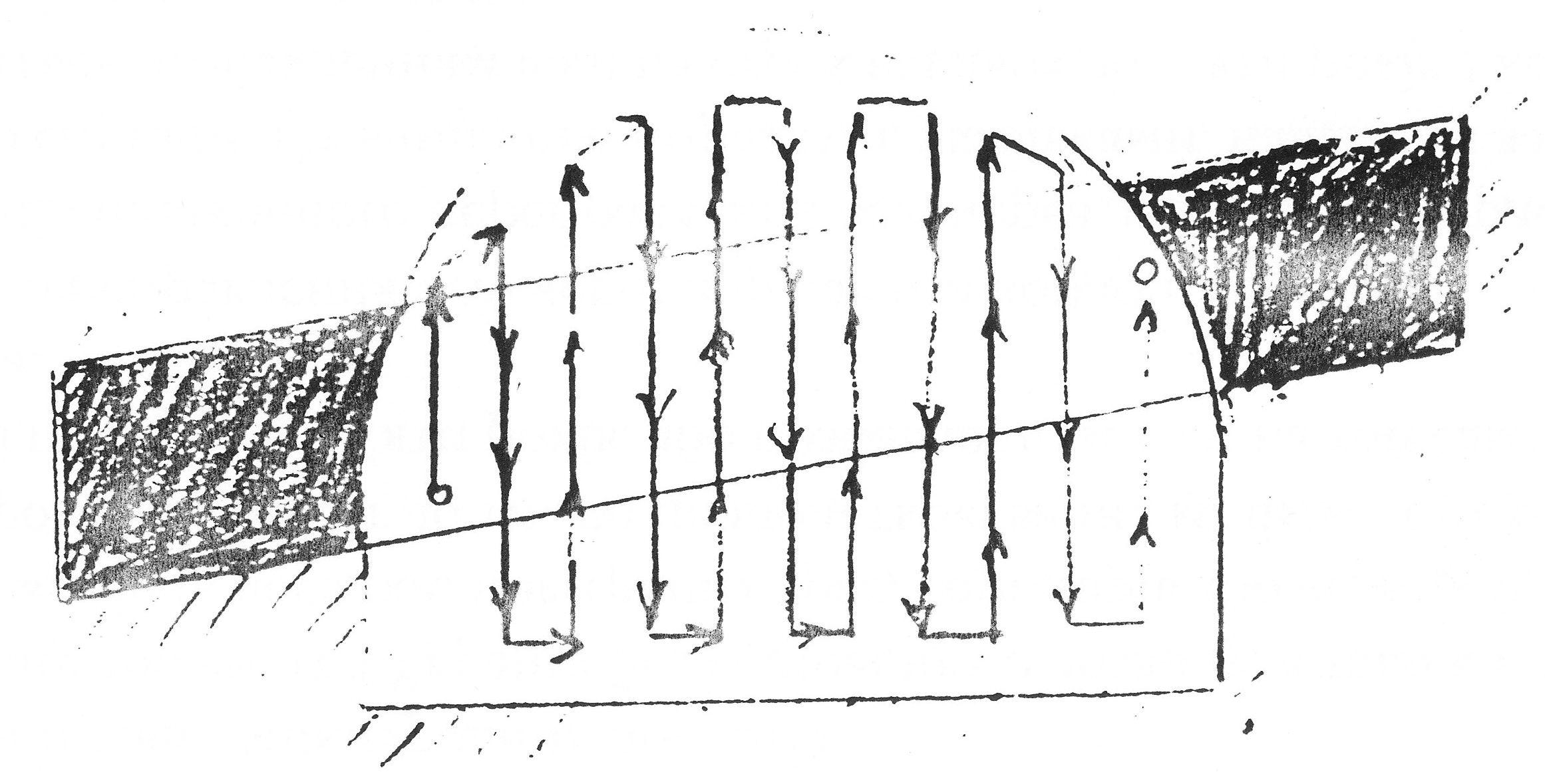

Малюнок 4. Схема руху виконавчого органа прохідницького комбайна

виборчої дії

7.2 Розрахунок нормативної швидкості проведення виробки

Нормативна швидкість – це мінімальна швидкість проведення виробки з урахуванням гірничо-геологічних умов і прийнятих засобів механізації.

Розрахунок нормативної швидкості виконуємо відповідно до наказу.

Нормативну швидкість проведення гірської виробки розраховуємо за формулою:

Vн = Vн′ * К1 … КN, (7.1)

де Vн – значення нормативної швидкості проведення виробки для стандартних умов (табличні значення), м/міс.; приймається в залежності від способу проведення, міцності порід, коефіцієнта присічки, типу прохідницького комбайну і перетину виробки у світлі до осідання;

Vн = 130 м/міс

К1 … КN – поправочні коефіцієнти, що враховують невідповідність гірничо- геологічних умов стандартним.

У нашому випадку К1 = 0,7, так як приймаємо гідро рихлення, тоді:

Vn = Vn′ * К1 = 110 * 0,7 = 77 м/міс.

Vн = Vн′ * К1 = 130 * 0,7 = 91 м/міс.

7.3 Розрахунок проектної швидкості проведення виробки

Проектну швидкість проведення виробки визначимо за формулою:

V = lц * nц * nсм * nс, (7.2)

де lц – подвігання вибою за цикл, м; = 1,0 м

nц – число циклів у зміну; = 3

nсм – число змін по проведенню виробки в добу; = 3

nс – число робочої доби в місяці; = 25

V = 1 * 3 * 3 * 25 = 225 м/міс.

8 РОЗРАХУНОК

ПРОВІТРЮВАННЯ КОНВЕЄРНОГО ШТРЕКУ

І ВИБІР ВЕНТИЛЯТОРА МІСЦЕВОГО ПРОВІТРЮВАННЯ

8.1 Загальні положення

Для газових шахт приймаються нагнітальний спосіб провітрювання вибоїв виробок, тому що в цих умовах він найбільш ефективний. Вентилятор місцевого провітрювання встановлюється у виробці зі свіжим струменем повітря на відстані не менш 10м від вихідної з тупикового вироблення струменя для попередження рециркуляції повітря [4, п. 3.4.3]. Відставання вентиляційного трубопровіду від вибою тупикової виробки повинно бути не більш 8м [4, п. 3.4.4]. Тупикові виробки в газових шахтах ΙΙΙ категорії і вище повинні обладнатися резервними ВМП із резервним електроживленням [4, п. 3.4.2], ВМП повинний працювати беззупинно. У випадку зупинки основного вентилятора автоматично повинний вмикнутись резервний ВМП. Якщо і він відключений, усі роботи повинні бути припинені, напруга знята, а люди негайно виведені на свіжий вентиляційний струмінь.

8.2 Розрахунок витрати повітря для провітрювання штреку

Розрахунок виконується відповідно до «Посібника з проектування вентиляції вугільних шахт» [10].

Витрата повітря, необхідна для провітрювання тупикових виробок, розраховується по наступним факторам: по виділенню метану; по найбільшому числу людей, по мінімальній швидкості повітря. Остаточно приймається найбільша розрахункова кількість повітря, отримана по розрахункам.

Розрахунок повітря по виділенню метану розраховується за формулою:.

100 * Із.п.

Qз.п. = ----------------, (8.1)

С – Со

де Із.п. – метановиділення на при забійній ділянці, м3/хв.;

Із.п. = 2,4 м3/хв.

С – припустима, згідно ПБ, концентрація метану у вихідній з виробки вентиляційному струменю, %;

С = 1% [4, п. 3.5.3];

Со – концентрація метану в струмені повітря, що надходить у тупикову виробку,%

Со = 0,05% [4, п. 3.5.3].

Дані підставляємо у формулу (8.1) і одержуємо:

100 * 2,4

Qз.п. = ------------- = 252,63 м3/хв,

1 – 0,05

Розрахунок витрати повітря по числу людей знаходиться за формулою:

Qз.п. = 6 * nчел.з.п., м3/хв. (8.2)

де nчел.з.п – найбільше число людей, що одночасно працюють у при забійному просторі тупикового вироблення (стовбура), чол.;

nчел.з.п = 10 чол.

Дані підставляємо у формулу (8.2) і одержуємо:

Qз.п. = 6 * 10 = 60 м3/хв.

Витрата повітря по мінімальній швидкості у виробки розраховується за формулою:

Qз.п. = 60 * Vn.min. * S, м3/хв. (8.3)

де Vn.min. – мінімально припустима, згідно ПБ, швидкість повітря в тупиковій виробці, м/с;

Vn.min. = 0,25 м/с [4, п. 3.1.4];

S – площа поперечного перетину виробки у світлі, м2.

Дані підставляємо у формулу (8.3) і одержуємо:

Qз.п. = 60 * 0,25 * 13,1 = 196,5м3/хв.

Отже Qз.п. приймаємо рівним 252,63 м3/хв.

8.3 Вибір вентилятора місцевого провітрювання

Приймаємо гнучкий вентиляційний трубопровід. Діаметр трубопровіду орієнтовано розраховуємо по формулі:

dтр = 0,3 √ Qз.п. * Кут.тр., (8.4)

де

Кут.тр.

– коефіцієнт, що враховує витоки повітря

у вентиляційному трубопроводі;

Кут.тр. = 1,45 [4, с. 84];

Qз.п. = 252,63 м3/хв. = 4,2 м3/с

Дані підставляємо

у формулу (8.4) і одержуємо:

dтр = 0,3 √4,2 * 1,45 = 0,89 м

Приймаємо стандартний діаметр трубопровіду рівний 1,0м.

Аеродінамічний опір гнучкого вентиляційного трубопровіду визначаємо за формулою:

Rтр = rтр (lтр + 20dтр * n1 * 10dтр * n2), (8.5)

де rтр – питомий аеродинамічний опір гнучкого вентиляційного трубопровіду без витоків повітря, кл;

rтр = 0,0053 кл [10, с.87];

lтр – довжина трубопровіду, м;

lтр = 900м;

dтр – діаметр трубопровіду, м;

dтр = 1,0м;

n1 – число поворотів трубопровіду на 90°;

n1 = 1;

n2 = число поворотів трубопровіду на 45°;

n2 = 0.

Дані підставляємо у формулу (8.5) і одержуємо:

Rтр = 0,0053 (900 + 20 * 1,0 * 1 + 10 * 1,0 * 0) = 4,88 кл

Продуктивність вентилятора місцевого провітрювання визначаємо за формулою:

Qв = Qз.п. * Кут.тр., (8.6)

Дані підставляємо у формулу і одержуємо: