Файл: МУ к курсовой автоматизация технологических процессов.doc

Категория: Методичка

Дисциплина: Автоматизация

Добавлен: 15.11.2018

Просмотров: 2113

Скачиваний: 7

СОДЕРЖАНИЕ

1 Варианты задания и исходные данные к выполнению курсового проекта 5

2 Требования к оформлению курсового проекта 8

5 Расчет гидроцилиндра для наложения давления на кристаллизующийся металл 31

Исследование гидропривода в математическом пакете MatLAB 43

Варианты задания и исходные данные к выполнению курсового проекта

Требования к оформлению курсового проекта

Исследование работы гдравлического цилиндра в математическом пакете MatLAB

Иллюстрации и таблицы должны быть расположены так, чтобы их было удобно рассматривать (без поворота записи или поворачивая по часовой стрелке). Количество иллюстраций должно быть минимальным, но доступным для пояснения излагаемого материала.

Формулы в записке (если их более одной) нумеруют арабскими цифрами в пределах раздела. Номер формулы состоит из номера раздела и порядкового номера формулы в разделе, разделенных точкой. Номер ставится с правой стороны листа на уровне нижней строки формулы в круглых скобках, например: (3.1)—первая формула третьего раздела. Ссылки на формулу указывают порядковым номером формулы в круглых скобках, например «...в формуле (2.1)».

Пояснение значений символов и числовых коэффициентов следует приводить непосредственно поз формулой со слога «где» без двоеточия после него в той же последовательности, в какой они даны в формуле с новой строки.

Если уравнение не умещается в одну строчку, оно должно быть перенесено после знаков «=» или «+», «», «×», «:». При написании формулы и выборе справочных данных необходимо делать ссылку на литературный источник, из которого они заимствованы.

Схемы алгоритмов и программы моделирования следует оформлять в пояснительной записке в соответствии с требованиями ЕСПД [8].

При ссылке в тексте на используемую литературу указывают порядковый номер, выделенный двумя квадратными скобками по списку источников, например [20]. Литературу следует располагать в списке в порядке появления ссылок в тексте. Источник описывается по следующей форме: фамилия и инициалы автора, полное название книги или статьи, место и год издания, объем (для журнала - название журнала, год издания, номер страницы).

Приложения оформляют как продолжение пояснительной записки на последующих ее страницах или в виде отдельной части, располагая их в порядке появления ссылок в тексте (см. ГОСТ 7.32-81).

Оформление графической части. При оформлении структурных, функциональных, принципиальных схем и чертежей необходимо руководствоваться ГОСТами ЕСКД 2.701—68, 2.721-74, 2.743—72, 2.747-68, 2.750-68, 2.751—73. На каждом листе работы в правом нижнем углу должна быть основная надпись по ГОСТ 2.104 — 68. Несоблюдение требований ЕСКД и ЕСПД оформлении иллюстраций говорит об их незнании, что приводит к снижению оценки за курсовой проект.

Организация защиты работы. Курсовой проект при окончательном оформлении подписывают студент и руководитель работы. В процессе защиты студент кратко излагает назначение и принцип работы системы автоматического управления и особенности принятых решений при исследовании и проектировании привода. В процессе обсуждения студент должен показать, что он овладел общими методами синтеза механизмов, получил навыки выполнения конкретных расчетов, владеет методами моделирования на ЭВМ, может обосновать целесообразность принятия конкретных решений при проектировании САУ.

Технико-экономическое обоснование разрабатываемого объекта

Разработка технических объектов различных уровней проработки, выполняемая в виде курсового проекта включает следующие этапы:

1. Область техники, к которой относится разработка. Максимально возможно четкое представление разрабатываемого объекта с описанием ограничений. Кроме широкой области применения следует указать и более конкретную область применения. Например: "Система управления относится к области машиностроения, роботостроения в частности к цикловым системам управления роботизированными технологическими комплексами".

2. Анализ актуальности и целесообразности разработки.

3. Формирование цели и задач разработки.

Разработка технического объекта начинается с информационных исследований уровня техники.

В уровень техники включаются общедоступные сведения (сведения, с которыми любое лицо может ознакомиться само независимо от его работы, жительства и т.п., либо о содержании которых ему может быть сообщено законным путем.) В уровень техники входят:

- опубликованные описания к охраняемым документам (заявки на изобретение);

- российские (советские) и иные издания;

- депонированные рукописи статей, обзоров, монографий и др. материалов;

- отчеты и научно-исследовательские работы и др. конструкторская, технологическая и проектная документация, находящаяся в органах научно-технической информации;

- материалы диссертаций и авторефераты диссертаций, изданные на правах рукописи;

- принятые на конкурс работы;

- визуально воспринимаемые источники (плакаты, проспекты, чертежи и др.);

- экспонаты, помещенные на выставке;

- устные доклады, лекции, выступления;

- сообщение посредством радио, телевидения, кино и т.п.

- сведения о техническом средстве, ставшие известными в результате его использования в производственном процессе, в изготовляемой или эксплуатируемой продукции.

Патентно-информационные исследования отражают современное развитие технологий. Владение этой информацией позволяет выявить альтернативные технические решения, имеющие преимущества экономического, экологического, социального и другого характера.

Вся международная информация о патентах классифицирована. Международное сотрудничество в этой области началось в 1956 г. под эгидой Совета Европы и Всемирной организации интеллектуальной собственности. Оно привело к заключению в 1971 г. Страсбургского соглашения относительно Международной патентной классификации (МПК), которое обеспечило всемирное признание уже применявшейся на практике системы. В настоящее время МПК применяется в 70 странах и охватывает 90% патентных документов, публикуемых в мире.

МПК охватывает все области знаний, объекты которых законодательно подлежат патентной охране. Возможность «сужения» поиска до более высокой степени детализации обеспечивают 8 разделов, 20 подразделов, 118 классов, 624 подкласса и свыше 67000 групп МПК. Раз в пять лет Всемирная организация интеллектуальной собственности (на английском и французском языках) и Российское агентство по патентам и товарным знакам (на русском языке) публикуют десятитомное издание МПК. Каждый из 8 разделов классификации помещен в отдельном томе. Том 9 называется «Введение, перечень разделов, классов, подклассов и основных групп». Том 10 «Введение» содержит описание структуры, объясняет использование индексов, принципы, правила и применение классификации.

Результаты патентно-информационного поиска представляются в виде таблиц.

Таблица 1

Регламент патентного поиска

|

Объект патентного поиска |

Классификация мки |

Страны для поиска |

Общее количество патентов |

|

Вакуумный захватный модуль |

В 25 J 15/06, 15/00 |

СССР, ФРГ |

7 |

Таблица 2

|

Название |

Обозна- чение |

Классифи- кация МКИ |

Автор |

Краткое описание |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

Вакуумный захват |

SU 1703453 А1 |

В 25 J 15/06, 15/00 |

Е.П.Ожигов |

Изобретение относится к машиностроению, в частности к вакуумным захватам. Целью изобретения является повышение надежности работы и расширение технологических возможностей. |

|

|

Вакуумный захват |

SU 1689067 А1 |

В 25 J 15/06 15/00 |

А.Н. Дровников, С.В.Дарда |

Изобретение относится к робототехнике. Цель -расширение функциональных возможностей вакуумного захвата. |

|

|

Многопозиц ионный вакуумный захват |

SU 166284 А1 |

В 25 J 15/06 |

С.И.Гильденфук, Ю.Д. Жаботинский |

Изобретение относится к робототехнике. Цель - расширение функциональных возможностей вакуумных захватов. |

|

|

Вакуумное захватное устройство |

SU 1673436 А1 |

В 25 J 15/06 |

В.В. Никифоров, Ю.Н. Юрков |

Изобретение относится к машиностроению и может быть исполь- зовано в захватных органах манипуляторов. Цель - повышение надежности работы устройства за счет обеспечения точности позиционирования захватываемых изделий. |

|

|

Вакуумный захват |

SU 1684033 А1 |

В 25 J 15/06 |

М.А. Свита |

Изобретение относится к машиностроению. Цель - расширение функциональных возможностей. |

|

|

Захватное устройство |

SU 1689064 А1 |

в 25 J 15/06 |

Р.И. Хутский, К.В. Плюгачев, В.Е. Мозговой, Р.В. Ковичихин |

Изобретение относится к машиностроению. Цель - расширение техноло- гических возможностей. |

|

|

Вакуумное захватное устройство |

SU 1815217 А1 |

в 25 J 5/06 В 65 Н 5/08 |

С.Н. Сысоев, Ю.В. Черкасов |

Используется для захвата и транспортировки деталей типа пластин. |

|

Результатом технико-экономического обоснования является формирование цели и задач предстоящей разработки. Цель - это тот технико-экономический результат, который необходимо получить разработчику. Например, повышение быстродействия, точности, надежности, снижение энергозатрат и т. п.

Задачами являются те необходимые мероприятия, которые потребуется провести разработчику для достижения поставленной цели.

Указания к расчёту полезной нагрузки на гидропривод в процессе обработки металлов резанием

Металлорежущие станки предназначены для обработки металла путем снятия стружки. Они обеспечивают изготовление деталей требуемой формы с заданными точностью размеров и шероховатостью поверхности. Обработка может производиться при помощи одного или нескольких инструментов.

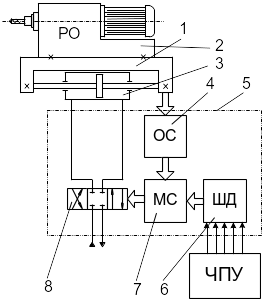

Возможность использования гидропривода в технологических процессах обработки металлов показана на рис.1.

Выпускаемые в настоящее время агрегатные, шлифовальные, фрезерно-центровальные и другие гидрофицированные станки для массового автоматизированного производства имеют, как правило, гидравлический привод с путевым управлением. Это не позволяет встраивать их в ГПС и требует разработки принципиально иных схем построения приводов, которые обеспечивают, во-первых, автоматизацию переналадок циклов движения силовых узлов при смене объектов производства и, во-вторых, максимальную унификацию базовых деталей станков и силовой части приводов в обычном и новом исполнении, предназначенном для ГПС.

Указанная цель может быть реализована при использовании гидроприводов с автономным регулятором скорости в качестве управляющего устройства (ГП с АРС).

Рис. 1. Принципиальная схема гидропривода с системой программного управления

Силовой стол 1 с установленным на нем рабочим органом (РО) 2 перемещается от гидроцилиндра 3. Скорость и ход устанавливаются автономным задатчиком, выполненным в виде отдельного устройства 5, состоящего из управляющего шагового двигателя (ШД) 6, дросселирующего распределителя 8, механизмов сравнения 7 и обратной связи 4. При работе ГП с АРС сигнал от системы ЧПУ в виде угла поворота ШД поступает в механизм сравнения, который перемещает распределитель в сторону уменьшения рассогласования между заданным положением, определяемым ШД, и фактическим положением РО.

В данном случае полезной является нагрузка, связанная с силой резания, которую необходимо рассчитать по условиям задания с учетом вида обработки [1-11]. В то же время необходимо иметь в виду, что для определения требуемой полезной нагрузки необходимо знать усилие, развиваемое гидроцилиндром, потери этого усилия на трение и на перетекание рабочей жидкости из поршневой полости в штоковую. Кроме того, в переходных процессах возникает динамическая составляющая действующих сил, которую также необходимо учитывать.

В зависимости от способа обработки существуют станки следующих основных групп: токарные, сверлильные, шлифовальные, фрезерные, строгальные.

Металлорежущий станок, на котором производится процесс резания, является технологическим объектом управления. Основными технологическими процессами металлообработки являются точение, расточка, строгание, сверление, фрезерование и шлифование.

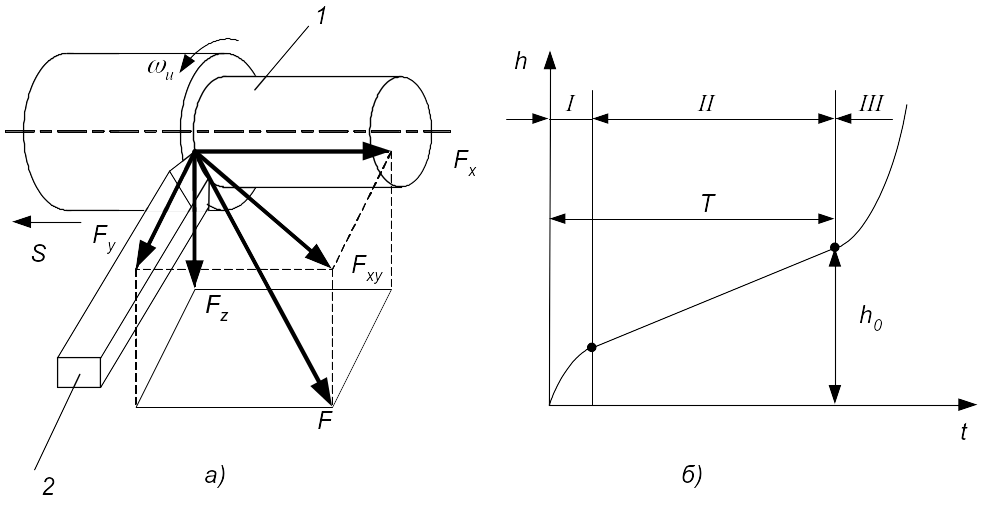

Точение (рис.2) осуществляется на токарных станках за счет вращения обрабатываемого изделия 1 (главное движение) и перемещения резца 2 (движение подачи).

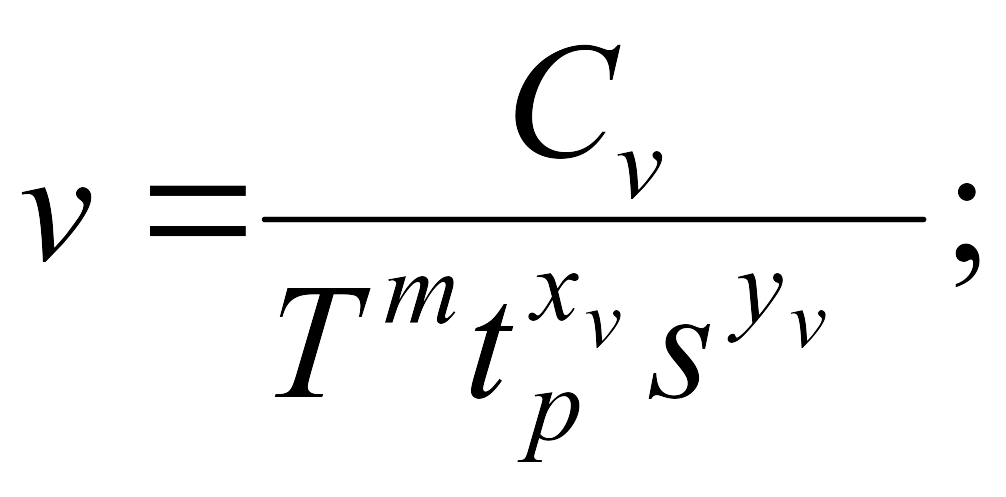

Окружная скорость изделия в точке соприкосновения резца с обрабатываемой деталью называется скоростью резания. Скорость резания, м/мин, определяется по формуле

![]() (0)

(0)

где dи — диаметр обработки, м; ωи — угловая скорость изделия, рад/с.

Величина подачи определяется перемещением резца, приходящимся на один оборот изделия. Глубина резания представляет собой разность радиусов обрабатываемой и обработанной поверхностей. Быстрое перемещение суппорта, зажим и отжатие обрабатываемого изделия, перемещение люнета, задней бабки и другие движения относятся к вспомогательным.

В процессе обработки происходит износ инструмента h, который можно разбить на три периода (рис. 1,6): I - приработка, II - нормальный и III- усиленный износ, заканчивающийся "посадкой" (затуплением) инструмента. Износ h0, при котором общий срок службы инструмента получается наибольшим, а расход наименьшим, называют оптимальным. Оптимальный износ обеспечивает минимальную стоимость инструмента, отнесенную на одну деталь. По достижении оптимального износа h0 инструмент перетачивают. Время работы инструмента между двумя переточками определяет его стойкость Т.

Рис. 2. Схема токарной обработки (а) и график износа иноса инструмента (б)

Параметры обработки связаны между собой эмпирической формулой

(0)

(0)

где Су — коэффициент, характеризующий вид и условия обработки, а также материал изделия и резца; s — подача, мм/об; tр — глубина резания, мм: Т - стойкость, мин; xv, yv, т - показатели степени, зависящие от свойств обрабатываемого металла, материала резца и вида обработки.

При снятии стружки резцом возникает усилие F, приложенное к режущей кромке инструмента, которое может быть разложено (рис. 1, а) на три составляющие:

![]() (0)

(0)

где Fz - главная касательная сила, действующая в направлении траектории главного движения, преодолеваемая шпинделем станка и называемая усилием резания; Fy - радиальная сила, действующая нормально к обработанной поверхности и создающая давление на суппорт; Ру - осевая сила, действующая в направлении подачи.

Расчет усилия резания производится по эмпирической формуле

![]() (0)

(0)

где СF коэффициент, характеризующий материал детали, резца и вид токарной обработки; хF, уF, n показатели степени.

Коэффициенты и показатели степени в (3) и (4) принимаются по справочникам режимов резания [11].

По аналогичным формулам рассчитываются усилия Fу и Fx, которые можно принять равными Fx ≈ 0,4Fz и Fу ≈ 0,3Fz.

Усилие FП действующее на механизм подачи, помимо собственного усилия подачи Fx содержит также составляющие, возникающие в направляющих за счет сил трения от действия усилий Fz и Fу :

FП=Fx+μ(Fz+Fу)(0)

где μ - коэффициент трения в направляющих.