Добавлен: 15.11.2018

Просмотров: 10075

Скачиваний: 69

81

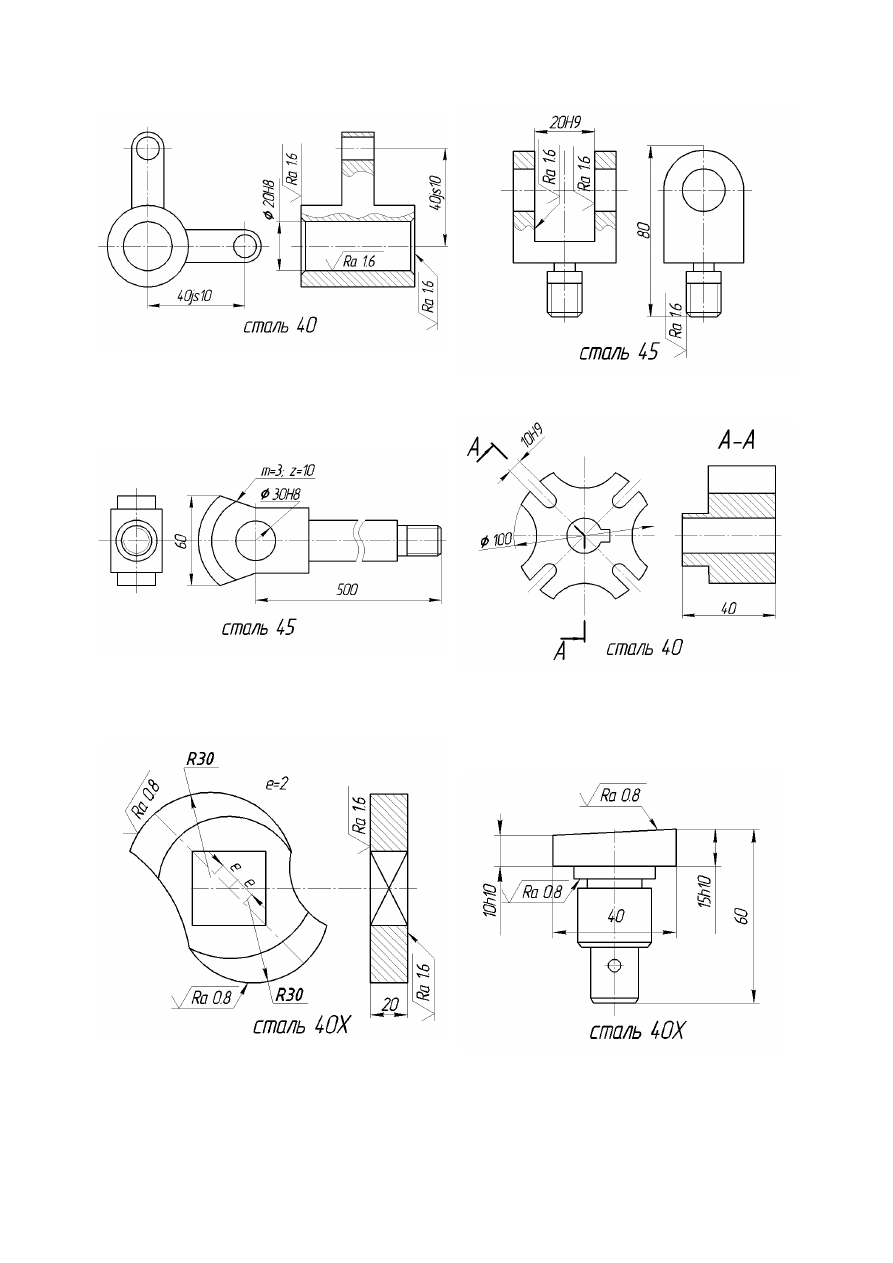

Рис. 6.26

Рис. 6.27

Рис. 6.28

Рис. 6.29

Рис. 6.30

Рис. 6.31

82

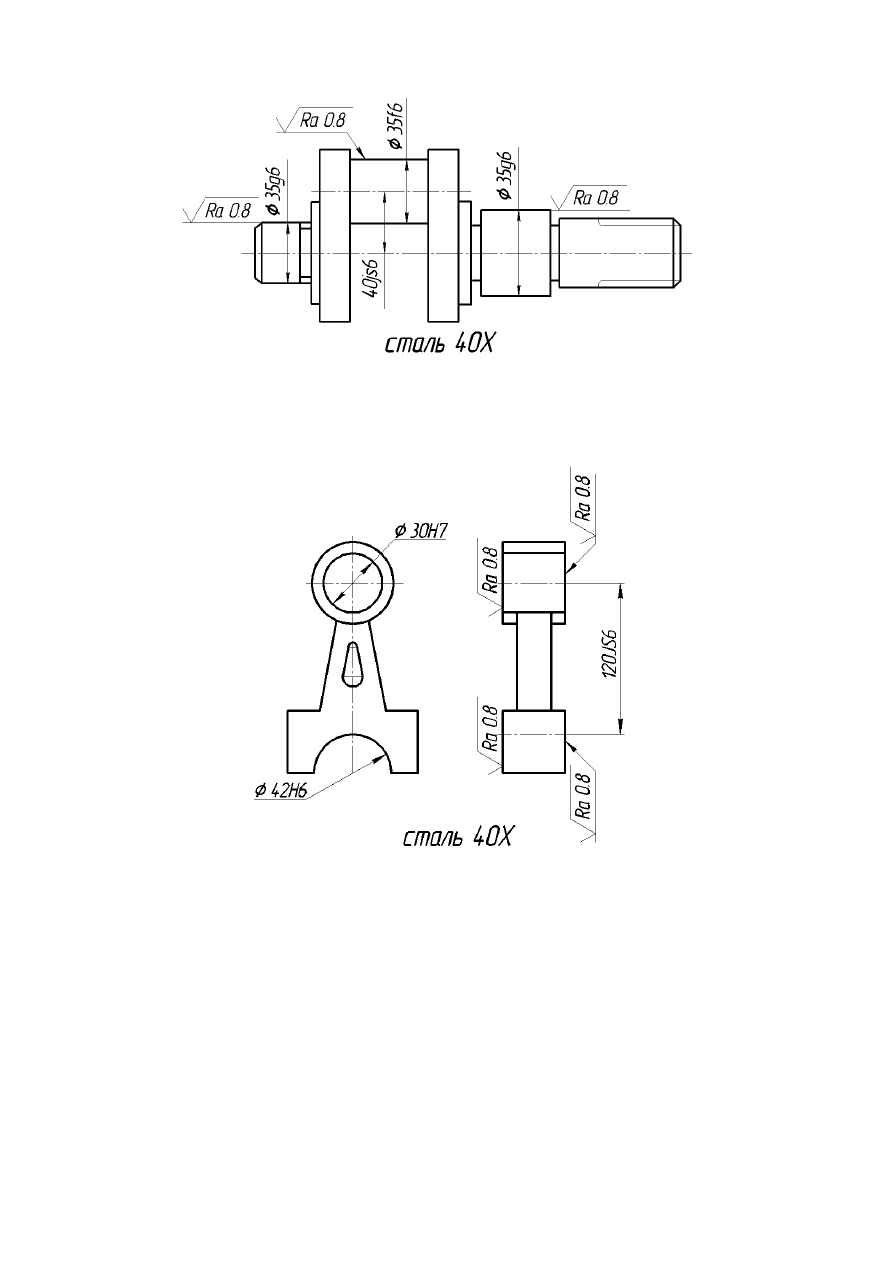

Рис. 6.32

Рис. 6.33

83

ГЛАВА VII

ПРОЕКТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИИ

Операционную технологию разрабатывают с учетом места каждой

операции в маршрутной технологии. Для проектирования отдельной

операции необходимо знать маршрут обработки заготовки, схему ее

базирования и закрепления, какие поверхности и с какой точностью нужно

обрабатывать, какие поверхности и с какой точностью были обработаны на

предшествующих операциях, припуск на обработку. При проектировании

операции уточняют ее содержание (намеченное ранее при разработке

маршрута), устанавливают последовательность и возможность совмещения

переходов во времени, окончательно выбирают оборудование,

инструменты и технологическую оснастку (или дают задание на их

проектирование), назначают режимы резания, определяют норму времени

и сопоставляют ее с тактом работы (в поточном производстве),

устанавливают паспортные размеры и составляют схему наладки. При

расчетах точности и проверки производительности может возникнуть

необходимость в некоторых изменениях маршрутной технологии, выбора

оборудования, содержания операции или условий ее выполнения.

Проектирование операции — задача многовариантная; варианты

оцениваются по производительности и себестоимости, руководствуясь

технико-экономическими принципами проектирования.

При выполнении задания необходимо выбрать технологическую

оснастку, режущий и измерительный инструмент, рассчитать режимы

резания, норму штучного времени, оформить операционный эскиз (ГОСТ

3.1105–84) и операционную карту (ГОСТ 3.1404–86).

Недостающие исходные данные (оборудование, схема базирования,

ранее обработанные поверхности) задаются студентом.

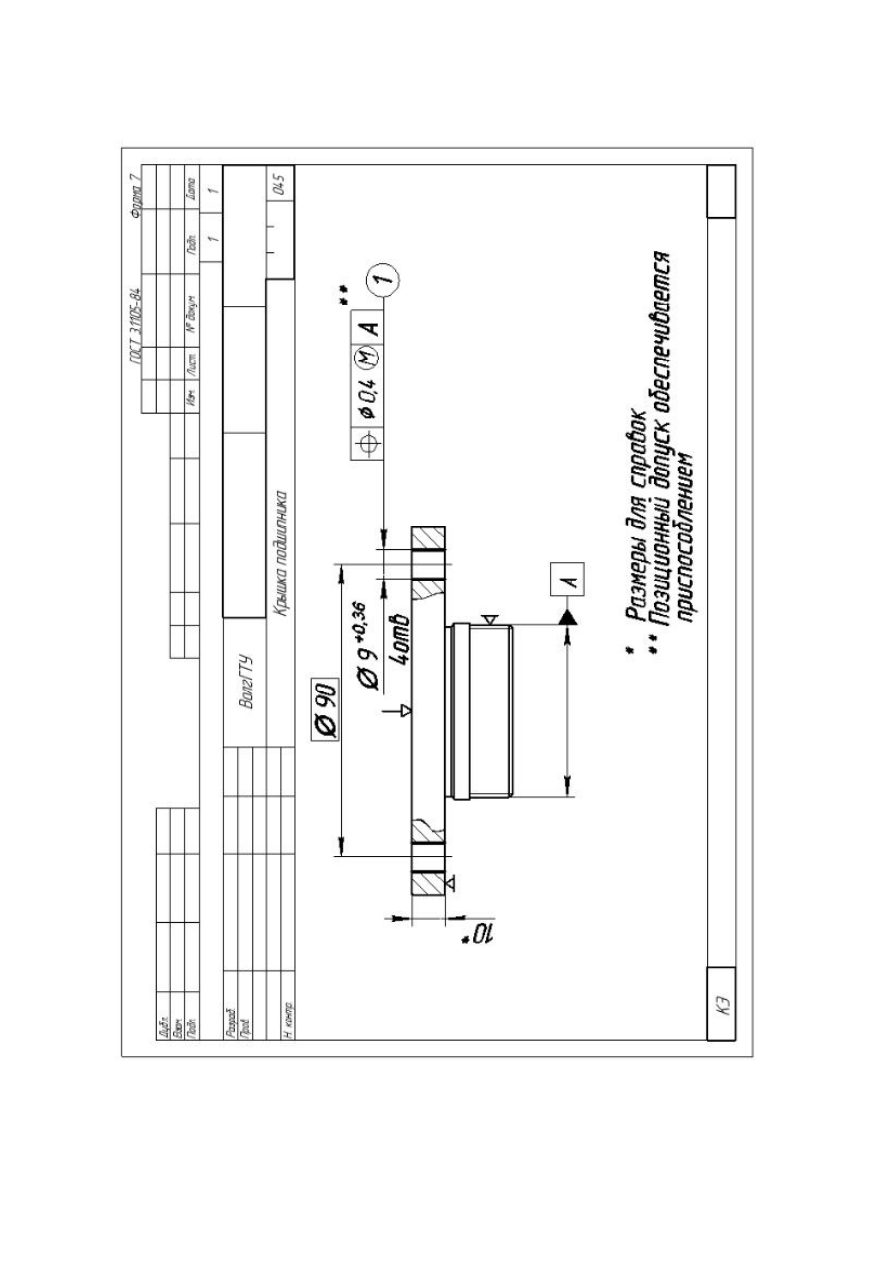

Задача 7.1

Спроектировать операцию сверления 4 отверстий 9 мм в крышке

подшипника (рис. 7.1) на радиально-сверлильном станке 2М55.

84

Рис. 7.1

Решение

Деталь устанавливаем в скальчатом кондукторе. Базирование

осуществляется по наружной цилиндрической поверхности 72

-0,046

и

уступу.

Операционной эскиз показан на рис. 7.2. Сверление производится

спиральным сверлом 2301–3384 ГОСТ 12121–77 [9, с. 273] с коническим

хвостовиком. Диаметр сверла d = 9 мм, материал режущей части Р6М5.

Вспомогательный инструмент – втулка 6100–022 ГОСТ 13598–85

[9, с. 329] для крепления инструмента с коническим хвостовиком.

Контроль диаметра отверстия и позиционных отклонений

осуществляется комплексным калибром.

Расчет режимов резания. Обрабатываемый материал – серый чугун,

HB = 190...227. Глубина резания t = d/2 = 9/2 = 4,5 мм. Табличное значение

подачи s

табл

= 0,24...0,31 мм/об [22, с. 277, табл. 25].

85

Р

ис

.

7.

2