Добавлен: 15.11.2018

Просмотров: 10088

Скачиваний: 69

71

В тех случаях, когда точность заготовки не обеспечивает

оптимального припуска для получения заданной точности сразу

окончательно

по

выбранному

методу

обработки,

назначается

предшествующий метод, и так до получения заготовки. Базируясь на

завершающем

и

первом

методах

обработки,

устанавливают

промежуточные методы. При этом исходят из того, что каждому методу

окончательной обработки предшествует один или несколько возможных

предварительных

(возможно

менее

точных)

методов.

Каждый

последующий метод должен быть точнее предыдущего. Технологический

допуск на промежуточный размер и качество поверхности, полученное на

предыдущем этапе обработки, должны находиться в пределах, при

которых можно использовать намеченный последующий метод обработки.

Составление маршрута обработки заготовки. Его цель – дать общий

план

обработки

заготовки,

наметить

содержание

операций

технологического

процесса

и

выбрать

тип

оборудования.

При

установлении общей последовательности обработки сначала обрабатывают

поверхности, принятые за технологические базы. Затем обрабатывают

поверхности в последовательности, обратной степени их точности.

Последней обрабатывать ту поверхность, которая является наиболее

точной. В производстве точных машин маршрут обработки делят на

стадии: черновую, чистовую и отделочную. На первой снимают основную

массу металла в виде припусков, вторая имеет промежуточное значение,

на последней обеспечивается заданная точность и шероховатость

поверхности. При разработке технологического маршрута используются

эвристические правила. Рекомендуется первоначально обрабатывать

основную несущую часть. Например, в деталях типа тел вращения

обрабатывать основную (несущую) часть поверхности, представляющей

поверхность вращения, соосные с осью детали, затем поверхности

особенностей (резьб, канавок) и так называемых невидовых поверхностей

(нецентральных отверстий, пазов, зубчатых венцов и др.). В некруглых

деталях первоначально обрабатывать плоскости, затем отверстия.

Предусматривать доступность места обработки, например, фрезерование

до сверления, проточка канавки до зубодолбления внутренних зубьев,

сверление отверстия для ввода концевой фрезы фрезерования замкнутого

контура и т. д.

Последовательность

обработки

зависит

также

от

системы

простановки размеров. В первую очередь следует обрабатывать ту

поверхность, относительно которой на чертеже координировано большее

число других поверхностей.

Приступая к решению задачи оформления чертежа, студент должен

прежде всего представить служебное назначение детали, которую он

должен спроектировать. (В задачах предлагаются детали, встречающиеся в

общем машиностроении).

72

Предложив служебное назначение детали, выявляются ее основные

поверхности:

исполнительные,

основные

и

вспомогательные

конструкторские базы, и формулируются требования к этим поверхностям.

После этого продумываются особенности вспомогательных поверхностей,

необходимых для предполагаемого использования детали: фасок, выточек,

канавок и т. д.

Соединительные поверхности проектируются произвольно, следуя

общим указаниям предложенного эскиза.

При проектировании детали используются общие указания по

форме отдельных поверхностей, рекомендованные в литературе [1].

Окончательно чертеж детали оформляется с соблюдением всех норм

ЕСКД.

При

выполнении

задания

технологический

маршрут

(последовательность обработки поверхностей заготовки) проектируется,

исходя из условий серийного производства.

Так как обработка не нормируется и не задается объем выпуска

продукции, не представляется возможным спроектировать оптимальные

операции, поэтому условно проектируются операции, включающие один

установ. Черновая и чистовая обработка наиболее ответственных

поверхностей планируется к выполнению на разных операциях (хотя по

загрузке оборудования она могла бы быть реализована в течение одной

операции).

Задача 6.1

На основании заданного эскиза (рис. 6.1, а) спроектировать рабочий

чертеж детали, разработать технологический маршрут обработки ее

поверхностей, подобрать оборудование и вычертить теоретические схемы

базирования для каждой операции (если на двух операциях может быть

использована одна и та же схема базирования, то она вычерчивается

только для первой операции). Исходная заготовка - штамповка из стали 45.

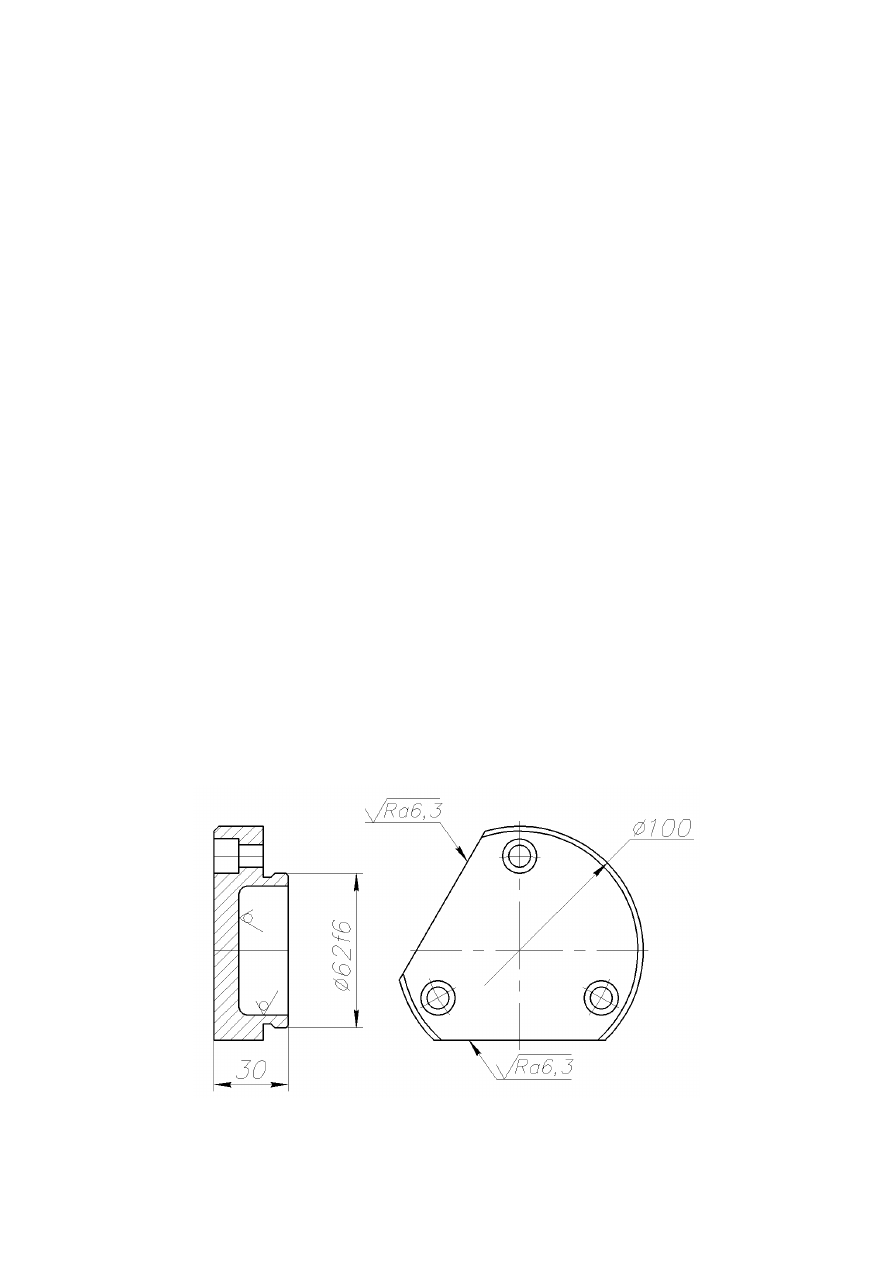

Рис. 6.1, а

73

Решение.

На основании заданного эскиза, можно предположить следующее

служебное

назначение

детали:

крышка,

расположенная

скосами

определенным образом относительно точного отверстия Ø62 мм.

Показанная на эскизе канавка позволяет предположить необ-

ходимость соблюдения перпендикулярности торца относительно оси

шейки вала 62f6. Можно предположить, что торцевая плоскость

поверхности 62 является исполнительной поверхностью, ограничивая в

машине положение кольца подшипника в корпусе.

Можно считать, что основными конструкторскими базами являются

цилиндрическая поверхность 62, плоскость фланца и один из скосов.

Второй скос является вспомогательной конструкторской базой. (Может

быть и вариант решения: за основную конструкторскую базу принимается

одно из трех отверстий, но тогда это отверстие не имело бы зенковки под

головку болта).

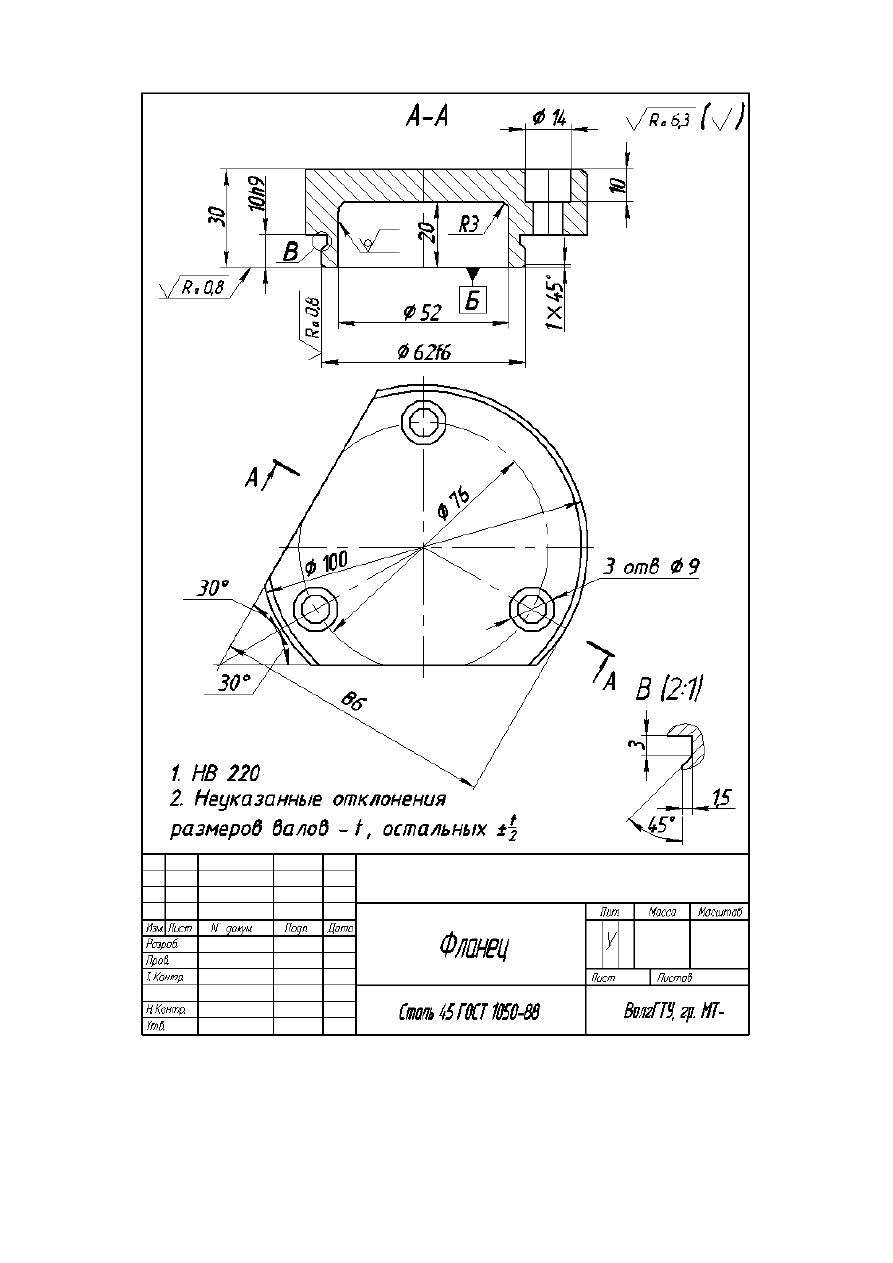

Спроектированная деталь показана на рис. 6.1, б.

Технологический маршрут разрабатывается на основании общих

рекомендаций [7, 8, 18, 23].

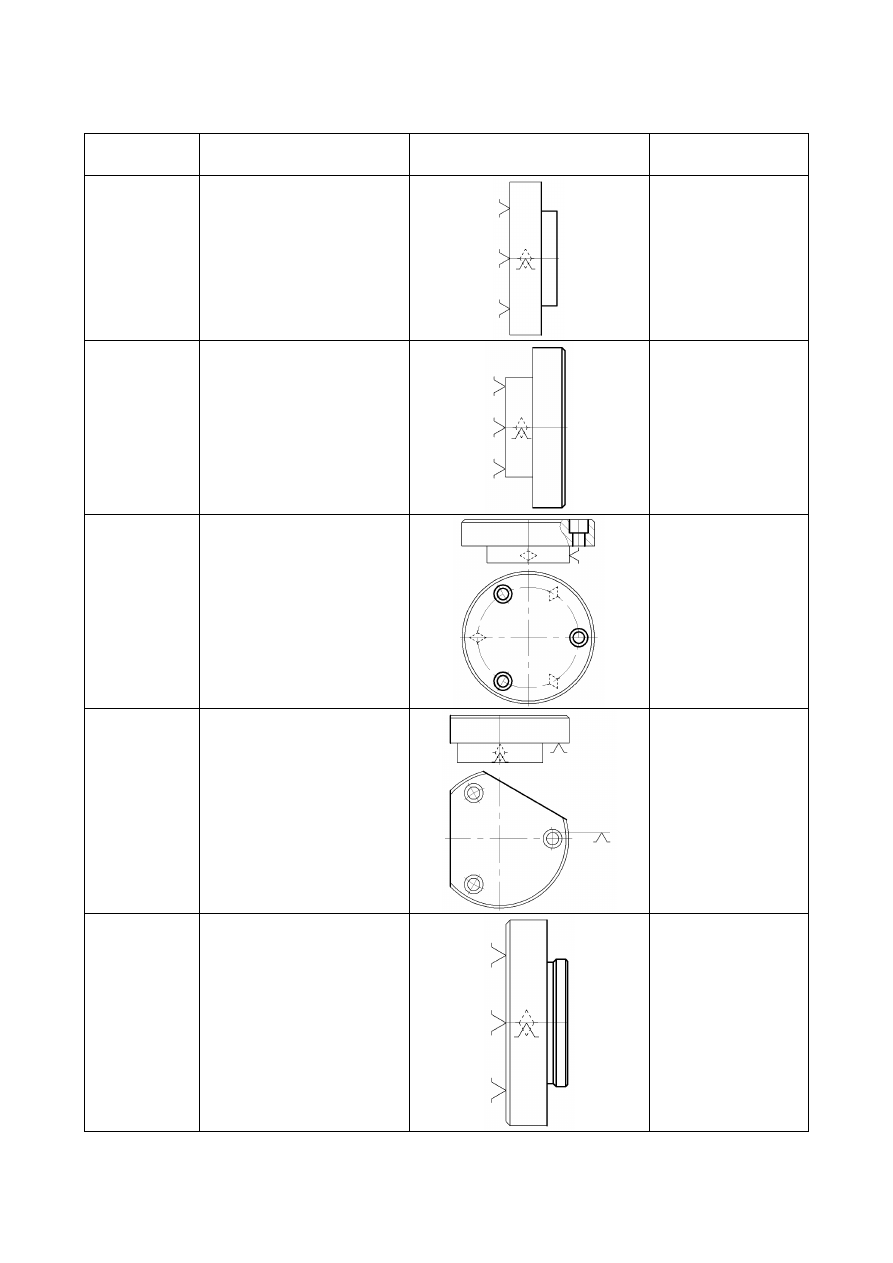

На первой операции технологического процесса рекомендуется

обработать поверхности, которые в дальнейшем могут быть использованы

в качестве установочных баз на большинстве операций (рис. 6.1 в).

Такими поверхностями являются поверхности 2, 7, которые и

обрабатываются на токарном станке.

За базу на первой операции принимаются поверхности 3, 4, причем

основной базовой поверхностью может быть плоскость 4, которая

формируется в одной половинке штампа и не имеет облоя.

Поверхность 2 обрабатывается с достаточно высокой точностью.

Так как деталь имеет низкую твердость, окончательная обработка

поверхности 2 может быть осуществлена лезвийным инструментом, что

сократит число единиц необходимого оборудования. Окончательную

обработку этой поверхности следует произвести в конце технологического

маршрута.

Операции сверления отверстий и фрезерования лысок можно

произвести в любой последовательности.

Принято решение сначала на станке с ЧПУ произвести обработку

системы отверстий 5, затем фрезеровать поверхности 10, приняв за базу

поверхности 2, 5, 7.

На последней операции технологического маршрута на станке с

ЧПУ осуществляется чистовая обработка исполнительной поверхности 1 и

основных конструкторских баз поверхностей 2 и 7 и ряда вспомогательных

поверхностей: 8, 9.

Разработанный технологический маршрут представлен в табл. 6.2.

74

Рис. 6.1, б

Остальные задачи главы выполнены по условию, изложенному

выше.

75

Таблица 6.2

Маршрутная технология (решение задачи 3.1)

Номер

операции

Содержание операции

Теоретическая схема

базирования

Оборудование

005

токарная

черновая

Черновая обточка 1,2,7.

Базы 3,4.

Станок 16К20

010

токарная

Черновая и чистовая

обточка 3,4,6.

Базы 1,2.

Станок 16К20

015

сверлильная

Сверление и

зенкерование системы

отверстий 5.

Базы 2,7.

Станок 2Р135Ф2-1

020

фрезерная

Черновое и чистовое

фрезерование двух

лысок 10.

Базы 2,5,7.

Станок 6Р82Г

025

чистовая

токарная

Чистовая обточка 2,

чистовая подрезка

торцов 1,7, обработка

канавки 8, снятие фаски

9, тонкая обточка 2.

Базы 3,4.

Станок 16К20Ф3