Добавлен: 15.11.2018

Просмотров: 10079

Скачиваний: 69

86

Корректируем подачу по паспортным данным станка 2М55 [226,

с. 21] s = 0,24 мм/об.

Расчетное значение скорости резания

v

v

v

l

u

M

y

m

q

v

K

K

K

s

T

d

C

v

[22, с. 276]

Значения коэффициентов и показателей степени [22, стр. 279,

табл. 29]: С

v

= 14,7; q = 0,25; y = 0,55; m = 0,125.

Период стойкости сверла Т = 35 мин [22, с. 280, табл. 30].

Поправочный коэффициент, учитывающий влияние физико-

механических свойств обрабатываемого материала на скорость резания

1,3

1,3

190

190

0,8

HB

227

v

M

K

[22, с. 261–262]

Поправочный

коэффициент,

учитывающий

влияние

инструментального материала на скорость резания,

0

,

1

v

u

K

[22, с. 263,

табл. 6].

Поправочный коэффициент на скорость резания, учитывающий

глубину обрабатываемого отверстия,

0

,

1

v

l

K

[22, с. 280, табл. 31]

0,25

рас

0,125

0,55

14, 7 9

0,8 1 1

28, 6

35

0, 24

v

м/мин.

Расчетное число оборотов шпинделя:

рас

рас

1000

1000 28, 6

1020

π

3,14 9

v

n

d

мин

-1

.

Корректируем число оборотов шпинделя по паспортным данным

станка n = 1000 мин

-1

.

Действительное значение скорости резания

π

3,14 9 1000

28,3

1000

1000

d n

v

м/мин.

Расчет нормы штучного времени

обс

отл

шт

0

(

)(1

),

100

В

а

а

T

t

t

мин,

где

t

0

– основное технологическое время, мин;

t

в

– вспомогательное время, мин;

a

обс

– время на обслуживание рабочего места в процентах от

оперативного времени;

а

отл

– время на отдых и личные потребности в процентах от

оперативного времени.

Так как отверстия обрабатываются последовательно,

1

0

0

4t

t

,

где

1

0

t

– основное время обработки одного отверстия, мин.

1

1

2

0

10 5

0, 063

1000 0, 24

l

l

l

t

n s

, мин,

87

где l = 10 мм – длина обрабатываемого отверстия; l

1

+ l

2

= 5 мм – длина

врезания и перебега сверла [15, с. 131]

В

ВУ

ВП

ВК

t

t

t

t

,

где t

ВУ

= 0,13 мин – вспомогательное время на установку и снятие детали

[15, с. 92, карта 33];

ВП

4 0,1 2 0,15

0, 43

t

мин

–

вспомогательное

время,

связанное

с

переходом [15, с. 95–97, карта 34, 35];

t

ВК

= 0,2 мин – вспомогательное время на контрольные измерения [15,

с. 100, карта 36];

t

В

= 0,13 + 0,43 + 0,2 = 0,76 мин;

а

обс

= 3,5 % [15, с. 86, карта 32];

а

отл

= 4 % [15, с. 85, карта 31];

шт

3,5 4

(4 0, 063 0, 76) (1

) 1, 09

100

Т

мин.

Подготовительно-заключительное время

ПЗ

10 7 3

20

Т

мин [15, с. 86, карта 32].

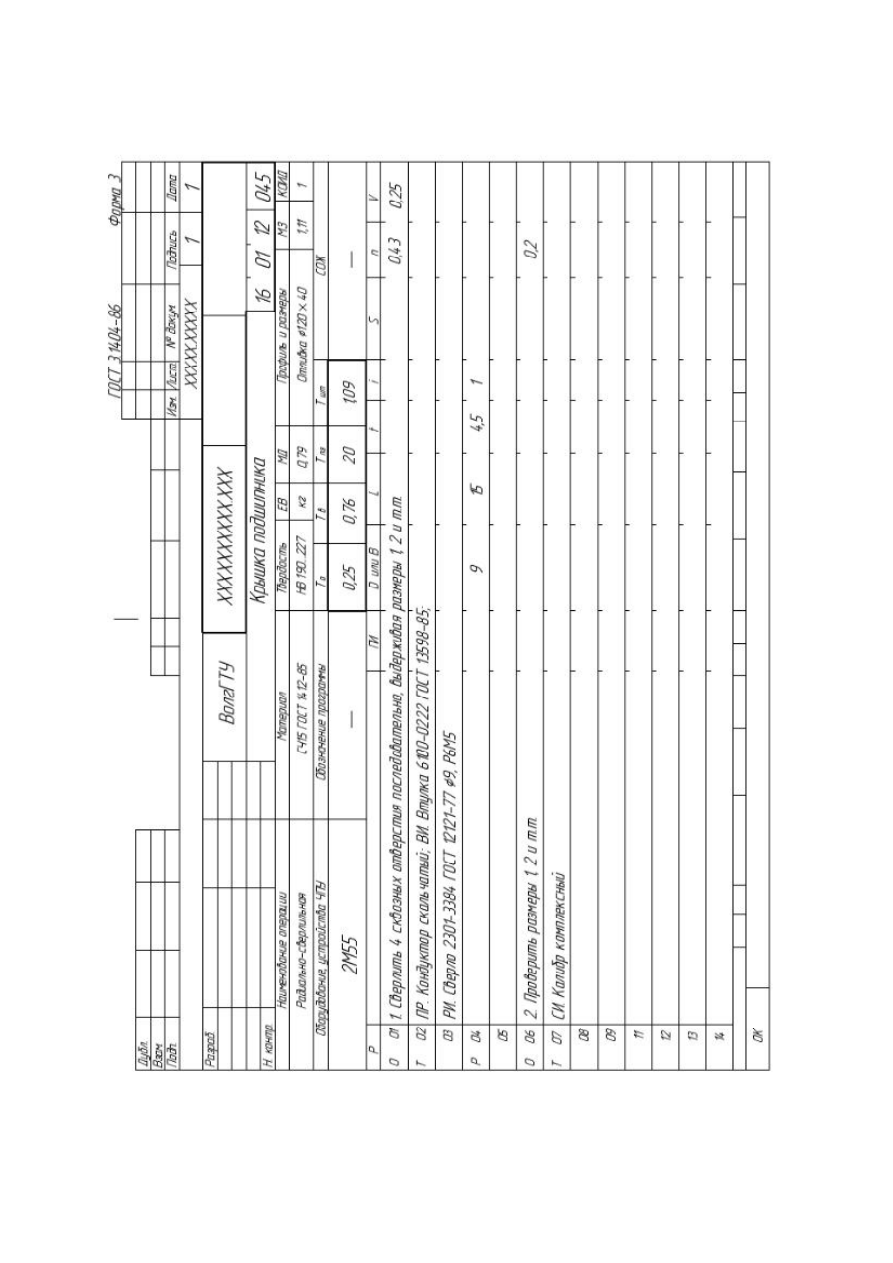

Операционная карта для данной операции показана на рис. 7.3.

Задача 7.2

Спроектировать операцию чистового обтачивания наружной

цилиндрической поверхности 72

-0,046

крышки подшипника (рис. 7.1).

Припуск на диаметр 0,4 мм.

Задача 7.3

Спроектировать операцию чистового растачивания отверстия

72Н8 крышки подшипника (рис 7.1). Припуск на диаметр 0,8 мм.

Задача 7.4

Спроектировать операцию подрезки торца и уступа (Ra = 1,6 мкм)

крышки подшипника (рис. 7.1). Припуск на сторону 0,4 мм.

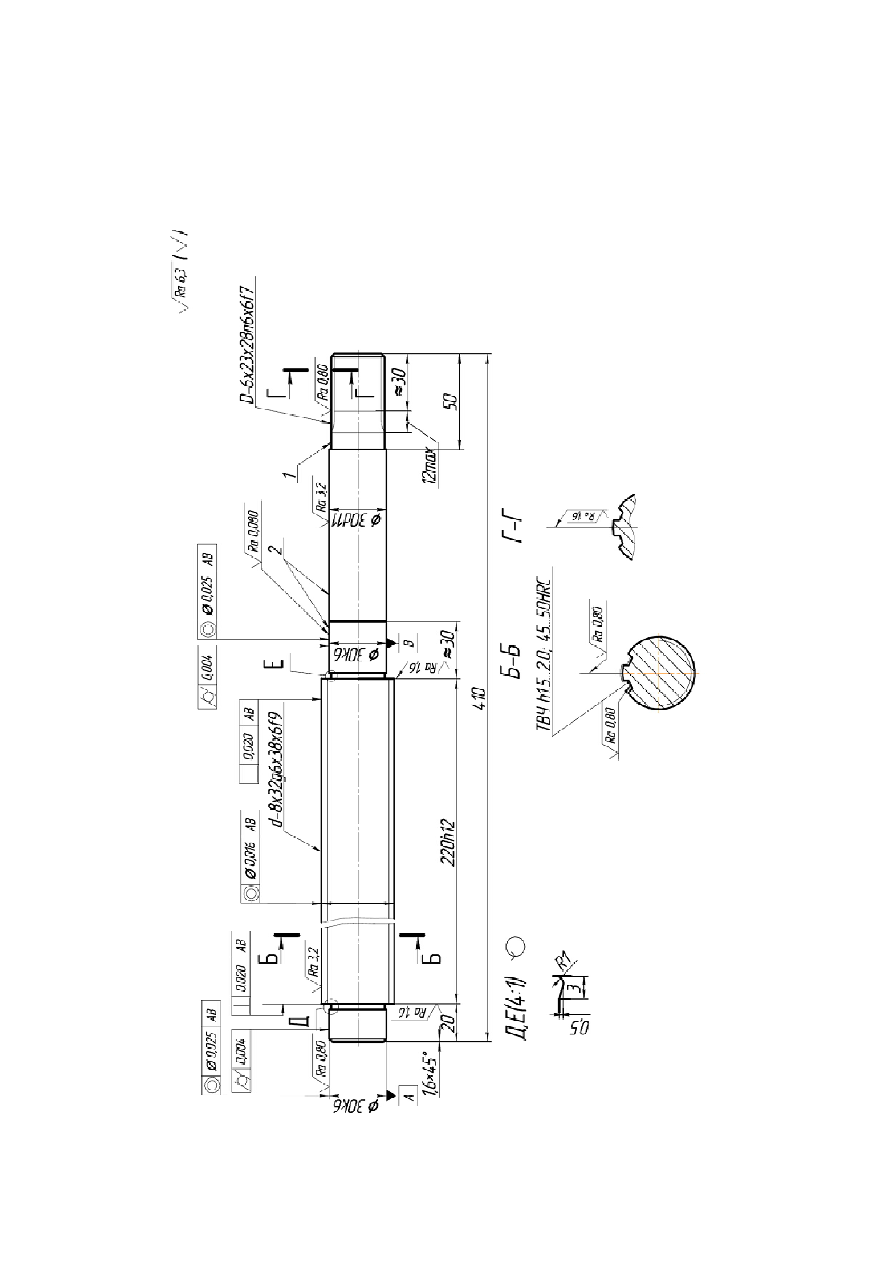

Задача 7.5

Спроектировать операцию фрезерования прямобочных шлицев

7

6

6

28

23

6

f

n

D

вала (рис. 7.4).

88

Р

ис

.

7.

3

Задача 7.6

Спроектировать

операцию

чистовой

токарной

обработки

наружных цилиндрических поверхностей 1,2 вала (рис. 7.4) на токарно-

гидрокопировальном полуавтомате до размеров 28,6h9 и 30,6h9

соответственно. Припуск на диаметр 0,5 мм.

Р

ис

.

7.

4

90

Задача 7.7

Спроектировать операцию окончательного шлифования наружной

цилиндрической поверхности 30k6 вала (рис. 7.4). Припуск 0,08 мм на

диаметр.

Задача 7.8

Спроектировать операцию черновой токарной обработки наружной

цилиндрической поверхности шлицев

9

6

38

6

32

8

f

g

D

вала (рис. 7.4) до

размера 38,5h12. Припуск на диаметр 2,5 мм.

Задача 7.9

Спроектировать операцию фрезерования шпоночного паза 10Р9

для червяка (рис. 7.5).

Задача 7.10

Спроектировать фрезерно-центровальную операцию для обработки

червяка (рис. 7.5). Припуск на сторону при фрезеровании торцев 3 мм.

Задача 7.11

Спроектировать операцию обработки витков червяка (рис. 7.5).

Задача 7.12

Спроектировать операцию черновой токарной обработки наружных

цилиндрических поверхностей 1, 2, 3 червяка (рис. 7.5) до размеров

33h11, 36h11, 42h14, соответственно. Припуск на диаметр 3 мм.

Задача 7.13

Спроектировать операцию чистового шлифования наружной

цилиндрической поверхности 32n6 червяка (рис. 7.5). Припуск 0,06 мм

на диаметр.

Задача 7.14

Спроектировать операцию нарезания зубьев червячного колеса

(рис. 7.6).

Задача 7.15

Спроектировать операцию протягивания шпоночного паза 18J

s

9 в

отверстии червячного колеса (рис. 7.6).