Добавлен: 15.11.2018

Просмотров: 10070

Скачиваний: 69

96

Задача 7.25

Спроектировать операцию чистового фрезерования установочной

плоскости 1 корпуса (рис. 7.8). Припуск на сторону 0,5 мм.

Задача 7.26

Спроектировать операцию тонкого фрезерования плоскости

разъема 2 корпуса (рис. 7.8). Припуск на сторону 0,25 мм.

Задача 7.27

Спроектировать операцию нарезания резьбы М12-6Н в корпусе

(рис. 7.8).

Задача 7.28

Спроектировать операцию сверления 14 отверстий 9 в корпусе

(рис. 7.8).

97

ГЛАВА VIII

ОБРАБОТКА ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ

Характер работ по технологической подготовке производства с

использованием станков с ЧПУ существенно отличается от работ

оборудования. Значительно возрастают сложность задач и трудоемкость

технологического проектирования. Технологические работы, общие по

названию с работами, выполняемыми для оборудования с ручным

управлением, имеют иное содержание при применении станков с ЧПУ и

требуют иного подхода.

В общем случае составление программ для станков с ЧПУ

начинается с разработки технологического процесса на деталь и выделения

операций программируемой обработки. В этих операциях после уточнения

оборудования выявляются траектории движения инструментов, скорости

рабочих и холостых ходов и др. Установленная последовательность

обработки кодируется и записывается на программоноситель. Полученная

в итоге управляющая программа (УП) представляет собой сумму указаний

рабочим

органам

станка

на

выполнение

в

определенной

последовательности действий, из которых складывается весь процесс

обработки детали.

При выполнении задания составляют расчетно-технологическую

карту (РТК). Эта карта содержит законченный план обработки детали на

станке с ЧПУ в виде графического изображения траектории движения

инструмента со всеми необходимыми пояснениями и расчетными

размерами [3, 5]. При составлении РТК требуется:

1. Вычертить обрабатываемую деталь с указанием всех размеров,

необходимых при программировании.

2. Наметить последовательность обработки, назначить базы,

выбрать крепежную оснастку.

3.

Изобразить

инструментальную

наладку,

дать

привязку

инструментов к базовым поверхностям, назначить режимы резания.

4. Выбрать начало координат и нанести оси координат.

5. Нанести исходную точку и траекторию движения центра

инструмента.

6. На траектории движения инструмента (при безэквидистантном

программировании – на обрабатываемом контуре) отмечают и обозначают

цифрами опорные точки траектории.

7. При необходимости указывают места контрольных точек, в

которых предусматривается кратковременная остановка инструмента для

проверки точности обработки. Также обозначают точки остановки для

смены

инструмента,

изменения

частоты

вращения

шпинделя,

98

перезакрепления детали и т.д., указывают продолжительность остановки в

секундах.

При построении траектории движения центра инструмента

необходимо соблюдать следующие правила [3, 5]:

1. Подводить инструмент к обрабатываемой поверхности и

отводить от нее следует по специальным траекториям – вспомогательным

перемещениям.

2. Перед остановкой, резким изменением подачи, подъемом или

опусканием

инструмента

необходимо

отвести

инструмент

от

обрабатываемой поверхности.

3. Длина холостых перемещений должна быть минимальной.

4. Для устранения влияния на точность обработки люфтов станка

желательно предусматривать дополнительные петлеобразые переходы в

зонах реверса.

5. При необходимости по расчетной силе резания следует

определить возможную деформацию детали (инструмента) и ввести

требуемое предискажение траектории.

На основании РТК производят кодирование УП. Особенности

разработки УП зависят от типа станка и системы ЧПУ [3, 5, 25].

Задача 8.1

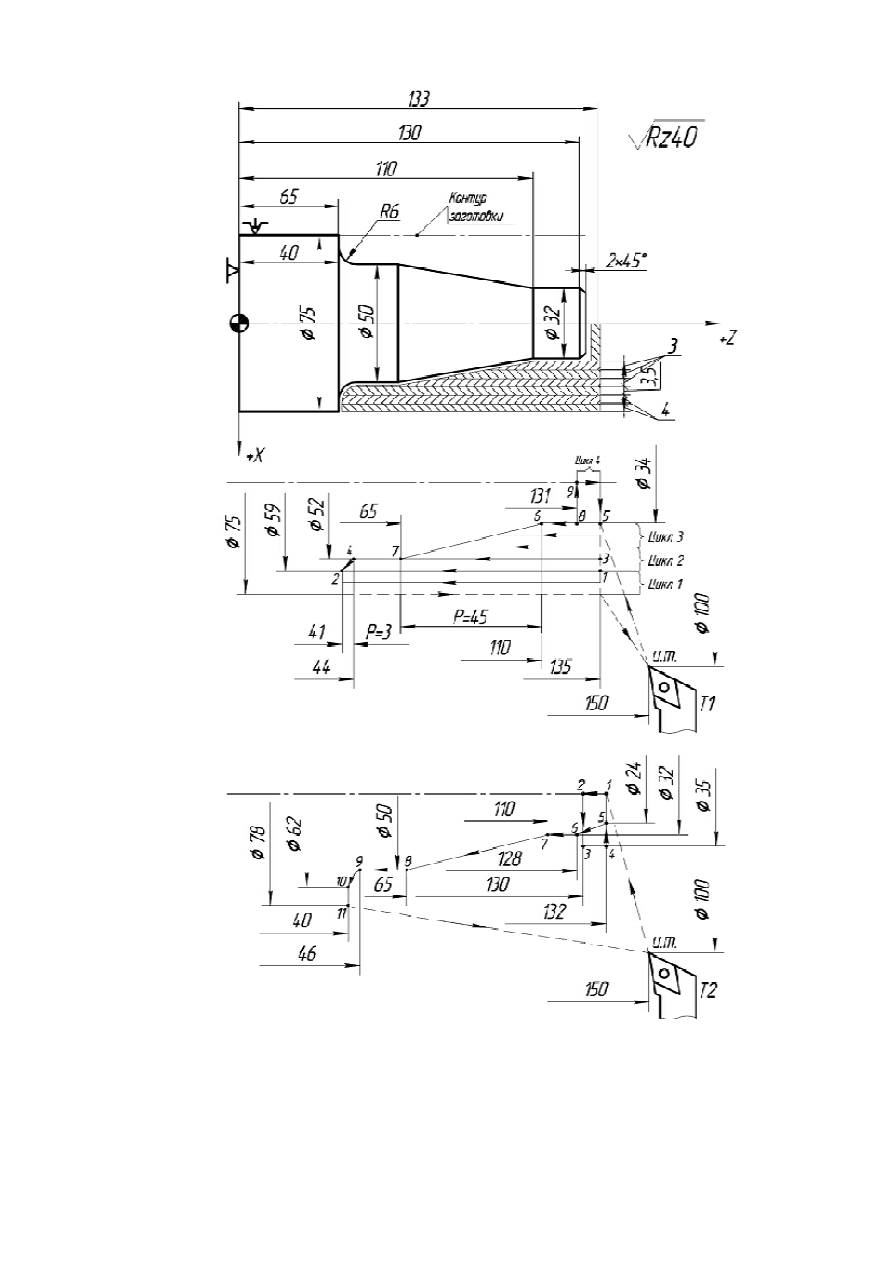

Составить УП обработки заготовки из стали 45 на токарном станке

с ЧПУ 16К20Т1 (рис. 8.1, а). Заготовка – прокат 75 мм обычной

точности, l = 133 мм. Заготовка крепится по наружной поверхности в трех

кулачковом самоцентрирующем патроне с упором в уступ расточенных

кулачков.

Решение

Намечаем последовательность обработки заготовки:

1. Черновое обтачивание наружных поверхностей и подрезка торца

с оставлением припуска на чистовую обработку 1 мм.

2. Чистовое обтачивание наружных поверхностей и подрезка торца.

Схема базирования детали показана на рис. 8.1, а.

Для черновых проходов используем проходной резец (Т1) с

ромбической пластиной Т5К10 (по ТУ2-035-892-82).

Глубина резания на различных участках (рис. 8.1, а) составляет от 3

до 4 мм. Для подрезания торца t = 2 мм. Подача при обтачивании

наружных поверхностей s = 0,4 мм/об; при подрезании торца подача s =

= 0,3 мм/об. Скорость резания при черновой обработке v = 79 м/мин.

Для чистовых проходов используем контурный резец (Т2) с

ромбической пластиной Т15К6 (по ТУ2-035-892-82). Глубина резания

t = 1 мм; s = 0,2 мм; скорость резания v = 128 м/мин. Начало координат

выбираем на левом торце заготовки (рис. 8.1, а).

99

Рис. 8.1

Принимаем исходную точку (ИТ) относительно начала координат с

координатами X = 100 мм и Z = 150 мм. Траектория нулевой точки резца

в

б

а

100

Т1 при черновой обработке, опорные точки траектории с координатами

приведены на рис. 8.1, б. Траектория нулевой точки резца Т2 при чистовой

обработке, опорные точки и их координаты показаны на рис. 8.1, в.

Составляем УП для обработки заданной заготовки. В скобах

приведены пояснения к отдельным кадрам.

N0 T1

(проходной резец)

N1 M3

(вращение шпинделя по часовой стрелке)

N2 M40

(третий диапазон частот вращения)

N3 G96*

N4 S92*

(задание постоянной скорости резания v =

= 92 м/мин)

N5 P2240*

N6 P340

N7 F40

(подача s = 0,4 мм/об)

N8 M8

(включение СОЖ)

N9 Z13500~*

(подход в начальную точку цикла)

N10 X10000

N11 G77*~

N12 X5900*

(двухпроходной продольный цикл)

N13 Z4100*

N14 P800

N15 X5900~

(ускоренный подвод в точку 1)

N16 G70*~

N17 X5200*

N18 Z4100*

(однопроходный продольный цикл со скосом)

N19 P350*

N20 P300

N21 X5200~

(ускоренный подвод в точку 3)

N22 ~→→G77*

N23 X 3400*

N24 Z6500*

(двухпроходный продольный цикл со скосом)

N25 P600*

N26 P4500