Добавлен: 15.11.2018

Просмотров: 10048

Скачиваний: 69

11

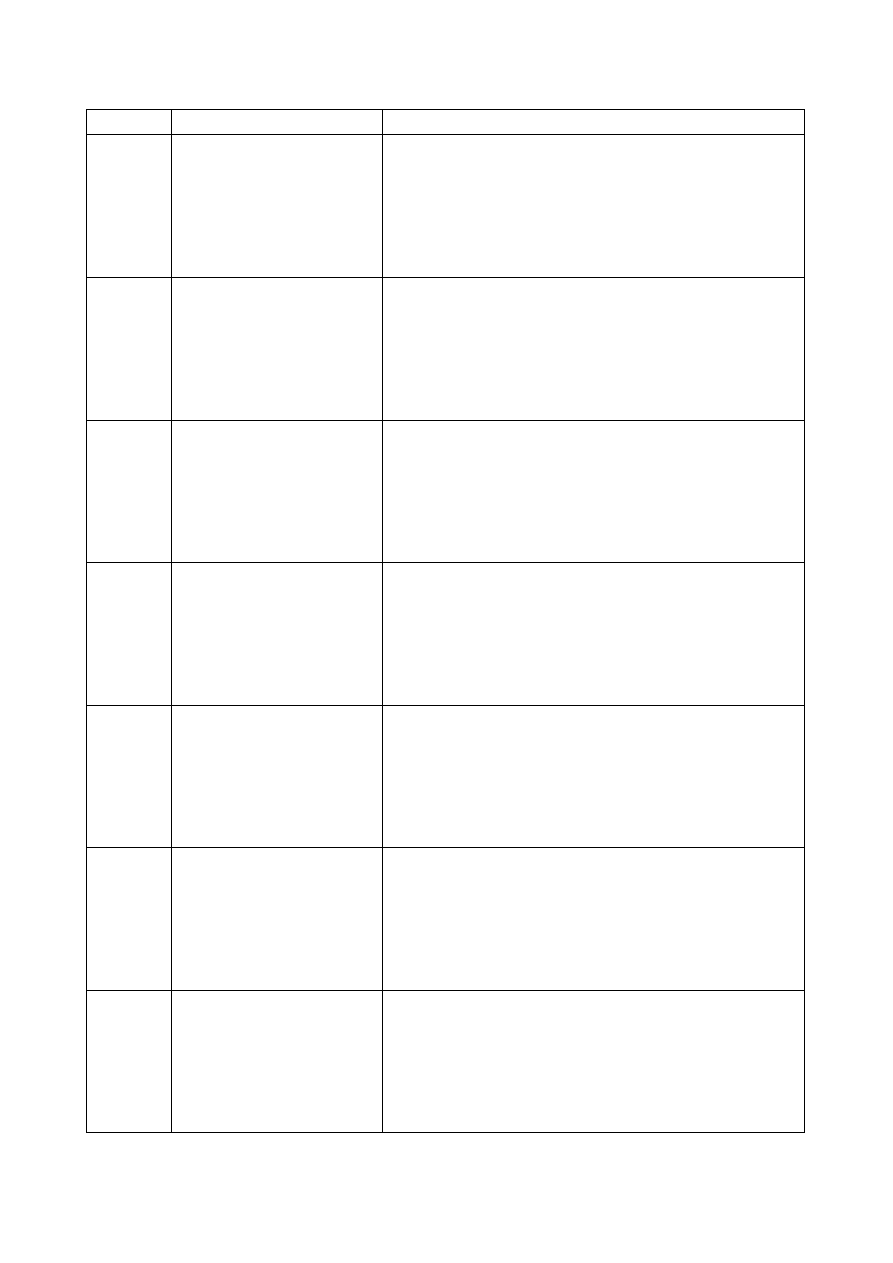

Продолжение табл. 1.3

Вариант Операция

Размеры деталей пробы

13

Чистовое шлифование

шейки вала 40

-0,025

39,983

39,982

39,99

39,992

39,982

39,975

39,992

39,986

39,98

39,986

39,994

39,983

39,988 39,997

39,98

39,981

39,99

39,985 39,989

39,99

39,995

39,988

39,986 39,985

39,984

14

Черновая расточка

отверстия 65

+0,3

65,08

65,04

65,06

65,06

65,04

65,04

65,075

65,05

65,05

65,01

65,03

65,03

65,075

65,06

65,02

65,08

65,075

65,02

65,04

65,05

65,075

65,075

65,06

65,06

65,05

15

Шлифование шейки

вала 25

-0,084

24,925

24,96

24,945

24,35

24,965

24,92

24,985

24,97

24,95

24,925

24,916

24,95

24,985 24,965

24,95

24,935 2.4,965 24,955

24,95

24,97

24,955

24,95

24,935

24,93

16

Чистовая обточка

шейки вала 18

-0,07

17,98

17,99.

17,97

17,97

17,995

17,97

17,985

17,99

17,96

17,965

17,975

17,96

17,985 17,955

17,97

17,975

17,975

17,96

17,965

17,985

17,975

17,97

17,965 17,975

17,98

17

Черновая обточка

шейки вала 55

-0,3

54,9

54,87

54,85

54,92

54,87

54,95

54,984

54,87

54,9

54,95

54,85

54,8

54,99

54,955

54,9

54,0

54,989

54,87

54,9

54,9

54,92

54,925

54,9

54,955

54,925

18

Доводка отверстия

50

+0,016

50,014

50,012

50,005

50,00

50,002

50,01

50,005

50,002

50,01

50,015

50,01

50,014

50,002 50,008

50,002

50,005

50,015

50,005 50,008

50,01

50,005

50,008

50,01

50,002

50,008

19

Черновая обточка

шейки вала 32

-0,25

31,86

31,9

31.92

31,92

31,99

31,96

31,825

31,9

31,88

31,98

31,92

31,86

31,87

31,94

31,96

31,92

31,9

31,94

31,87

31,88

31,95

31,9

31,92

31,95

31,92

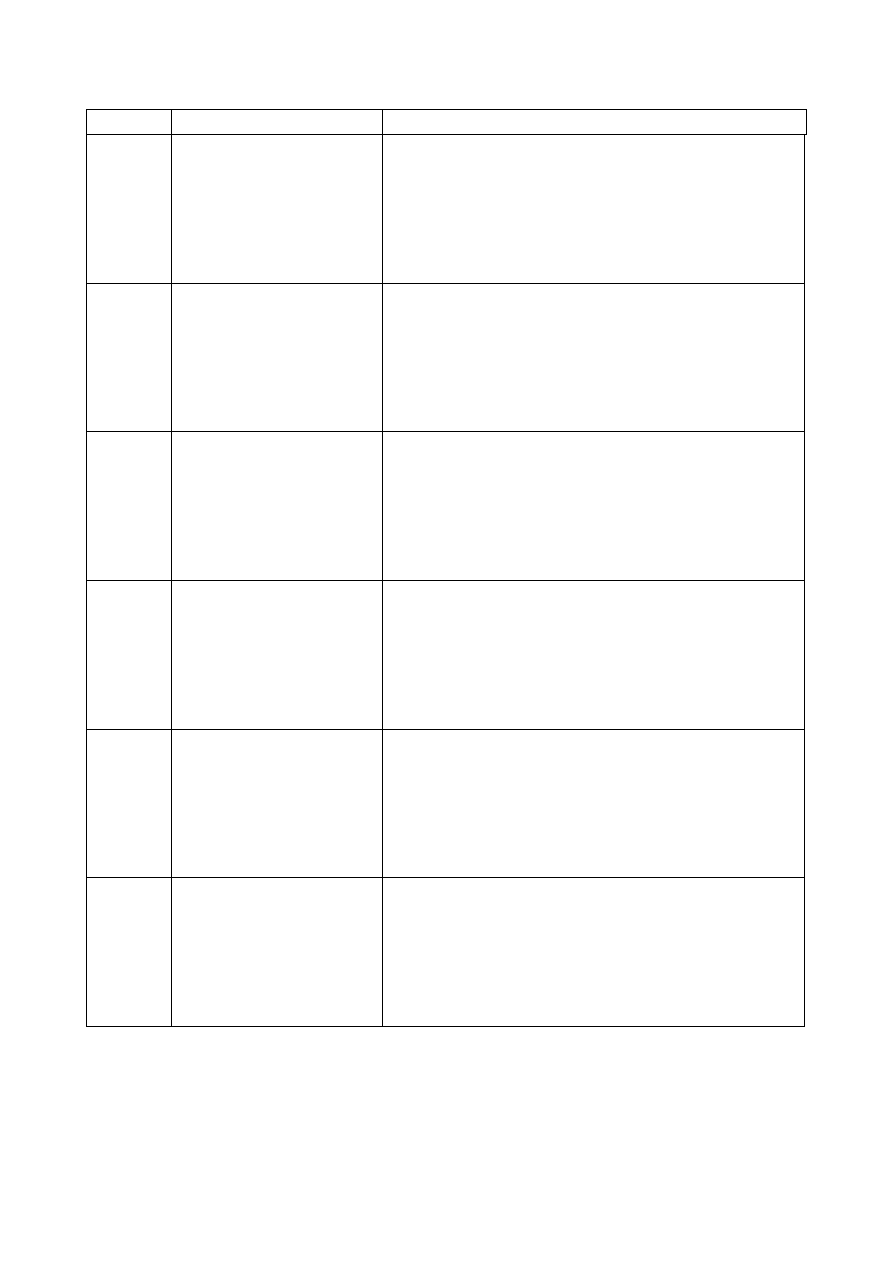

12

Окончание табл. 1.3

Вариант Операция

Размеры деталей пробы

20

Шлифование

отверстия 35

+0,089

35,022

35,01

35,015 35,018

35,015

35,003

35,004

35,015

35,02

35,025

35,018

35,015

35,005

35,02

35,022

35,012

35,01

35,005 35,015

35,01

35,024

35,018

35,016 35,016

35,012

21

Черновая

обточка шейки вала

40

-0,16

39,99

39,93

39,93

39,97

39,93

39,95

39,965

39,97

39,975

39,93

39,95

39,965

39,96

39,96

39,985

39,95

39,9

39,975

39,95

39,92

39,94

39,95

39,95

39,92

39,95

22

Тонкое шлифование

шейки вала 12

-0,011

11,989

12,00

11,99

11,997

11,992

11,998

12,00

11,992 11,995

12,00

11.992

11,989

11,995 11,998

12,00

11,997

11,99

11,99

11,989

11,995

11,998

11,995

11,992 11,989

11,995

23

Чистовая расточка

отверстия 125

+0,063

125,05

125,04

125,04 125,035 125,02

125,02 125,005 125,045 125,025 125,015

125,01 125,024 125,025 125,035 125,03

125,015 125,02

125,03 125,025 125,03

175,035 125,045 125,045 125,03

125,02

24

Тонкое шлифование

шейки вала 20

-0,013

19,99

19,995

19,997

20,00

19,99

19,99

19,998

19,997 19,989

20,00

19,998

19,992

19,992

19,99

19,995

19,995

19,989

19,99

19,992

19,992

19,995

19,992

19,995 19,942

19,942

25

Чистовая расточка

отверстия 150

+0,063

150,03 150,025 150,035 150,04 150,025

150,025 150,02 150,008 150,01 150,035

150,025 150,015 150,02 150,04 150,012

150,05

150,04 150,015 150,025 150,03

150,015 150,025 150,025 150,03 150,012

Задача 1.1

(Вариант 0 — см. табл. 1.3)

Для представленной пробы из 25 деталей, обработанных при

заданной операции, вычислить числовые характеристики случайных

размеров деталей, выдвинуть и проверить рабочую гипотезу о

предполагаемом законе распределения случайных размеров, установить

точность выполнения анализируемой операции механической обработки,

установить возможный процент брака деталей при их обработке без

подналадки станка.

Решение

Анализируется операция чистовой обточки вала 30

-0,084

, на

основании результатов замера деталей пробы подсчитываются отклонения X

от номинала в мкм: 5, 10, 10, 10, 10, 15, 15, 15, 20, 20, 25, 25, 25, 25, 25, 30,

30, 35, 35, 35, 35, 35, 40, 40, 45 мкм.

Вычисляется

среднее

арифметическое

значение

отклонения

x = 24,6 мкм, стандартное отклонение

σ

= 11,2657 мкм. Так как

обрабатывается заготовка с точностью 10 квалитета, выдвигается и

проверяется гипотеза о нормальном распределении.

Отклонения размеров деталей от номинала лежат в пределах от 5 до

45 мкм. Интервал варьирования разбивается на 6 равных интервалов

протяженностью 8 мкм каждый. Границы интервалов располагаются так,

чтобы среднее арифметическое значение лежало вблизи границ 3-го и 4-го

интервалов.

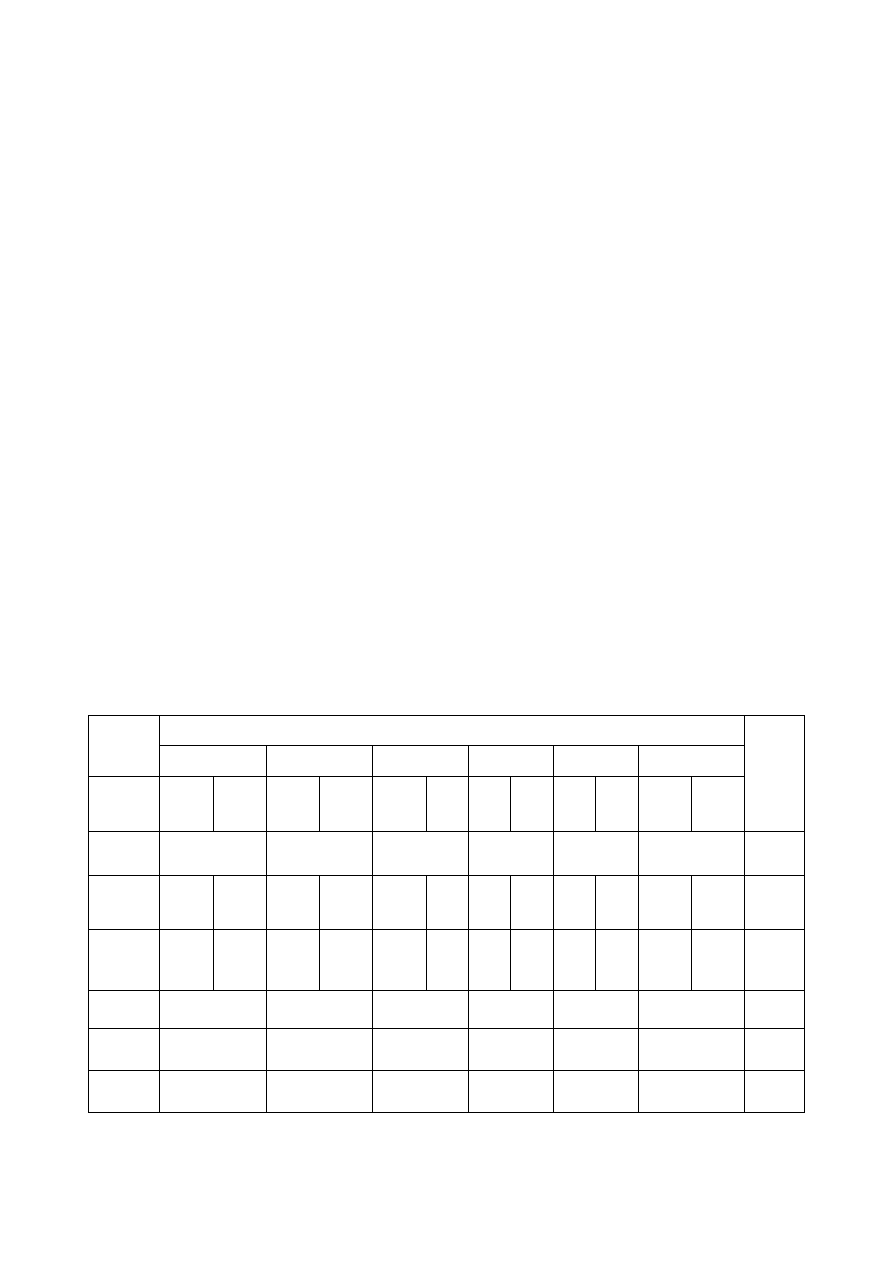

Составляется расчетная табл. 1.4

Таблица 1.4

Расчетные

величины

Номер интервалов

Σ

I

II

III

IV

V

VI

X

i-1

-X

i

,

мкм

1

9

9

17

17

25

25

33

33

41

41

49

n

oi

1

7

4,5

4,5

7

1

25

x

i-1

-x

i

,

мкм

-24

-16

-16

-8

-8

0

0

8

8

16

16

24

–

z

i-1

-z

i

-2,13

-1,42 -1,42 -0,71 -0,71

0

0 0,71 0,71 1,42 1,42

2,13

–

P

i

0.0612

0.1611

0.2611

0.2611

0.1611

0.0612

0.9668

n

pi

1,53

4,04

6,53

6,53

4,04

1,53

24,2

n

2

oi

/n

pi

0,654

12,129

3,101

3,101

12,129

0,654

31,768

14

Для каждого интервала устанавливается опытная частота: число

замеров деталей, приходящихся на интервал (при совпадении размера с

границей интервала в два соседних интервала вписывается по 0,5 детали).

Размер 25 мкм совпадает с границей интервала, поэтому в III и IV

интервалы добавляется по 2,5 единицы.

: 2,13; 1, 42; 0, 71; 0, 71;1, 42; 2,13

σ

i

i

x

z

Вероятность попадания размера в интервал (по табл. 1.2)

.

2611

,

0

0

2611

,

0

;

1611

,

0

2611

,

0

4222

,

0

;

0612

,

0

4222

,

0

4834

,

0

IV

III

V

II

VI

I

P

P

P

P

P

P

Расчетное число деталей в интервале

53

,

1

0612

,

0

25

pVI

pI

n

n

04

,

4

1611

,

0

25

pV

pII

n

n

53

,

6

2611

,

0

25

pIV

pIII

n

n

2

χ

31, 768 2 25 24, 2

5, 968

оп

При уровне значимости

2

табл

α

0, 05χ

7, 82

(табл. 1.1) 5,968 < 7,82

гипотеза о нормальном распределении принимается.

Расчетное

поле

рассеяния

случайных

размеров

ω

6σ

;

ω

6 11, 2657

69,9

70

мкм.

Точность операции

ψ 84 : 70 1, 2

вполне удовлетворительная.

Вероятные предельные размеры:

Наибольший:

max

30 0, 0246 3 0, 0112657

30, 0093

30, 009

d

мм.

Наименьший:

min

30 0, 0246 3 0, 0112657

29,9416

29,942

d

мм.

Допустимые предельные размеры: Наибольший:

max

30, 0

d

мм.

Наименьший:

min

30 0, 084

29, 916

d

мм.

Возможен исправимый брак в пределах от 30, 0 до 30, 009 мм.

Вероятность появления этого брака подсчитывается следующим образом.

Определяются отклонения предельных размеров от среднего

арифметического значения (x

i

) в долях σ, т. е.

σ

i

i

i

x

z

. Для размера 30,0 (в

интервале 0 – x

1

) значение

1

24, 6

x

мкм (т. е. соответствует координате

центра группирования или среднеарифметическому значению). Тогда, для

интервала “0–z

1

”,

1

24, 6 /11, 2657

2,18

z

.

Вероятность размеров в интервале 0 – z

1

(по табл. 1.2):

P

1

= 0,4854. Для размера 30,009 (в интервале 0 – x

2

) значение

2

24, 6 9

33, 6

x

мкм. Тогда

2

33, 6 /11, 2657

3

z

. Вероятность размеров в

интервале 0 – z

2

(по табл. 1.2): P

2

= 0,4986.

Вероятность исправимого брака P

брака

= 0,4986 – 0,4854 = 0,013, т. е.

1,3 %.

15

ГЛАВА II

РАСЧЕТ ПОГРЕШНОСТИ УСТАНОВКИ

Погрешность установки в общем случае складывается из трех

элементарных погрешностей: погрешности базирования

б

ε

, погрешности

закрепления

з

и погрешности приспособления

п

ε

.

При решений перечисленных ниже задач принято считать, обработка

заготовки производится с использованием одного приспособления, и

погрешности его изготовления и установки на станок учитываются при

наладке, поэтому погрешность установки

2

2

у

б

з

ε

ε

ε

.

Погрешность

базирования,

зависящая

от

формы

базовой

поверхности, определяется по формулам, приведенным в табл. 2.1.

Если

выполняемый

размер

входит

еще

и

в

размерную

технологическую цепь, то его отклонения от номинала определяются по

методике расчета размерных цепей.

Погрешности закрепления могут быть определены по даным табл.

2.2; 2.3; 2.4. Указанный справочный материал включает данные,

необходимые для решения задач в данной главе. Полностью данные можно

позаимствовать из книг [4,21].

Приняты следующие ограничения:

если не сделаны специальные указания, то установочные призмы

выполнены с углом 90°;

обработка ведется методом автоматического получения размеров;

центровые отверстия в валах выполнены по ГОСТ 14034–74, тип А;

опоры и установочные устройства показаны по ГОСТ 3.1107–81.

В задачах этого параграфа на основе операционного эскиза,

выполненного по ГОСТ 3.1107–81, или теоретической схемы базирования

заготовки требуется:

назначить качество поверхностей заготовки, используемых в

качестве установочных баз, и способ их формирования;

вычислить предполагаемую погрешность установки;

вычертить

вариант

возможной

конструктивной

реализации

установки заготовки.