Добавлен: 15.11.2018

Просмотров: 10131

Скачиваний: 70

16

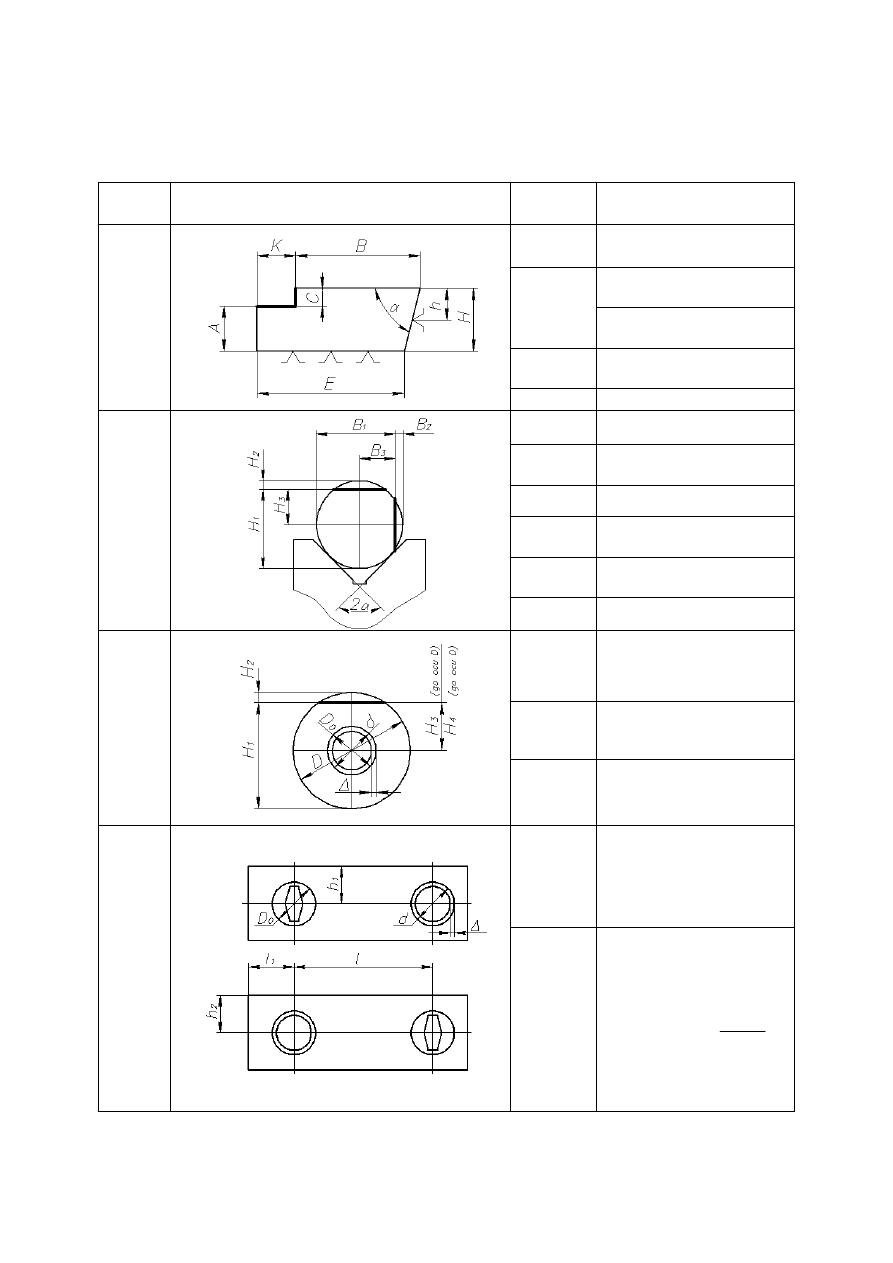

Таблица 2.1

Погрешности базирования,

зависящие от формы боковых поверхностей

Номер

схемы

Схема установки

Размер

Погрешность

базирования

1

А

0

В

Th tg α при α≠90°

0 при α=90°

С

ТН

К

ТЕ

2

Н

1

0,5Т

D

(1/sinα-1)

Н

2

0,5Т

D

(1/sinα+1)

Н

3

0,5Т

D

1/sinα

В

1

0,5Т

D

В

2

0,5Т

D

В

3

0

3

H

1

,

H

2

0,5T

D

+2e+T

d

+T

D

0

+2Δ

H

3

2e+T

d

+T

D

0

+2Δ

H

4

T

d

+T

D

0

+2Δ

4

h

1

2Δ+T

D

0

+ T

d

h

2

(2Δ+T

D

0

+ T

d

)(

l

l

l

1

2

)

17

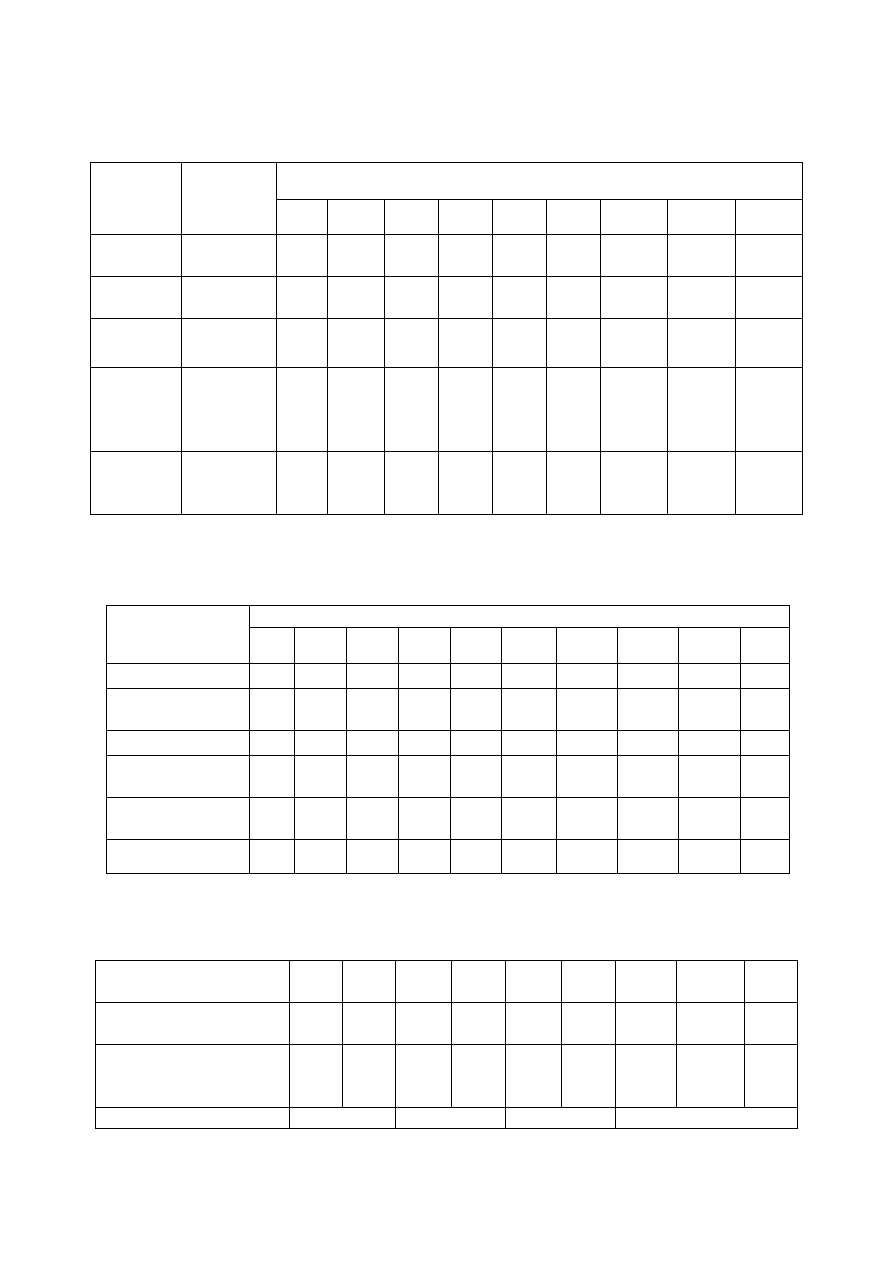

Таблица 2.2

Погрешность закрепления при установке заготовки

в трехкулачковом самоцентрирующем патроне

з

ε

, мкм

Характер

базовой

поверхности

Направ-

ление

смещения

заготовки

Диаметр базы, мм

От 6

до10

Св.10

до 18

Св.18

до 30

Св.30

до 50

Св.50

до 80

Св.80

до120

Св.120

до 180

Св.180

до 260

Св.260

до 360

Отливка

Радиальное

Осевое

220

70

270

80

320

90

370

100

420

110

500

120

600

130

700

140

800

150

Горячая

штамповка

Радиальное

Осевое

220

70

270

80

320

90

370

100

420

110

500

120

600

130

700

140

800

150

Прокат

Радиальное

Осевое

220

70

270

80

320

90

370

100

420

110

500

120

600

130

–

–

–

–

Предва-

рительно

обрабо-

танная

Радиальное

Осевое

50

50

60

60

70

70

80

80

100

90

120

100

140

110

160

120

180

130

Чисто об-

работан-

ная

Радиальное

Осевое

25

30

30

40

35

50

40

60

50

70

60

80

70

90

80

100

90

110

Таблица 2.3

Погрешность закрепления при установке на опорные пластины в

приспособлении с винтовым зажимом,

з

ε

мкм

Характер базовой

поверхности

Диаметр базы, мм

От б

до10

Св.10

до 18

Св.18

до 30

Св.30

до 50

Св.50

до 80

Св.80

до120

Св.120

до 180

Св.180

до 260

Св.260

до 360

Св.360

до500

Отливка

–

100

110

120

135

150

175

200

240

280

Горячая

штамповка

–

100

110

120

135

150

175

200

240

–

Прокат

90

100

110

120

135

150

175

–

–

–

Черновая

обработка

40

50

60

70

80

90

100

110

120

130

Чистовая

обработка

30

40

50

60

70

80

90

100

110

120

Шлифование

20

30

40

50

60

70

80

90

100

110

Таблица 2.4

Погрешности глубины центрового гнезда (посадка центра станка) Δ

ц

, мм

[21]

Диаметр шейки

заготовки

Св. 6

до 8

Св.8

до 12

Св. 12

до 20

Св. 20

до 30

Св. 30

до 50

Св. 50

до 80

Св. 80

до 120

Св. 120

до 180

Св. 180

Диаметр центра

отверстия

1

1,5

2

2,5

3

4

5

6

8

Наибольший диаметр

конуса центрального

гнезда

4

6,5

8

10

12

15

20

25

30

Посадка центра Δ

ц

0,14

0,18

0,21

0,25

18

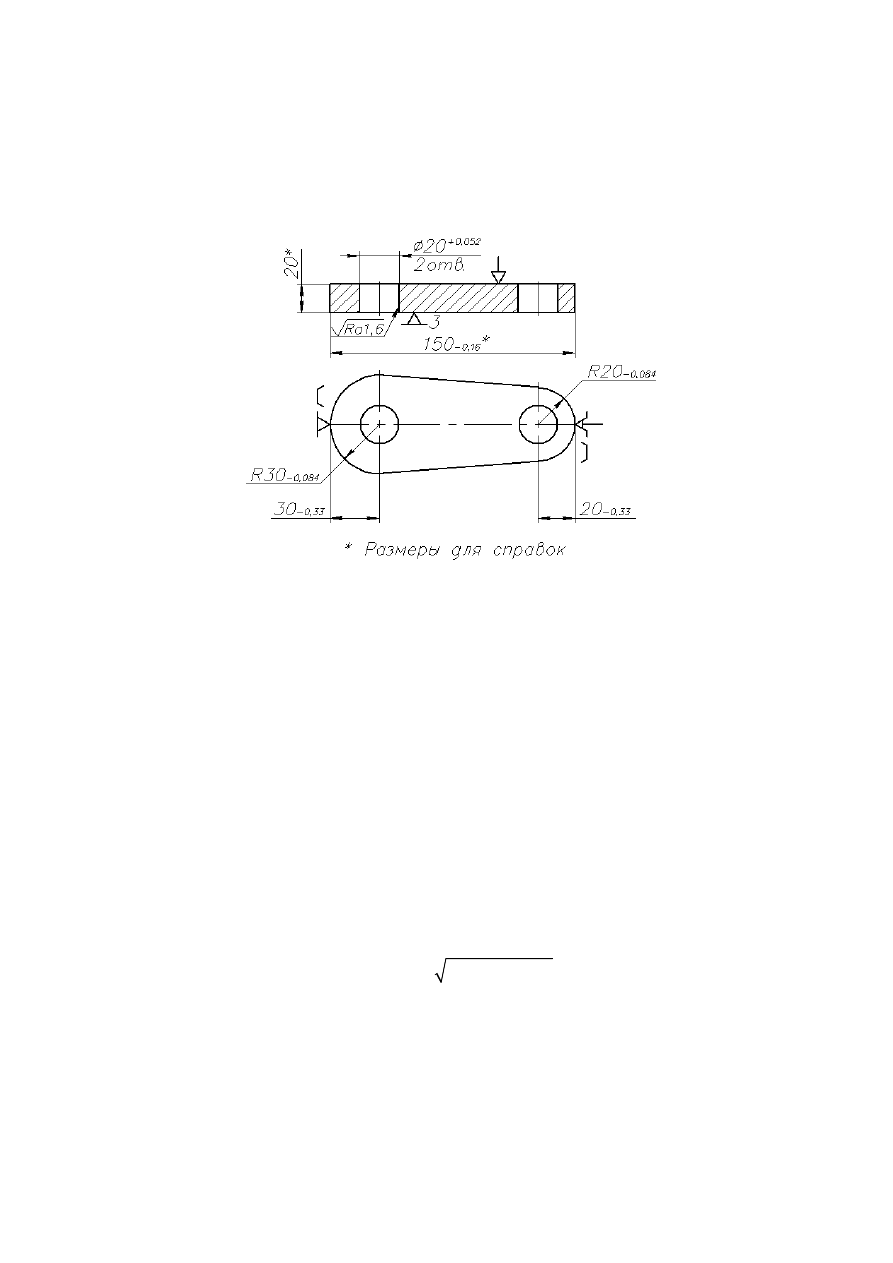

Задача 2.1

На вертикально-сверлильном станке с использованием кондук-

торного приспособления в заготовке сверлится два отверстия Ø20

+0,052

(рис. 2.1). Вычислить погрешность установки при выполнении размеров

30

-0,33

и 20

-0,33

мм.

Рис. 2.1

Решение

Согласно операционному эскизу заготовка устанавливается на

плоскость и ориентируется по контуру. Предполагается, что все базовые

поверхности заготовки предварительно профрезерованы за черновые и

чистовые переходы и получен 10-й квалитет точности при шероховатости

поверхности Ra = 3,2 мкм.

Погрешность установки при выполнении размера 30

-0,33

мм.

Погрешность базирования рассчитывается по схеме 2 табл. 2.1 как

погрешность размера Н

2

:

б

ε

0, 5

1/ sin α 1

ТD

. Так как допуск базовой

поверхности задан на радиус, то

б

ε

2 0, 5 0, 084 1/ sin 45

1

0, 203

мм.

Погрешность закрепления устанавливается по табл. 2.3. (Чисто

обработанная поверхность, размер заготовки 18–30 мм)

з

ε

0, 05

мм.

Погрешность установки:

2

2

у

ε

0, 203

0, 05

0, 209

мм.

Погрешность установки при выполнении размера 20

-0,33

.

В этом случае центр обрабатываемого отверстия относительно

установочной базы переместится так же, как и для предыдущего размера,

но измерение ведется от другой измерительной базы, которая может

перемещаться в пространстве на величину допуска размера

16

,

0

150

.

19

Поэтому погрешность базирования является суммой двух случайных

независимых величин и равна:

2

2

б

ε

0, 203

0,16

0, 258

мм.

Погрешность закрепления равна

з

ε

90

мкм - для размера заготовки

в интервале 120–180 мм (табл. 2.3).

Погрешность установки:

2

2

у

ε

0, 258

0, 09

0, 273

мм. Вариант

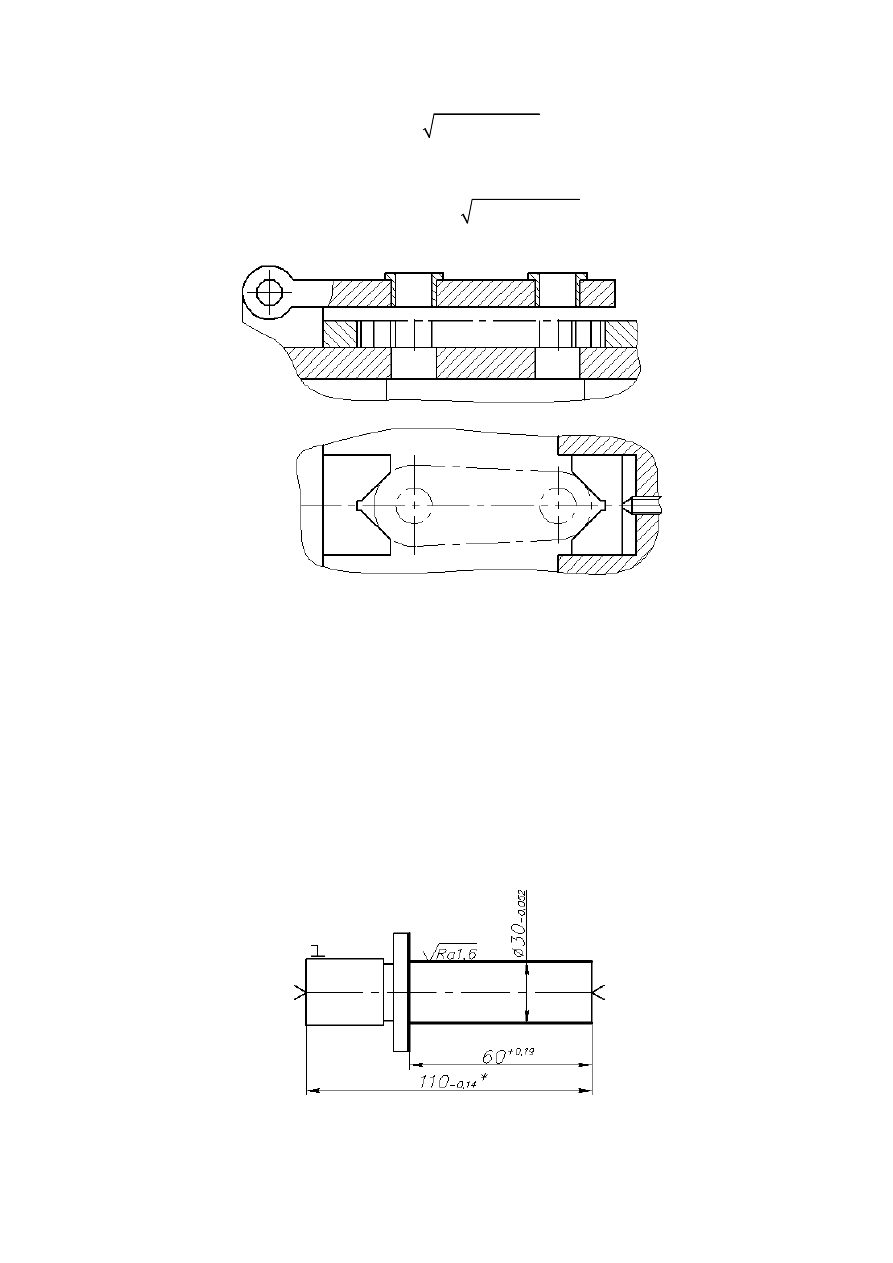

возможного конструктивного решения установки показан на рис. 2.2.

Рис. 2.2

Заготовка кладется на плоские опорные пластины (плиту),

ориентируется по контуру с помощью призмы, поджимается и крепится с

помощью подвижной призмы. Рабочие поверхности призмы имеют скос

примерно 15°, который поджимает заготовку к пластинам. Кондукторные

втулки закреплены в откидывающейся кондукторной плите.

Задача 2.2

Вычислить погрешности установки при выполнении размеров

Ø30

-0,052

и

0,19

60

l

(рис. 2.3).

Рис. 2.3

20

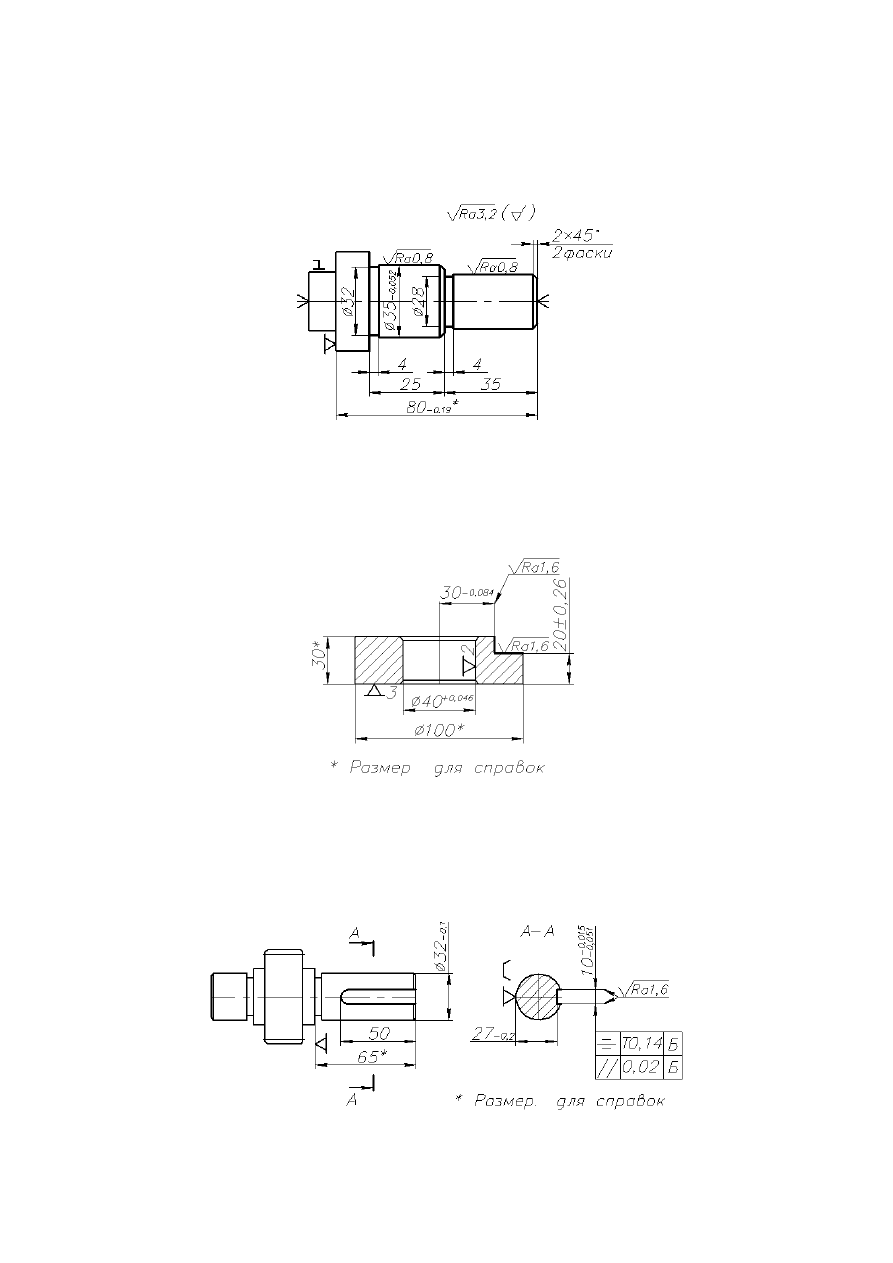

Задача 2.3

Вычислить погрешность установки при выполнении размеров: 4,

25, 35 мм. Станок: 1Н713. Неуказанные предельные отклонения h14 и Н14

(рис. 2.4).

Рис. 2.4

Задача 2.4

Выбрать размер установочного пальца и вычислить погрешность

установки. Станок: 6Р80 (рис. 2.5).

Рис. 2.5

Задача 2.5

Вычислить погрешность базирования при выполнении размеров:

27

-0,2

;

0,015

0,051

10

и т. т. Неуказанные предельные отклонения h14, H14 (рис. 2.6).

Рис. 2.6